Industrielle Hersteller sind ständig auf der Suche nach fortschrittlichen Verarbeitungstechniken, um die Materialeigenschaften für kritische Anwendungen zu verbessern. Das isostatische Warmpressen (WIP) überbrückt die Lücke zwischen Kalt- und Heißverfahren und bietet einzigartige Vorteile für Keramik, Metalle und Verbundwerkstoffe. In diesem Leitfaden wird untersucht, wie die Temperatur-Druck-Synergie des WIP bestimmte Materialprobleme in verschiedenen Branchen löst.

Grundlagen des Warmisostatischen Pressens

Mechanismus und Temperatur-Druck-Synergie

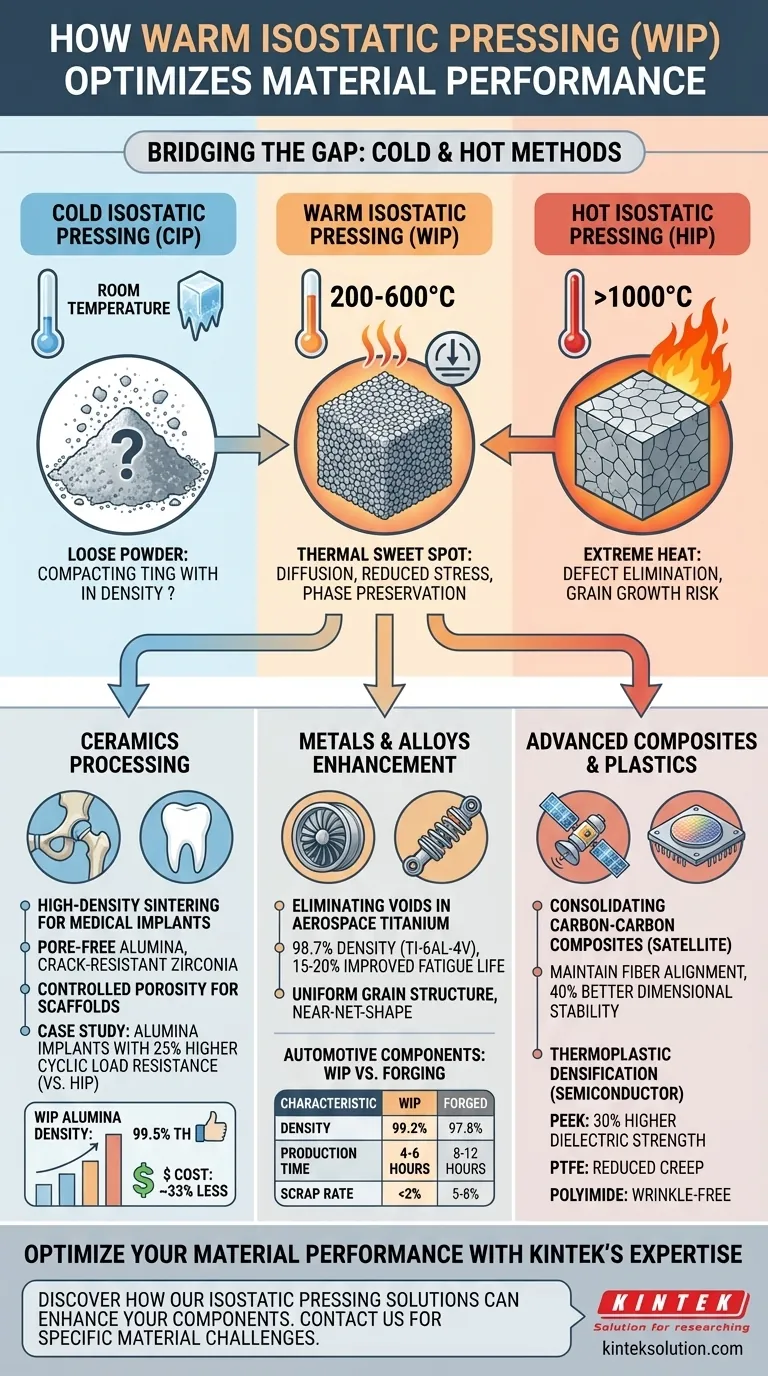

WIP kombiniert moderate Hitze (typischerweise 200-600°C) mit gleichmäßigem hydrostatischem Druck, um Materialien zu verdichten. Im Gegensatz zum kaltisostatischen Pressen bei Raumtemperatur (CIP) oder zum heißisostatischen Pressen bei extremer Hitze (HIP) arbeitet WIP in einem thermischen "Sweet Spot", der:

- Aktiviert die atomare Diffusion ohne übermäßiges Kornwachstum

- Eigenspannungen in Titanlegierungen im Vergleich zu HIP um 30-50% reduziert

- empfindliche Materialphasen, die bei höheren Temperaturen abbauen, bewahrt

Die Forschung zeigt, dass dieser ausgewogene Ansatz besonders für temperaturempfindliche Werkstoffe in der Medizin und der Luft- und Raumfahrt von Vorteil ist.

Hauptunterscheidungsmerkmale zum Kalt-/Heiß-Isostatischen Pressen

Während CIP für die grundlegende Pulververdichtung geeignet ist und HIP sich durch die Beseitigung von Defekten in Hochtemperaturlegierungen auszeichnet, bietet WIP deutliche Vorteile:

- Energie-Effizienz: Verbraucht etwa 40 % weniger Energie als HIP für eine gleichwertige Verdichtung der Keramik

- Mikrostruktur-Kontrolle: Behält nanoskalige Merkmale in modernen Verbundwerkstoffen bei, die unter HIP-Bedingungen vergröbern würden

- Langlebigkeit der Anlage: Arbeitet mit niedrigeren Drücken als HIP und reduziert den Werkzeugverschleiß

Bei orthopädischen Aluminiumoxid-Implantaten erreicht WIP eine theoretische Dichte von 99,5 %, was den Ergebnissen von HIP entspricht, und senkt gleichzeitig die Verarbeitungskosten um fast ein Drittel.

Keramische Verarbeitung mit WIP

Erzielung einer hohen Dichte beim Sintern für medizinische Implantate

Medizinische Keramiken erfordern eine makellose Mikrostruktur für Biokompatibilität und mechanische Stabilität. WIP ermöglicht:

- Porenfreie Tonerde für Hüftgelenksprothesen

- Rissfestes Zirkoniumdioxid Zahnimplantate

- Kontrollierte Porosität in bioaktiven Gerüstmaterialien für die Knochenregeneration

Eine Studie über Wirbelsäulenfusionsvorrichtungen ergab, dass WIP-behandelte Aluminiumoxidkomponenten vor der Einleitung der Mikrofrakturierung 25 % höheren zyklischen Belastungen standhielten als HIP-behandelte Äquivalente.

Fallstudie: Aluminiumoxid-Komponenten in orthopädischen Geräten

Führende Implantathersteller bevorzugen jetzt WIP für:

- Verschleißflächen in Knieprothesen

- Tragende Femurköpfe

- Wirbelsäulen-Abstandshalter

Das Verfahren beseitigt das Problem des "Überbrennens", das beim herkömmlichen Sintern auftritt und bei dem übermäßige Hitze eine Schwächung der Korngrenzen verursacht. Haben Sie schon einmal darüber nachgedacht, wie diese Präzision die Zahl der Revisionsoperationen in Ihren Konstruktionen verringern könnte?

Verbesserung von Metallen und Legierungen

Beseitigung von Lunkern in Titanteilen für die Luft- und Raumfahrt

Mit WIP bearbeitete Luft- und Raumfahrt-Brackets zeigen:

- 98,7 % Dichte in Ti-6Al-4V-Legierungen

- 15-20% Verbesserung der Ermüdungslebensdauer

- Beinahe-Nettoform-Präzision reduziert den Bearbeitungsabfall

Im Vergleich zum herkömmlichen Schmieden erzielt WIP ein gleichmäßigeres Korngefüge über komplexe Geometrien hinweg - entscheidend für Turbinenschaufeln und strukturelle Flugzeugkomponenten.

WIP vs. traditionelles Schmieden bei Automobilkomponenten

Automobilhersteller nutzen WIP für:

| Charakteristisch | WIP Verarbeitet | Geschmiedet |

|---|---|---|

| Dichte | 99.2% | 97.8% |

| Produktionszeit | 4-6 Stunden | 8-12 Stunden |

| Ausschußrate | <2% | 5-8% |

Die Automobilindustrie schätzt das WIP-Verfahren vor allem bei Aufhängungsteilen aus Aluminium, bei denen das Verfahren die beim Warmschmieden üblichen "Orangenhaut"-Oberflächendefekte verhindert.

Moderne Verbundwerkstoffe und Kunststoffe

Konsolidierung von Kohlenstoff-Kohlenstoff-Verbundwerkstoffen für Satellitensysteme

Raumfahrtanwendungen profitieren von der Fähigkeit von WIP,:

- Beibehaltung der Faserausrichtung in 3D-gewebten Strukturen

- Erreichen einer Dichte von 1,75 g/cm³ in C/C-Verbundwerkstoffen

- Erhaltung der Harzmatrix in Polymer-Verbundwerkstoffen

Mit WIP verarbeitete Komponenten für Satellitenschubkammern zeigen eine um 40 % bessere Dimensionsstabilität während thermischer Zyklen im Orbit im Vergleich zu autoklavgehärteten Teilen.

Thermoplastische Verdichtung in Halbleiterwerkzeugen

WIP verbessert die Handhabung von Halbleiterwerkzeugen:

- PEEK-Isolatoren: 30% höhere Durchschlagsfestigkeit

- PTFE-Führungen: Reduzierte Kriechverformung

- Polyimid-Folien: Faltenfreie Beschichtung

Diese Verbesserungen führen direkt zu längeren Wartungsintervallen bei Werkzeugen für die Waferbearbeitung - Technologien, die die moderne Chipherstellung in aller Stille prägen.

Optimieren Sie Ihre Materialleistung mit der Expertise von KINTEK

Entdecken Sie, wie unsere Lösungen zum isostatischen Pressen Ihre Keramik-, Metall- oder Verbundwerkstoffkomponenten verbessern können. Setzen Sie sich noch heute mit KINTEK in Verbindung, um Ihre spezifischen Materialprobleme und Verarbeitungsziele zu besprechen - lassen Sie uns gemeinsam bessere Materialien entwickeln.

Produkte, nach denen Sie vielleicht suchen:

Entdecken Sie Lösungen für das isostatische Warmpressen

Visuelle Anleitung

Ähnliche Produkte

- Warm-Isostatische Presse für Festkörperbatterieforschung Warm-Isostatische Presse

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

Ähnliche Artikel

- Warum Ihre Heißpressen-Proben fehlschlagen: Es liegt nicht an Ihrem Material, sondern an den versteckten Mängeln Ihrer Maschine

- Der stille Killer von Heißpress-Teilen: Warum Ihre Verbindungen versagen und wie Sie sie endgültig reparieren

- Wie isostatisches Pressen hervorragende Leistung in kritischen Industrien liefert

- Wie das isostatische Warmpressen die Hochleistungsfertigung verändert

- Mehr als nur Kraft: Die Psychologie wiederholbaren Drucks im Labor