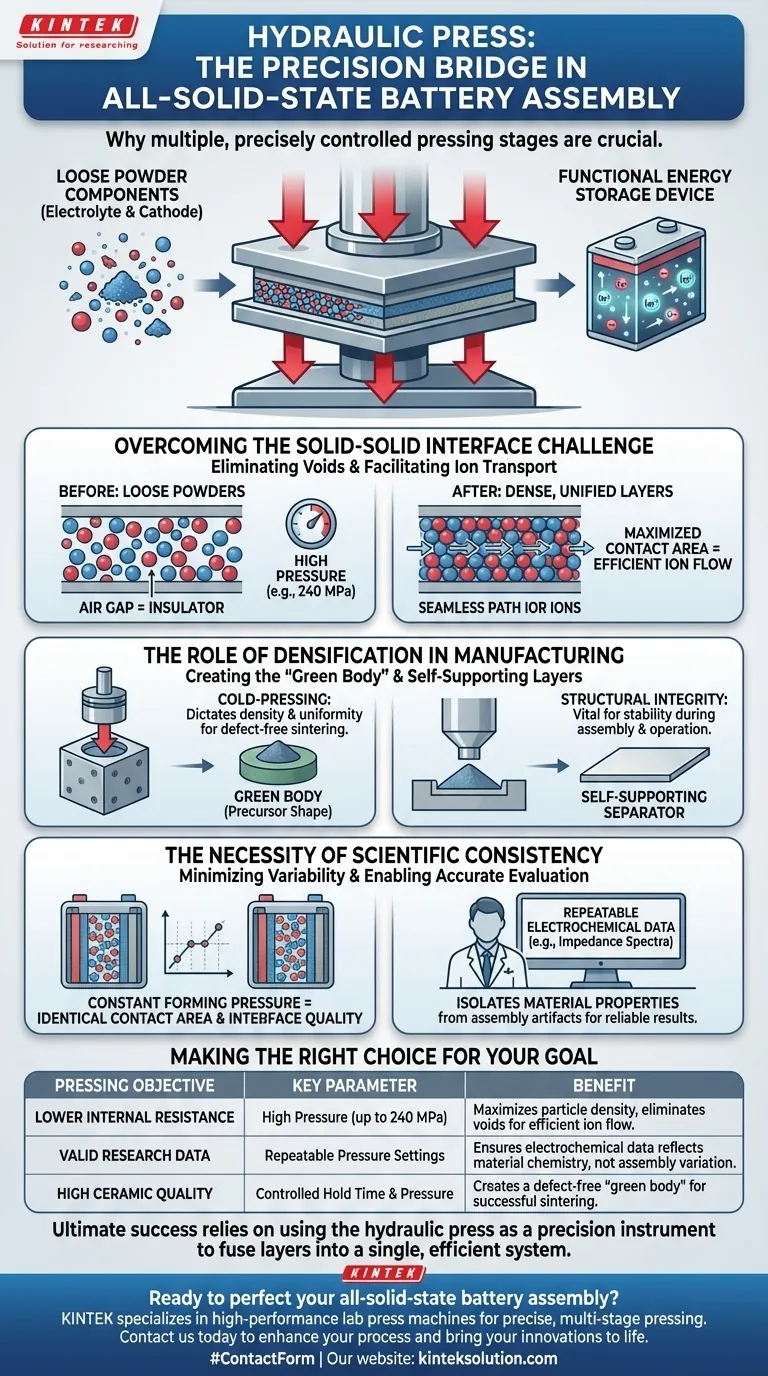

Eine hydraulische Presse dient als grundlegende mechanische Brücke zwischen losen Pulverkomponenten und einem funktionierenden Energiespeichergerät.

Bei der Montage von Festkörperbatterien wird dieses Werkzeug verwendet, um hohen, präzisen Druck – oft bis zu 240 MPa – auszuüben, um Elektrolyt- und Kathodenpulver zu dichten, einheitlichen Schichten zu verdichten. Im Gegensatz zu flüssigen Elektrolyten, die Lücken natürlich füllen, benötigen feste Materialien diese Kraft, um mikroskopische Hohlräume zu eliminieren und den engen, nahtlosen physischen Kontakt herzustellen, der für einen geringen Innenwiderstand und einen effizienten Ionentransport notwendig ist.

Die zentrale Herausforderung bei der Montage von Festkörperbatterien besteht darin, das Fehlen einer intrinsischen „Benetzung“ zwischen den Materialschichten zu überwinden. Eine hydraulische Presse löst dieses Problem, indem sie Partikel mechanisch in engen Kontakt zwingt und sicherstellt, dass die Grenzfläche durch Materialeigenschaften und nicht durch physische Lücken bestimmt wird.

Überwindung der Fest-Fest-Grenzflächenherausforderung

Eliminierung von Hohlräumen zwischen Partikeln

In einem Festkörpersystem wirkt jeder Luftspalt als Isolator, der den Energiefluss blockiert. Hoher Druck verdichtet die Verbundpulver zu hochdichten Pellets.

Diese mechanische Verdichtung reduziert die Hohlräume zwischen den Partikeln erheblich. Durch die Beseitigung dieser Lücken wird die aktive Kontaktfläche maximiert, was für die Senkung des Kontaktwiderstands an Fest-Fest-Grenzflächen entscheidend ist.

Ermöglichung eines nahtlosen Ionentransports

Ein effizienter Batteriebetrieb beruht auf der reibungslosen Bewegung von Ionen über mehrere Schichten hinweg. Eine hydraulische Presse stellt sicher, dass das Kathodenverbundmaterial und der Elektrolytseparator eine enge, physische Verbindung bilden.

Ohne diesen „engen Kontakt“ steigt der gesamte Innenwiderstand der Batterie dramatisch an. Die Presse übt kontrollierte Kraft aus (z. B. 1,5 bis 2 Tonnen), um sicherzustellen, dass die Struktur als zusammenhängende Einheit und nicht als separate, getrennte Schichten wirkt.

Die Rolle der Verdichtung in der Fertigung

Erstellung des „Grünkörpers“

Bevor eine Hochtemperatursinterung stattfinden kann, müssen Pulver zu einer Form mit anfänglicher mechanischer Festigkeit geformt werden, bekannt als „Grünkörper“.

Die hydraulische Presse führt diesen Kaltpressschritt in einer Matrize durch. Die Höhe des Drucks und die Dauer der Haltezeit bestimmen direkt die Dichte und Gleichmäßigkeit dieses Vorläufers, der eine Voraussetzung für die Herstellung eines fehlerfreien endgültigen Keramikpellets ist.

Bildung selbsttragender Schichten

Der Pressvorgang ermöglicht die Umwandlung von losem Elektrolytpulver in einen selbsttragenden Separator. Diese strukturelle Integrität ist entscheidend für die mechanische Stabilität der Zelle während nachfolgender Montageschritte und des Betriebs.

Die Notwendigkeit wissenschaftlicher Konsistenz

Minimierung der Grenzflächenvariabilität

Konsistenz ist das Fundament zuverlässiger Daten. Die Aufrechterhaltung eines konstanten Formdrucks stellt sicher, dass die Kontaktfläche und die Grenzflächenqualität von einer Batteriezelle zur nächsten identisch bleiben.

Durch die Fixierung dieser Variable werden Schwankungen im Grenzflächenwiderstand minimiert. Dies ist ein wesentlicher leistungsbegrenzender Faktor, der, wenn er unkontrolliert bleibt, Ergebnisse verzerren und die tatsächliche Leistung der Materialien maskieren kann.

Ermöglichung einer genauen Materialbewertung

Forscher verlassen sich auf wiederholbare elektrochemische Daten, wie Impedanzspektren und Zyklusleistung.

Eine präzise hydraulische Steuerung ermöglicht die Isolierung von Materialeigenschaften von Montageartefakten. Diese Zuverlässigkeit ist unerlässlich, um genau zu bewerten, wie sich bestimmte Materialien verhalten, anstatt die Inkonsistenzen des Montageprozesses zu messen.

Verständnis der Kompromisse

Die Folge von Druckschwankungen

Obwohl Druck vorteilhaft ist, muss er absolut gleichmäßig sein. Wenn der auf den „Grünkörper“ ausgeübte Druck variiert, ist die resultierende Dichte inkonsistent.

Dieser Mangel an Gleichmäßigkeit kann nach dem Sintern zu Defekten führen. Folglich muss die hydraulische Presse nicht nur Kraft ausüben, sondern dies mit extremer Präzision tun, um zu vermeiden, dass strukturelle Schwächen in die Keramik eingebracht werden.

Ausbalancieren von Druck und Integrität

Die Erzielung einer hohen Dichte erfordert erhebliche Kraft (bis zu 240 MPa), dies muss jedoch gegen die Grenzen des Materials abgewogen werden. Der Prozess beruht auf „kontrollierten“ Druckstufen; wahlloser Kraftaufwand könnte die strukturelle Integrität der Verbundschichten oder der Matrize selbst beschädigen.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Montageprozess zu optimieren, berücksichtigen Sie Ihr Hauptziel:

- Wenn Ihr Hauptaugenmerk auf der Senkung des Innenwiderstands liegt: Priorisieren Sie Hochdruckstufen (bis zu 240 MPa), um die Partikeldichte zu maximieren und den Hohlraum am Interface zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf gültigen Forschungsdaten liegt: Konzentrieren Sie sich auf die Wiederholbarkeit der Druckeinstellungen, um sicherzustellen, dass Impedanz- und Zyklusmetriken die Materialchemie und nicht die Montagevariation widerspiegeln.

- Wenn Ihr Hauptaugenmerk auf Keramikqualität liegt: Kontrollieren Sie streng die Haltezeit und den Druck während der „Grünkörper“-Bildung, um ein fehlerfreies Sintern zu gewährleisten.

Der ultimative Erfolg bei der Montage von Festkörperbatterien beruht auf der Verwendung der hydraulischen Presse nicht nur als Hammer, sondern als Präzisionsinstrument, um unterschiedliche Schichten mechanisch zu einer einzigen, effizienten elektrochemischen Einheit zu verschmelzen.

Zusammenfassungstabelle:

| Pressziel | Schlüsselparameter | Nutzen |

|---|---|---|

| Internen Widerstand senken | Hoher Druck (bis zu 240 MPa) | Maximiert die Partikeldichte, eliminiert Hohlräume für effizienten Ionenfluss. |

| Gültige Forschungsdaten | Wiederholbare Druckeinstellungen | Stellt sicher, dass elektrochemische Daten die Materialchemie und nicht die Montagevariation widerspiegeln. |

| Hohe Keramikqualität | Kontrollierte Haltezeit & Druck | Erzeugt einen fehlerfreien „Grünkörper“ für erfolgreiches Sintern. |

Bereit, Ihre Montage von Festkörperbatterien zu perfektionieren?

KINTEK ist spezialisiert auf Hochleistungs-Laborpressen, einschließlich automatischer und beheizter Laborpressen, die für das präzise, mehrstufige Pressen entwickelt wurden, das in der fortgeschrittenen Batterieforschung und -entwicklung erforderlich ist. Unsere Geräte gewährleisten die Konsistenz und Kontrolle, die Sie benötigen, um Grenzflächenwiderstände zu eliminieren und zuverlässige Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Prozess verbessern und Ihre Energiespeicherinnovationen zum Leben erwecken können.

Visuelle Anleitung

Ähnliche Produkte

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Handbuch Labor Hydraulische Pelletpresse Labor Hydraulische Presse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

Andere fragen auch

- Was sind die wichtigsten Schritte zur Herstellung guter KBr-Presslinge? Meistern Sie Präzision für eine einwandfreie FTIR-Analyse

- Wozu dient die Herstellung von Pellets für die RFA-Spektroskopie mittels hydraulischer Presse? Gewährleistung einer genauen und wiederholbaren Elementaranalyse

- Was sind die Einschränkungen von handbetriebenen Pressen? Vermeiden Sie Probenkompromisse in Ihrem Labor

- Wie tragen hydraulische Pelletpressen zur Materialprüfung und -forschung bei? Präzision in Probenvorbereitung und Simulation freischalten

- Wie werden hydraulische Pelletpressen in Bildungs- und Industrieumgebungen eingesetzt? Steigern Sie die Effizienz in Laboren und Werkstätten