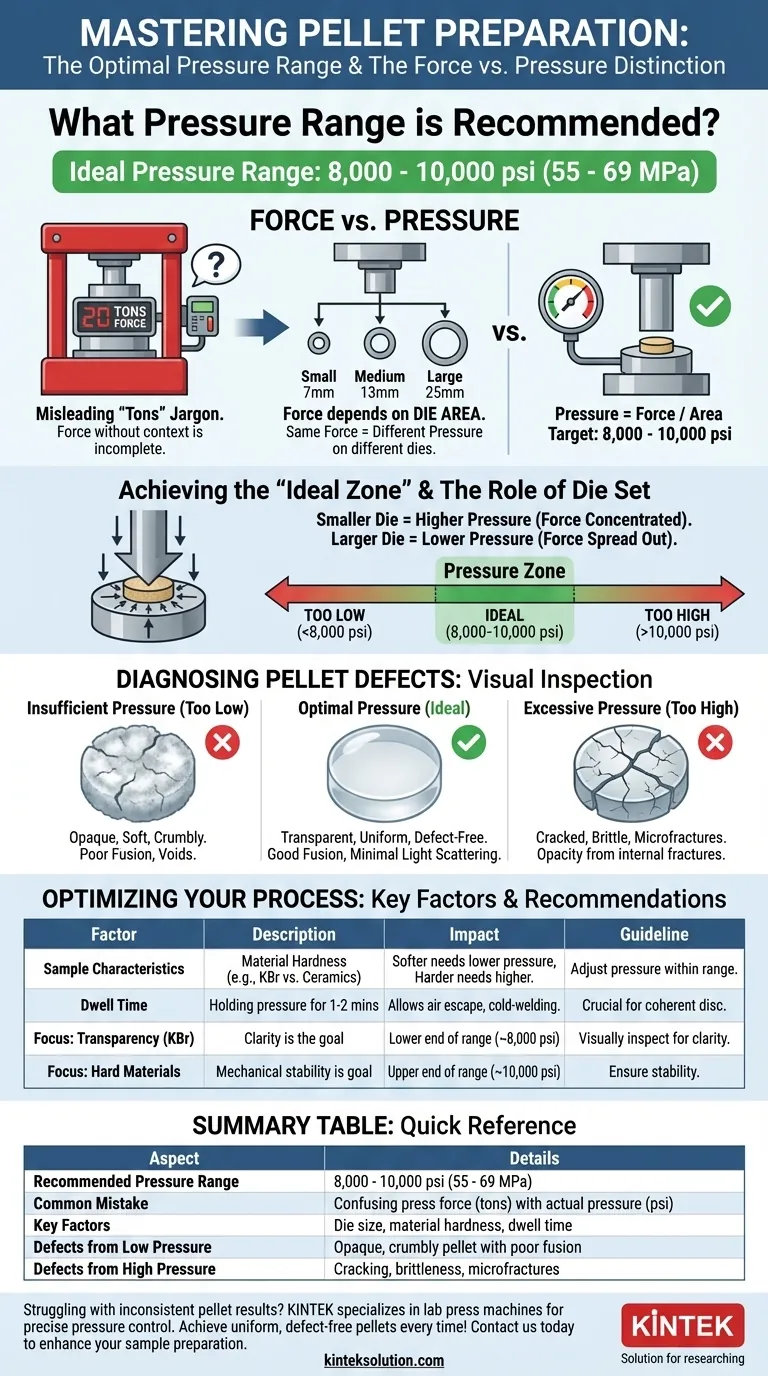

Der ideale Druck für die Pelletpräparation ist ein nuanciertes Thema, bei dem gängiger Laborjargon irreführend sein kann. Während viele Protokolle eine Presskraft von 15–20 Tonnen angeben, ist der wissenschaftlich entscheidende Wert der tatsächlich auf die Probe ausgeübte Druck (Kraft pro Flächeneinheit), der typischerweise zwischen 8.000 und 10.000 psi (55–69 MPa) liegt. Das Erreichen dieses korrekten Drucks ist entscheidend für die Herstellung eines gleichmäßigen, fehlerfreien Pellets, das für die Analyse geeignet ist.

Der häufigste Fehlerpunkt bei der Pelletpräparation ist die Verwechslung der von der Presse ausgeübten Kraft (gemessen in Tonnen) mit dem tatsächlichen Druck, dem die Probe ausgesetzt ist (gemessen in psi oder MPa). Der ideale Druck ist konsistent, aber die zum Erreichen erforderliche Kraft ändert sich drastisch mit der Größe Ihrer Matrize.

Kraft vs. Druck: Der entscheidende Unterschied

Das Verständnis des Unterschieds zwischen der von Ihnen ausgeübten Kraft und dem Druck, dem Ihre Probe standhält, ist der Schlüssel zur Herstellung reproduzierbarer, hochwertiger Pellets.

Warum "Tonnen" irreführend sein kann

Hydraulikpressen werden in Einheiten der Kraft, wie Tonnen, bewertet und zeigen ihre Leistung an. Eine Kraftangabe ohne Kontext ist jedoch unvollständig. Eine Kraft von 10 Tonnen führt bei einer kleinen 7-mm-Matrize zu völlig anderen Ergebnissen als bei einer großen 25-mm-Matrize.

Aus diesem Grund kann ein allgemeiner Ratschlag wie "verwenden Sie 15-20 Tonnen" zu schlechten Ergebnissen führen, da er die wichtigste Variable ignoriert: die Matrizenfläche.

Die Rolle des Matrizensatzes

Der tatsächliche Druck, dem Ihre Probe ausgesetzt ist, ist die aufgebrachte Kraft, die über die Oberfläche des Matrizenkolbens verteilt wird. Die Beziehung ist einfach:

Druck = Kraft / Fläche

Eine kleinere Matrize konzentriert dieselbe Kraft auf eine kleinere Fläche, was zu einem viel höheren Druck führt. Umgekehrt verteilt eine größere Matrize diese Kraft, was zu einem geringeren Druck führt.

Die Zieldruckzone

Für die meisten gängigen analytischen Pellets, wie z.B. KBr-Pellets für die FTIR-Spektroskopie, liegt der Zieldruck bei 8.000 bis 10.000 psi (55-69 MPa).

Das Anlegen von Druck innerhalb dieses Bereichs fördert die Verformung, Verschmelzung und Bildung einer festen, halbtransparenten Scheibe mit minimaler Lichtstreuung der pulverförmigen Probenpartikel.

Identifizierung von Pelletfehlern

Die visuelle Inspektion des Pellets ist der beste Weg, um festzustellen, ob Sie den richtigen Druck angewendet haben.

Anzeichen für unzureichenden Druck

Wenn der Druck zu niedrig ist, erscheint das Pellet undurchsichtig, weich und bröselig. Die Partikel sind nicht richtig verschmolzen, wodurch viele innere Hohlräume entstehen. Dies führt zu starker Lichtstreuung und schlechten Analyseergebnissen.

Anzeichen für übermäßigen Druck

Wenn der Druck zu hoch ist, kann das Pellet beim Auswerfen aus der Matrize reißen. Es kann auch übermäßig spröde werden. Paradoxerweise kann extremer Druck die Opazität erhöhen, indem er Mikrorisse in der Struktur des Pellets erzeugt, die ebenfalls Licht streuen und die Signalqualität beeinträchtigen.

Die Kompromisse verstehen

Die Optimierung des Drucks ist kein Einheitsverfahren. Der ideale Wert hängt von den Materialeigenschaften und dem gewünschten Ergebnis ab.

Probeneigenschaften sind wichtig

Weichere, formbarere Materialien (wie viele organische Verbindungen oder KBr) erfordern am unteren Ende des optimalen Bereichs Druck, um richtig zu verschmelzen.

Härtere, kristallinere Materialien (wie Keramik oder Mineralien) erfordern möglicherweise Druck am oberen Ende des Bereichs, um eine ausreichende Verdichtung zu erreichen und ein stabiles Pellet zu bilden.

Die Bedeutung der Haltezeit

Das Erreichen des Zieldrucks allein ist nicht ausreichend. Es ist entscheidend, den Druck ein bis zwei Minuten lang zu halten. Diese "Haltezeit" ermöglicht es eingeschlossener Luft zu entweichen und gibt dem Material Zeit zum Fließen und Kaltverschweißen zu einer kohärenten Scheibe.

Die richtige Wahl für Ihre Probe treffen

Nutzen Sie die zugrunde liegenden Prinzipien des Drucks, um Ihre experimentelle Einrichtung für zuverlässige und wiederholbare Ergebnisse zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines transparenten KBr-Pellets für FTIR liegt: Beginnen Sie mit einer Kraft, die so berechnet ist, dass sie ~8.000 psi für Ihre Matrizengröße erreicht, und prüfen Sie visuell auf Transparenz; das Ziel ist Klarheit, nicht nur Härte.

- Wenn Ihr Hauptaugenmerk auf dem Pressen eines harten, anorganischen Materials liegt: Möglicherweise müssen Sie das obere Ende des Druckbereichs (~10.000 psi) anpeilen, um sicherzustellen, dass das Pellet mechanisch stabil ist.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung eines neuen, robusten Protokolls liegt: Verlassen Sie sich nicht auf "Tonnen". Berechnen Sie die erforderliche Kraft für Ihre spezifische Matrize, um einen Zieldruck in psi zu erreichen, und führen Sie eine kleine Studie durch, um den optimalen Druck für Ihr spezifisches Material zu finden.

Indem Sie sich auf den wahren Druck konzentrieren, dem Ihre Probe ausgesetzt ist, erhalten Sie präzise Kontrolle über die Qualität Ihrer Pellets und die Zuverlässigkeit Ihrer Analysedaten.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Empfohlener Druckbereich | 8.000 - 10.000 psi (55 - 69 MPa) |

| Häufiger Fehler | Verwechslung von Presskraft (Tonnen) mit tatsächlichem Druck (psi) |

| Schlüsselfaktoren | Matrizengröße, Materialhärte, Haltezeit |

| Defekte durch niedrigen Druck | Opakes, bröseliges Pellet mit schlechter Verschmelzung |

| Defekte durch hohen Druck | Risse, Sprödigkeit, Mikrorisse |

Haben Sie Probleme mit inkonsistenten Pellet-Ergebnissen? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer, isostatischer und beheizter Laborpressen, die für eine präzise Druckregelung in Laboren entwickelt wurden. Erzielen Sie jedes Mal gleichmäßige, fehlerfreie Pellets – kontaktieren Sie uns noch heute, um Ihre Probenvorbereitung und analytische Genauigkeit zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Handbuch Labor Hydraulische Pelletpresse Labor Hydraulische Presse

- Automatische hydraulische Laborpresse zum Pressen von XRF- und KBR-Granulat

- Hydraulische Laborpresse Laborgranulatpresse für Handschuhfach

Andere fragen auch

- Was sind die Vorteile von automatischen Pressen für die XRF-Probenvorbereitung von Pellets? Steigern Sie die Laboreffizienz und Genauigkeit

- Welche Sicherheitsvorkehrungen müssen beim Betrieb einer hydraulischen Pelletpresse getroffen werden? Gewährleistung eines sicheren und effizienten Laborbetriebs

- Wie unterstützt eine hydraulische Presse die Probenvorbereitung für die RFA-Analyse? Erstellen Sie präzise, homogene Pellets

- Was sind spezielle Anwendungen von hydraulischen Pelletpressen? Präzision bei der Entwicklung von Katalysator- und Batteriematerialien verbessern

- Welche Vorteile bieten hydraulische Pressen für die XRF-Pelletvorbereitung? Erzielen Sie konsistente, hochwertige Ergebnisse