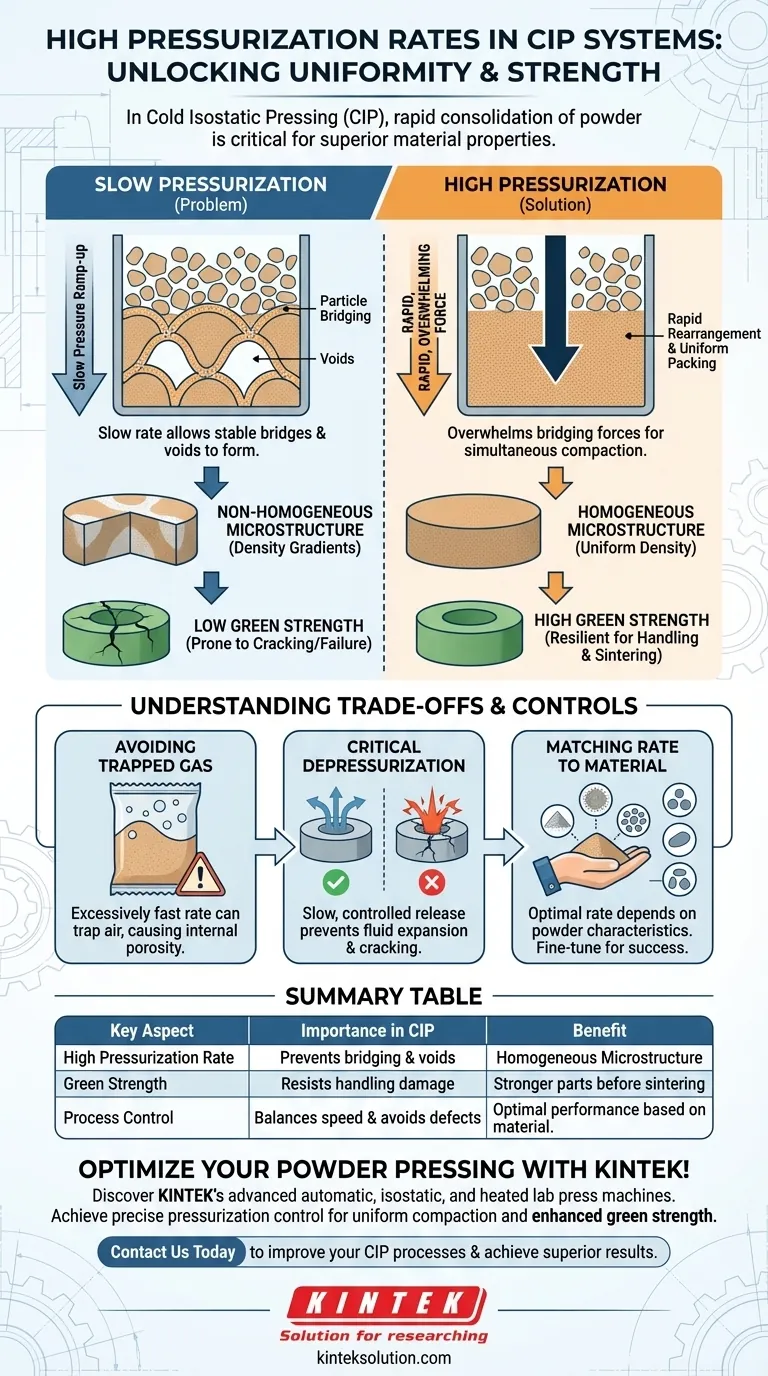

Beim kaltisostatischen Pressen (CIP) sind hohe Druckbeaufschlagungsraten von entscheidender Bedeutung, da sie die schnelle und gleichmäßige Konsolidierung der Pulvermasse gewährleisten. Diese Geschwindigkeit verhindert die Bildung von Dichtegradienten, was direkt zu einer homogeneren Mikrostruktur und einer signifikant höheren Grünfestigkeit des gepressten Bauteils führt.

Das Kernproblem beim Pulverpressen besteht darin, eine ungleichmäßige Verdichtung zu vermeiden, die interne Schwachstellen erzeugt. Eine hohe Druckbeaufschlagungsrate überwindet dies, indem sie eine nahezu gleichzeitige Neuordnung aller Pulverpartikel erzwingt und diese in einem gleichmäßig dichten Zustand fixiert, bevor sich Defekte wie Lücken und Brücken bilden können.

Die Mechanik der gleichmäßigen Verdichtung

Um die Bedeutung einer hohen Druckbeaufschlagungsrate zu verstehen, muss man zuerst verstehen, wie sich Pulver unter Druck verhält. Das Ziel ist es, ein loses Pulver in ein dichtes, feststoffähnliches Objekt mit einheitlichen Eigenschaften umzuwandeln.

Das Problem: Partikelüberbrückung und Hohlräume

Bevor der volle Druck ausgeübt wird, können sich einzelne Pulverpartikel miteinander verhaken und Bögen oder „Brücken“ über kleinen leeren Stellen bilden. Dies ist ein natürliches Phänomen, ähnlich wie Sandkörner in einer Sanduhr einen stabilen Bogen bilden können.

Diese Brücken erzeugen Hohlräume innerhalb der Pulvermasse. Wenn der Druck zu langsam aufgebaut wird, kann dies diese Brücken festigen und stabilisieren und das Material um sie herum verdichten.

Wie langsame Druckbeaufschlagung Defekte erzeugt

Ein langsamer Druckanstieg ermöglicht es diesen Partikelbrücken, sich zu etablieren. Während der Druck allmählich zunimmt, fixiert er diese Hohlräume und die damit verbundenen Dichteunterschiede.

Das Ergebnis ist ein Bauteil mit einer nicht-homogenen Mikrostruktur. Es enthält Bereiche hoher und niedriger Dichte, die als Spannungskonzentratoren fungieren und die Ursprungsorte für Risse und Ausfälle im Endteil werden.

Die Lösung: Schnelle, überwältigende Kraft

Eine hohe Druckbeaufschlagungsrate verhindert diesen Prozess effektiv. Durch das sehr schnelle Anlegen eines immensen, gleichmäßigen Drucks aus allen Richtungen überwindet das System die interpartikulären Kräfte, die Brücken bilden.

Dies führt zu einem schnellen, flüssigkeitsähnlichen Kollaps und einer gleichzeitigen Neuordnung der gesamten Pulvermasse. Die Partikel haben keine Zeit, stabile Bögen zu bilden; stattdessen werden sie sofort in eine viel dichtere und gleichmäßigere Packungsanordnung gezwungen.

Das Ergebnis: Homogenität und Grünfestigkeit

Diese gleichmäßige Packung erzeugt eine homogene Mikrostruktur. Da es keine signifikanten Dichtegradienten oder eingebauten Hohlräume gibt, ist das resultierende „grüne“ Teil (das Bauteil vor dem Sintern) viel fester.

Diese Grünfestigkeit ist entscheidend. Sie ermöglicht es dem Teil, gehandhabt, bearbeitet und ohne Abplatzen, Rissbildung oder Bruch zum Sinterofen transportiert zu werden.

Verständnis der Kompromisse und Kontrollen

Obwohl eine „hohe“ Rate vorteilhaft ist, ist das Druckbeaufschlagungsprofil ein kontrollierter Prozessparameter und nicht einfach eine Frage von „schneller ist immer besser“.

Vermeidung von eingeschlossener Luft

Wenn die Druckbeaufschlagungsrate für ein bestimmtes Pulver oder eine Bauteilgeometrie übermäßig schnell ist, kann dies potenziell Restluft aus dem Pulversack einschließen. Dies kann zu innerer Porosität führen, die während des Sinterns nicht entfernt wird. Die ideale Rate ist schnell, aber kontrolliert, sodass eingeschlossenes Gas entweichen kann.

Die entscheidende Rolle der Druckentlastung

Die Rate der Druckentlastung ist gleichermaßen, wenn nicht sogar noch wichtiger. Wenn der Druck zu schnell abgebaut wird, kann jede Flüssigkeit, die in die Oberflächenporosität des Teils eingedrungen ist, heftig expandieren, was zu Rissen oder sogar zum katastrophalen Versagen des Bauteils führen kann.

Anpassung der Rate an das Material

Die optimale Druckbeaufschlagungsrate ist kein einzelner Wert; sie hängt von den Eigenschaften des Pulvers ab. Faktoren wie Partikelgröße, Form und Materialtyp beeinflussen, wie das Pulver fließt und sich verdichtet. Die Feinabstimmung der Rate für Ihr spezifisches Material ist der Schlüssel zur Prozessoptimierung.

Die richtige Wahl für Ihr Ziel treffen

Ihre Strategie zur Druckbeaufschlagung sollte direkt auf Ihre Produktionsziele abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Eine schnelle Druckbeaufschlagungsrate ist Ihr wirksamstes Mittel zur Erzeugung eines gleichmäßigen, fehlerfreien Grünlings, was die Voraussetzung für ein Hochleistungsendteil ist.

- Wenn Sie Rissbildung oder Teile mit geringer Dichte beheben: Ihre Druckbeaufschlagungsrate ist ein Hauptverdächtiger. Analysieren Sie sie, um sicherzustellen, dass sie schnell genug ist, um eine Überbrückung zu verhindern, aber kontrolliert genug, um keine Gase einzuschließen.

- Wenn Sie hochkomplexe Geometrien verarbeiten: Möglicherweise müssen Sie das Druckanstiegsprofil optimieren, um sicherzustellen, dass der Druck gleichmäßig auf komplizierte Merkmale ausgeübt wird, ohne lokale Spannungen zu erzeugen.

Die Beherrschung des Druckbeaufschlagungszyklus ist grundlegend, um das volle Potenzial des kaltisostatischen Pressens auszuschöpfen.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Bedeutung in CIP-Anlagen |

|---|---|

| Hohe Druckbeaufschlagungsrate | Verhindert Partikelüberbrückung und Hohlräume und ermöglicht eine gleichmäßige Pulververdichtung für eine homogene Mikrostruktur. |

| Grünfestigkeit | Führt zu festeren Teilen, die der Handhabung vor dem Sintern widerstehen. |

| Prozesskontrolle | Balanciert Geschwindigkeit, um eingeschlossene Luft zu vermeiden, und gewährleistet eine optimale Leistung basierend auf den Materialeigenschaften. |

Optimieren Sie das Pulverpressen in Ihrem Labor mit den fortschrittlichen Laborpressen von KINTEK! Ob Sie eine automatische Laborpresse, eine isostatische Presse oder eine beheizte Laborpresse benötigen, unsere Lösungen bieten eine präzise Druckkontrolle für eine gleichmäßige Verdichtung und verbesserte Grünfestigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre CIP-Prozesse verbessern und überlegene Ergebnisse für Ihre Laboranforderungen erzielen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

Andere fragen auch

- Warum ist das Kaltisostatische Pressen (CIP) für Li/Li3PS4-LiI/Li-Batterien unerlässlich? Nahtlose Schnittstellen erzielen

- Welche Branchen profitieren vom kalten isostatischen Pressen (KIP)? Erzielen Sie überragende Bauteilintegrität

- Warum wird eine Laborpresse für die Kaltisostatische Pressung (CIP) von Kohlenstoff-13 verwendet? Erzielung hochreiner fester Ziele

- Wie schneidpresst man kaltisostatisch im Vergleich zum Spritzgießen? Wählen Sie das beste Verfahren für Ihre Materialien und Ihr Volumen

- Was sind die Vorteile der CIP-Methode? Erzielen Sie eine gleichmäßige Dichte und komplexe Formen