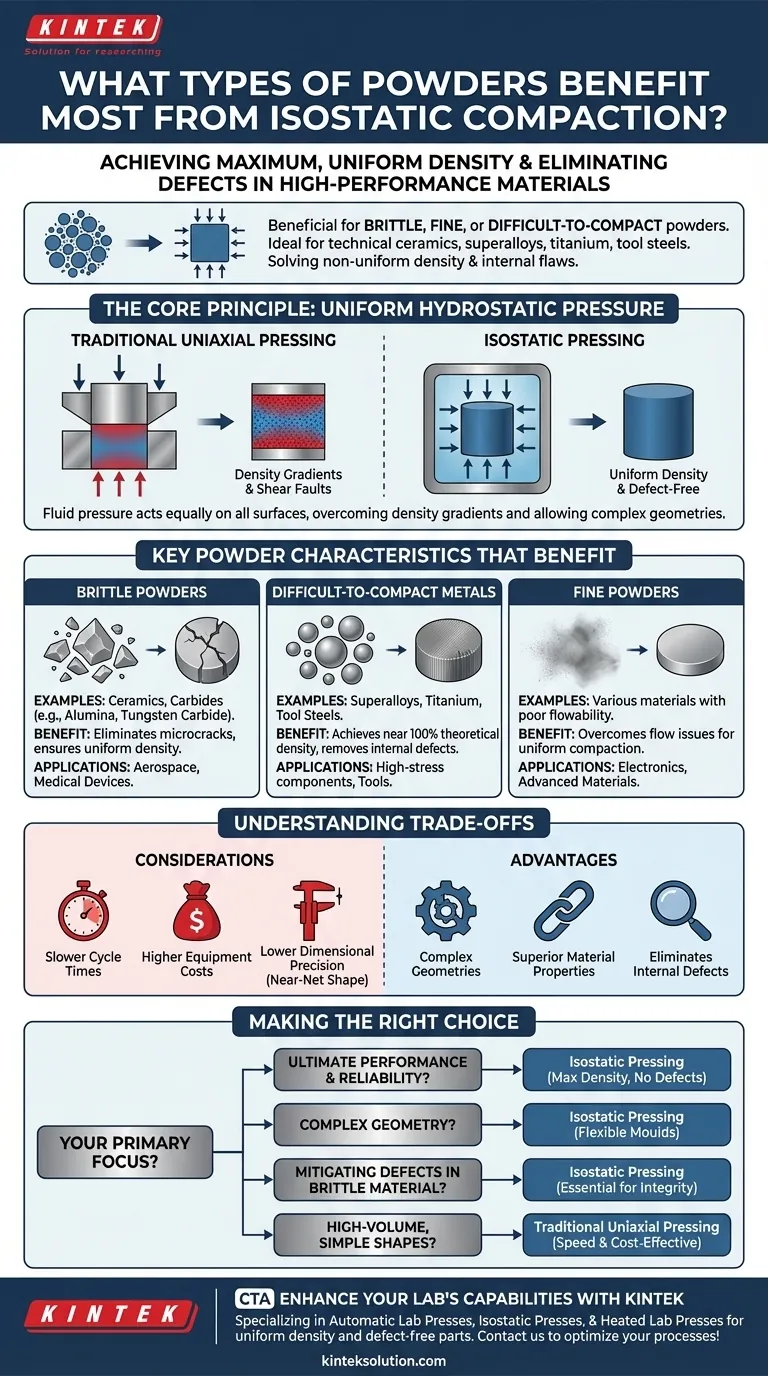

Kurz gesagt: Die isostatische Verdichtung ist am vorteilhaftesten für Pulver, die spröde, fein oder von Natur aus schwer mit herkömmlichen Methoden zu verdichten sind. Dazu gehören Hochleistungswerkstoffe wie technische Keramiken, Superlegierungen, Titan und Werkzeugstähle, bei denen das Erreichen der maximalen, gleichmäßigen Dichte und die Beseitigung innerer Defekte für die Integrität des Endbauteils von entscheidender Bedeutung sind.

Der wahre Wert der isostatischen Verdichtung liegt nicht nur in ihrer Kompatibilität mit bestimmten Materialien, sondern in ihrer Fähigkeit, die grundlegenden Probleme der ungleichmäßigen Dichte und der inneren Fehler zu lösen, die herkömmliches Pressen plagen, insbesondere bei hochwertigen oder komplexen Teilen.

Das Kernprinzip: Warum gleichmäßiger Druck ein entscheidender Faktor ist

Um zu verstehen, welche Pulver profitieren, muss man zunächst den Hauptvorteil des isostatischen Pressens verstehen: die Anwendung von gleichmäßigem, hydrostatischem Druck. Dies unterscheidet sich grundlegend vom herkömmlichen uniaxialen Pressen, bei dem der Druck nur aus einer oder zwei Richtungen ausgeübt wird.

Überwindung von Dichtegradienten

Beim herkömmlichen Gesenkwalzen verhindert die Reibung zwischen dem Pulver und den Gesenkwänden die gleichmäßige Übertragung des Drucks auf den gesamten Pressling. Dies erzeugt erhebliche Dichtegradienten, wobei die Bereiche, die dem Stempel am nächsten sind, viel dichter sind als die Mitte oder der Boden des Teils. Der isostatische Druck, der durch eine Flüssigkeit ausgeübt wird, wirkt gleichmäßig auf alle Oberflächen und eliminiert diesen Reibungseffekt, wodurch eine sehr gleichmäßige Dichte entsteht.

Beseitigung innerer Defekte

Die ungleichmäßigen Spannungen beim uniaxialen Pressen können Scherspannungen verursachen, die zu inneren Defekten wie Schichtungen und Rissen führen. Dies ist besonders problematisch bei spröden Materialien, die sich nicht verformen können, um diese Spannungen abzubauen. Die gleichmäßige Kompression beim isostatischen Pressen verdichtet das Pulver, ohne diese zerstörerischen Scherkräfte einzubringen.

Ermöglichung komplexer Geometrien

Da der Druck von einer Flüssigkeit ausgeübt wird, kann dieser jede Form annehmen. Dies ermöglicht die Verdichtung komplexer Teile mit Hinterschneidungen, Kurven oder variierenden Dicken – Geometrien, die mit starren, uniaxialen Gesenken physikalisch nicht herzustellen sind.

Wesentliche Pulvereigenschaften, die am meisten profitieren

Dieses Prinzip des gleichmäßigen Drucks macht die isostatische Verdichtung einzigartig geeignet für bestimmte Pulverkategorien.

Spröde Pulver (z. B. Keramiken, Carbide)

Spröde Materialien wie Aluminiumoxid, Siliziumkarbid oder Wolframkarbid verformen sich nicht plastisch. Wenn sie den ungleichmäßigen Kräften des uniaxialen Pressens ausgesetzt werden, neigen sie stark dazu, Mikrorisse zu entwickeln, die die Festigkeit des endgültigen gesinterten Teils beeinträchtigen. Die isostatische Verdichtung ist die bevorzugte Methode, da sie das Pulver konsolidiert, ohne diese kritischen Fehler zu verursachen.

Schwer zu verdichtende Metalle (z. B. Superlegierungen, Titan)

Hochfeste und teure Pulver wie Titan, Superlegierungen, Werkzeugstähle und rostfreie Stähle erfordern immensen Druck, um effektiv konsolidiert zu werden. Wichtiger noch: Ihr Endzweck in der Luft- und Raumfahrt oder in medizinischen Anwendungen erfordert eine nahezu perfekte Materialintegrität. Die isostatische Verdichtung stellt sicher, dass sie nahezu 100 % der theoretischen Dichte erreichen, frei von den Hohlräumen und Defekten, die unter extremen Einsatzbedingungen zu Ausfallstellen führen würden.

Feine Pulver

Sehr feine Pulver weisen oft eine schlechte Fließfähigkeit und hohe Partikelreibung auf. Dies erschwert das gleichmäßige Füllen eines Gesenkhohlraums und führt zu Dichteunterschieden, noch bevor der Pressvorgang beginnt. Die isostatische Verdichtung konsolidiert das Pulver an Ort und Stelle und überwindet diese Fließprobleme, um einen gleichmäßigen Grünzustand zu erzielen.

Die Abwägungen verstehen

Obwohl die isostatische Verdichtung leistungsstark ist, ist sie keine universelle Lösung. Das Verständnis ihrer Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Längere Zykluszeiten

Isostatisches Pressen, insbesondere das Heißisostatische Pressen (HIP), ist ein Batch-Prozess mit deutlich längeren Zykluszeiten im Vergleich zur schnellen, kontinuierlichen Natur des automatisierten uniaxialen Pressens. Dies macht es weniger geeignet für Massenware mit geringem Wert.

Höhere Geräte- und Werkzeugkosten

Die Hochdruckbehälter und Steuerungssysteme für die isostatische Verdichtung stellen eine große Kapitalinvestition dar. Darüber hinaus haben die flexiblen Formen, die beim Kaltisostatischen Pressen (CIP) verwendet werden, eine begrenzte Lebensdauer und sind in der Handhabung komplexer als einfache Stahlgesenke.

Maßhaltigkeit

Obwohl gut, ist die Maßtoleranz eines unbearbeiteten isostatisch gepressten Teils im Allgemeinen geringer als das, was mit einer starren Gesenkverdichtung erreicht werden kann. Es sollte als ein „Near-Net-Shape“-Verfahren betrachtet werden, das häufig einen abschließenden Bearbeitungsschritt erfordert, um enge technische Spezifikationen zu erfüllen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl der Verdichtungsmethode sollte von den Materialeigenschaften und den Leistungsanforderungen der endgültigen Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf ultimativer Leistung und Zuverlässigkeit liegt: Für kritische Komponenten aus Superlegierungen, Titan oder technischer Keramik ist das isostatische Pressen die überlegene Methode, um maximale Dichte zu erreichen und Defekte zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer komplexen Geometrie liegt: Die isostatische Verdichtung ist oft die einzig gangbare Pulververdichtungsmethode für Teile mit komplizierten Formen, die sich nicht aus einem starren Gesenk auswerfen lassen.

- Wenn Ihr Hauptaugenmerk auf der Minderung von Defekten in sprödem Material liegt: Bei allen Keramik- oder Hartmetallteilen, bei denen die innere Integrität von größter Bedeutung ist, ist die isostatische Verdichtung unerlässlich, um katastrophales Versagen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Formen liegt: Für weniger anspruchsvolle Anwendungen bleiben die Geschwindigkeit und Kosteneffizienz des traditionellen uniaxialen Pressens die wirtschaftlichere Wahl.

Letztendlich sollten Sie den Prozess wählen, der die einzigartigen technischen und wirtschaftlichen Anforderungen Ihrer spezifischen Komponente am besten erfüllt.

Zusammenfassungstabelle:

| Pulvertyp | Hauptvorteile | Häufige Anwendungen |

|---|---|---|

| Spröde Pulver (z. B. Keramiken, Carbide) | Beseitigt Mikrorisse, gewährleistet gleichmäßige Dichte | Luft- und Raumfahrt, medizinische Geräte |

| Schwer zu verdichtende Metalle (z. B. Superlegierungen, Titan) | Erreicht nahezu 100 % Dichte, entfernt innere Defekte | Hochbeanspruchte Komponenten, Werkzeuge |

| Feine Pulver | Überwindet Fließprobleme, sorgt für gleichmäßige Verdichtung | Elektronik, fortschrittliche Materialien |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit zuverlässiger Pulververdichtung zu erweitern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um gleichmäßige Dichte und fehlerfreie Teile für Materialien wie Keramiken, Superlegierungen und feine Pulver zu liefern. Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie unsere Lösungen Ihre Prozesse optimieren und die Produktleistung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

Andere fragen auch

- Was sind die Vorteile der CIP-Methode? Erzielen Sie eine gleichmäßige Dichte und komplexe Formen

- Warum ist das Kaltisostatische Pressen (CIP) für Li/Li3PS4-LiI/Li-Batterien unerlässlich? Nahtlose Schnittstellen erzielen

- Welche Faktoren beeinflussen die Effizienz des kalten isostatischen Pressens? Optimieren Sie Pulver und Werkzeuge für bessere Ergebnisse

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen

- Wie unterscheidet sich Heiß-Isostatisches Pressen (HIP) vom Kalt-Isostatischen Pressen (CIP)? Die wichtigsten Unterschiede in Prozess und Anwendungen