Kurz gesagt, die isostatische Verdichtung eignet sich außerordentlich gut für Materialien, deren Verarbeitung mit herkömmlichen Methoden von Natur aus schwierig ist. Dazu gehören hochwertige Metallpulver wie Superlegierungen, Titan und Werkzeugstähle sowie spröde Materialien wie fortschrittliche Keramiken und bestimmte Nichtmetalle wie Graphit. Das Verfahren ist dort überlegen, wo eine gleichmäßige Dichte und die Eliminierung innerer Fehler von entscheidender Bedeutung sind.

Die Eignung eines Materials für die isostatische Verdichtung hängt weniger von seiner chemischen Zusammensetzung als vielmehr von seinen physikalischen Eigenschaften ab. Das Verfahren ist eine Lösung für Pulver, die spröde sind, eine schlechte Fließfähigkeit aufweisen oder zu wertvoll sind, um das Risiko interner Fehler, die durch herkömmliches Pressen entstehen, einzugehen.

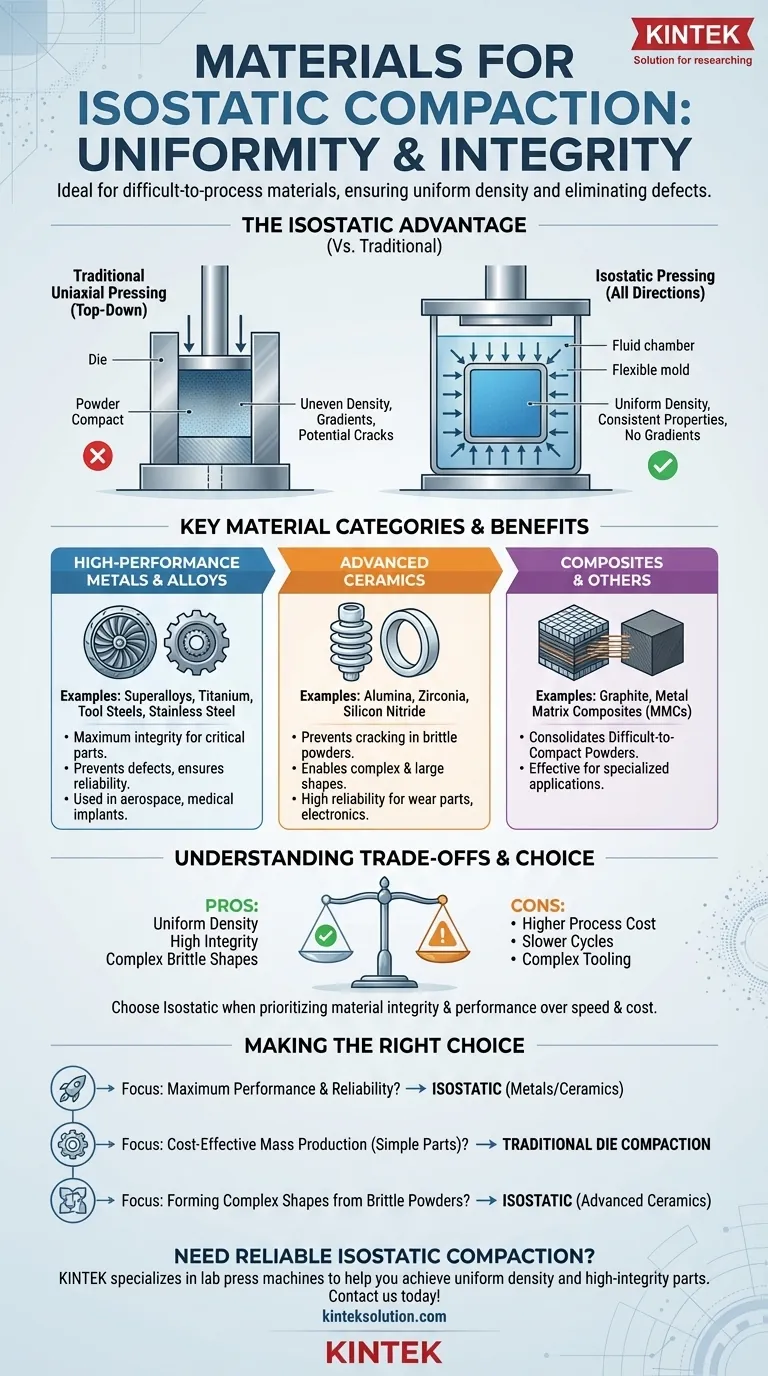

Warum bestimmte Materialien eine isostatische Verdichtung erfordern

Das isostatische Pressen wendet auf das in einer Form enthaltene Pulver von allen Seiten gleichen Druck an. Dieser grundlegende Unterschied zum traditionellen uniaxialen (von oben nach unten gerichteten) Pressen macht es einzigartig geeignet für spezifische Materialherausforderungen.

Es erzeugt eine gleichmäßige Dichte

Beim traditionellen Pressen wird von einer Richtung gedrückt, was zu Reibung an den Werkzeugwänden führt. Dies führt zu Dichtegradienten, wobei das Teil in der Nähe des Stempels dichter und in der Mitte und am Boden weniger dicht ist.

Der isostatische Druck ist hydrostatisch, was bedeutet, dass er überall gleich ist. Dies eliminiert Dichtegradienten und führt zu einem perfekt gleichmäßigen „Grünling“ (einem ungesinterten Teil), der vorhersagbar schrumpft und durchgehend konsistente Eigenschaften aufweist.

Es verhindert Rissbildung bei spröden Materialien

Spröde Pulver, insbesondere fortschrittliche Keramiken, können die Scherspannungen und Dichteunterschiede, die beim uniaxialen Pressen entstehen, nicht tolerieren. Diese Spannungen führen zu inneren Mikrorissen, die im Endteil zu katastrophalen Fehlern werden.

Durch die gleichmäßige Druckanwendung vermeidet die isostatische Verdichtung die Entstehung dieser inneren Spannungen und ermöglicht die Formgebung komplexer Geometrien aus Materialien, die sonst reißen würden.

Es funktioniert mit „schwer zu verdichtenden“ Pulvern

Einige Pulver, insbesondere sehr feine oder solche mit unregelmäßiger Partikelform, fließen oder lagern sich nicht gut. In einem herkömmlichen Werkzeug führt dies zu ungleichmäßiger Füllung und Dichteproblemen.

Das isostatische Pressen konsolidiert das Pulver an Ort und Stelle und macht einen hervorragenden Pulverfluss überflüssig. Dies ermöglicht die Verwendung von Hochleistungspulvern, die auf ihre endgültigen Materialeigenschaften und nicht auf die Bequemlichkeit der Herstellung optimiert sind.

Wichtige Materialkategorien

Obwohl das Verfahren vielseitig ist, bietet es die größten Vorteile für drei Hauptmaterialkategorien.

Hochleistungsmetalle und -legierungen

Diese Materialien werden häufig in missionskritischen Anwendungen wie der Luft- und Raumfahrt, bei medizinischen Implantaten und in Industriewerkzeugen eingesetzt, bei denen ein Materialversagen inakzeptabel ist.

Beispiele hierfür sind Superlegierungen, Titanlegierungen, Werkzeugstähle und Edelstahl. Der Wert des Rohmaterials und die Leistungsanforderung des Endteils rechtfertigen den Einsatz des isostatischen Pressens, um maximale Integrität zu gewährleisten.

Fortschrittliche Keramiken

Dies ist ein Hauptanwendungsgebiet für das isostatische Pressen. Aufgrund ihrer inhärenten Sprödigkeit ist es nahezu unmöglich, Materialien wie Aluminiumoxid, Zirkonoxid und Siliziumnitrid ohne den gleichmäßigen Druck, den dieses Verfahren bietet, in komplexe oder große Formen zu bringen.

Es ermöglicht die Herstellung von Keramikkomponenten mit hoher Zuverlässigkeit für Verschleißteile, Elektronik und Hochtemperaturanwendungen.

Verbundwerkstoffe und andere Materialien

Auch die isostatische Verdichtung ist wirksam für die Konsolidierung von Verbundpulvern oder Materialien, die schwer zu binden sind. Metallmatrix-Verbundwerkstoffe (MMCs) und Materialien wie Graphit können für spezielle Anwendungen zu gleichmäßigen Formen gepresst werden.

Die Abwägungen verstehen

Die isostatische Verdichtung ist eine Problemlösungstechnologie, aber aufgrund mehrerer praktischer Überlegungen nicht immer die Standardwahl.

Höhere Prozesskosten

Zyklen des isostatischen Pressens sind in der Regel langsamer und komplexer als die schnelle Werkzeugverdichtung. Die Ausrüstung ist teurer, was zu höheren Kosten pro Teil führt.

Aus diesem Grund wird der Einsatz oft auf teure Materialien beschränkt, bei denen die Kosten für ein aufgrund eines Fehlers abgelehnte Teil sehr hoch wären.

Werkzeugkomplexität

Das kalte isostatische Pressen (CIP) erfordert eine flexible, individuell gefertigte Form für das Pulver, die eine begrenzte Lebensdauer haben kann. Das heiße isostatische Pressen (HIP) erfordert einen Metall- oder Glaskolben, der um das Pulver herum versiegelt wird.

Diese Werkzeuge sind komplexer und weniger für die extrem hohe Volumenproduktion geeignet als die gehärteten Stahlsformen des herkömmlichen Pressens.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die isostatische Verdichtung hängt vollständig von den Eigenschaften Ihres Materials und den Leistungsanforderungen Ihrer Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt: Das isostatische Pressen ist die überlegene Methode für kritische Komponenten aus Superlegierungen, Titan oder fortschrittlicher Keramik.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion einfacher Teile liegt: Die herkömmliche Werkzeugverdichtung ist besser geeignet für Eisenspulver und andere Standardmaterialien, bei denen leichte Dichteabweichungen akzeptabel sind.

- Wenn Ihr Hauptaugenmerk auf der Formgebung komplexer Geometrien aus spröden Pulvern liegt: Das isostatische Pressen ist oft die einzig praktikable Herstellungsmethode für fortschrittliche Keramikkomponenten.

Letztendlich ist die Wahl dieses Verfahrens eine strategische Entscheidung, bei der die Materialintegrität und die gleichmäßige Dichte über die Produktionsgeschwindigkeit und die Kosten gestellt werden.

Zusammenfassungstabelle:

| Materialkategorie | Wichtige Beispiele | Hauptvorteile |

|---|---|---|

| Hochleistungsmetalle & Legierungen | Superlegierungen, Titan, Werkzeugstähle | Gleichmäßige Dichte, verhindert Fehler in kritischen Teilen |

| Fortschrittliche Keramiken | Aluminiumoxid, Zirkonoxid, Siliziumnitrid | Verhindert Rissbildung, ermöglicht komplexe Formen |

| Verbundwerkstoffe & Andere Materialien | Graphit, Metallmatrix-Verbundwerkstoffe | Konsolidiert schwierige Pulver für Spezialanwendungen |

Benötigen Sie zuverlässige isostatische Verdichtung für Ihr Labor? KINTEK ist spezialisiert auf Laborpressen, einschließlich isostatischer Pressen, um Ihnen zu helfen, gleichmäßige Dichte und hochintegre Teile in Materialien wie Superlegierungen und Keramiken zu erzielen. Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie unsere Lösungen die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

Andere fragen auch

- Was sind die Vorteile der CIP-Methode? Erzielen Sie eine gleichmäßige Dichte und komplexe Formen

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?

- Was sind die Vorteile des kalt-isostatischen Pressens (CIP) gegenüber dem uniaxialen Matrizenpressen? Gleichmäßige Dichte und komplexe Formen erreichen

- Welche Faktoren beeinflussen die Effizienz des kalten isostatischen Pressens? Optimieren Sie Pulver und Werkzeuge für bessere Ergebnisse

- Welche Branchen profitieren vom kalten isostatischen Pressen (KIP)? Erzielen Sie überragende Bauteilintegrität