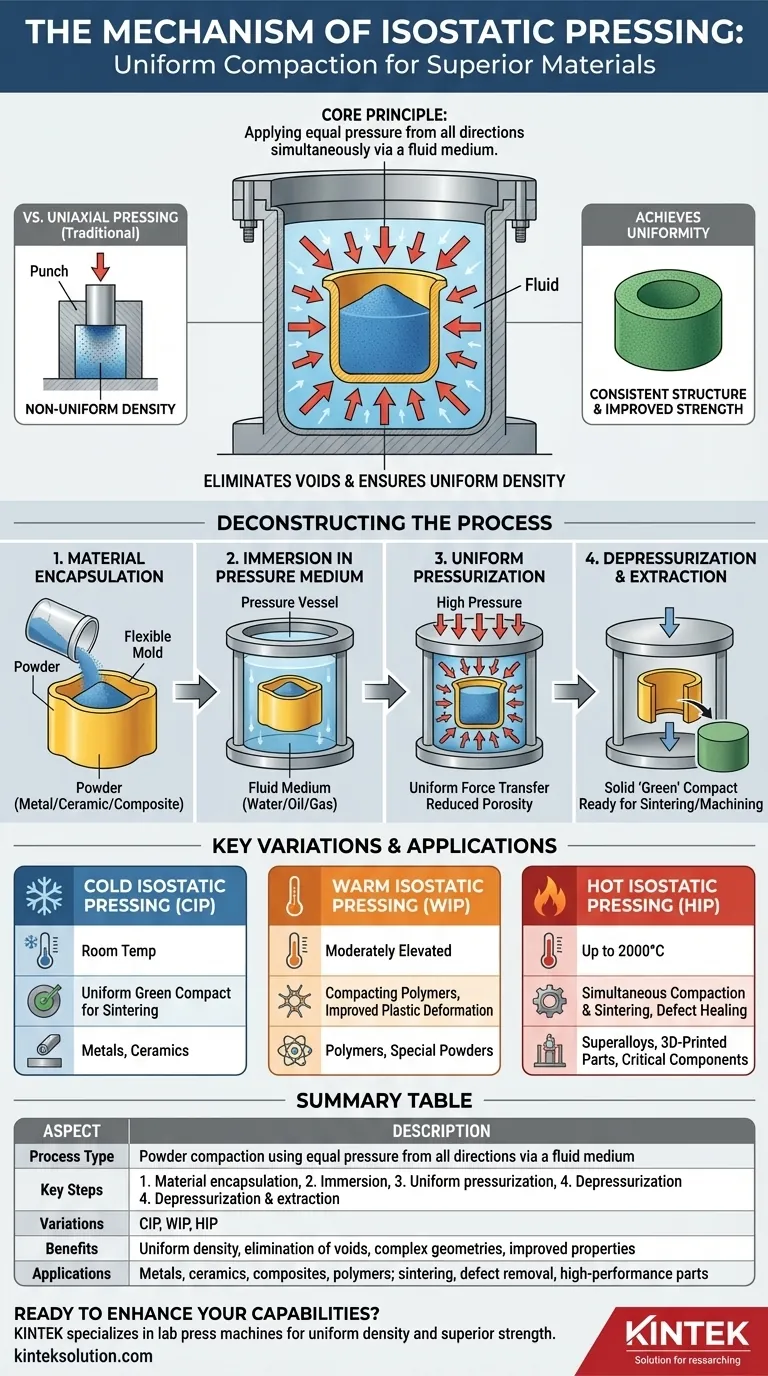

Im Kern ist das isostatische Pressen eine Methode zur Verdichtung von Pulvern zu einer festen Masse, indem gleichzeitig aus allen Richtungen gleicher Druck ausgeübt wird. Im Gegensatz zum herkömmlichen Pressen, bei dem eine Matrize verwendet wird, um die Kraft entlang einer einzigen Achse auszuüben, wird bei diesem Verfahren eine mit Pulver gefüllte flexible Form in ein Fluid getaucht. Durch die Druckbeaufschlagung des Fluids verdichtet eine äußerst gleichmäßige Kraft das Pulver, beseitigt innere Hohlräume und erzeugt eine hochkonsistente Materialstruktur.

Das grundlegende Problem, das durch isostatisches Pressen gelöst wird, ist die ungleichmäßige Dichte. Durch die Verwendung eines Fluidmediums, um auf alle Oberflächen einer Komponente gleichmäßig Druck auszuüben, werden die Einschränkungen des einachsigen Pressens überwunden, was zu Teilen mit überlegener Festigkeit und struktureller Integrität führt.

Den Mechanismus des isostatischen Pressens entschlüsseln

Der Mechanismus lässt sich in vier unterschiedliche, aufeinanderfolgende Schritte unterteilen, die ein loses Pulver in eine dichte, feste Komponente umwandeln, die oft als „Grünling“ bezeichnet wird.

Schritt 1: Materialeinkapselung

Zuerst wird das pulverförmige Material – das ein Metall, eine Keramik oder ein Verbundwerkstoff sein kann – sorgfältig in eine flexible, elastomere Form gefüllt. Diese Form, die oft aus Gummi oder Urethan besteht, definiert die Anfangsform des Endteils.

Schritt 2: Eintauchen in ein Druckmedium

Die abgedichtete Form wird dann in einen Hochdruckbehälter gegeben. Dieser Behälter wird mit einem Fluid gefüllt, das als Druckübertragungsmedium dient. Bei Kaltverfahren ist dies typischerweise Wasser oder Öl; bei Warmverfahren ist es ein inertes Gas wie Argon.

Schritt 3: Gleichmäßige Druckbeaufschlagung

Das Fluid im Behälter wird dann auf sehr hohe Drücke gebracht. Da der Druck in einer Flüssigkeit in alle Richtungen gleichmäßig ausgeübt wird (ein Prinzip der Fluiddynamik), wird diese Kraft gleichmäßig durch die flexible Form auf das eingeschlossene Pulver übertragen. Dieser gleichmäßige Druck komprimiert die Pulverpartikel miteinander, reduziert die Porosität erheblich und erhöht die Dichte des Materials.

Schritt 4: Druckentlastung und Entnahme

Nachdem der Druck für eine festgelegte Dauer gehalten wurde, wird der Druck im Behälter abgelassen. Die Form wird entnommen und das neu verfestigte, verdichtete Teil wird extrahiert. Diese Komponente besitzt nun eine ausreichende Festigkeit für die Handhabung und kann nachfolgenden Herstellungsschritten wie dem Sintern oder der Bearbeitung zugeführt werden.

Das Kernprinzip: Warum gleichmäßiger Druck wichtig ist

Der wahre Wert des isostatischen Pressens zeigt sich im Vergleich zu seiner Alternative, dem uniaxialen (einachsigen) Matrizenpressen.

Überwindung der einachsigen Einschränkungen

Beim herkömmlichen Matrizenpressen wird der Druck aus einer oder zwei Richtungen ausgeübt. Die Reibung zwischen dem Pulver und den starren Matrizenwänden verhindert, dass der Druck gleichmäßig durch die gesamte Komponente übertragen wird. Dies führt zu Dichtegradienten, bei denen die Bereiche, die dem Stempel am nächsten liegen, dichter sind als das Zentrum, wodurch inhärente Schwachstellen entstehen.

Erreichen einer einheitlichen Dichte

Das isostatische Pressen eliminiert dieses Problem der „Matrizenwandreibung“ vollständig. Der gleichmäßige Druck lässt Hohlräume kollabieren und packt Partikel mit unglaublicher Konsistenz im gesamten Volumen des Teils zusammen, unabhängig von seiner Form. Diese homogene Dichte ist direkt mit verbesserten und besser vorhersagbaren mechanischen Eigenschaften wie Festigkeit und Bruchzähigkeit verbunden.

Ermöglichung komplexer Geometrien

Da der Druck perfekt anliegend ist, kann das isostatische Pressen komplexe Formen herstellen, einschließlich Teilen mit Hinterschneidungen oder inneren Hohlräumen, die mit starren Matrizen nicht geformt werden können. Dies bietet Ingenieuren eine erhebliche Designfreiheit.

Verständnis der wichtigsten Variationen

Isostatisches Pressen ist keine einzelne Methode, sondern eine Familie von Techniken, die sich hauptsächlich durch die Temperatur unterscheiden, bei der sie arbeiten.

Kaltisostatisches Pressen (CIP)

CIP wird bei oder nahe Raumtemperatur durchgeführt. Sein Hauptzweck ist die Herstellung eines Grünlings mit gleichmäßiger Dichte und ausreichender Festigkeit für die Handhabung und das anschließende Sintern. Es ist die gängigste Variante.

Warmisostatisches Pressen (WIP)

WIP wird bei mäßig erhöhten Temperaturen durchgeführt, typischerweise bis zu einigen hundert Grad Celsius. Es wird zur Verdichtung von Polymeren oder anderen Materialien verwendet, die von leichter Erwärmung profitieren, um ihr plastisches Verformungs- und Verdichtungsverhalten zu verbessern.

Heißisostatisches Pressen (HIP)

HIP kombiniert immensen Druck mit sehr hohen Temperaturen (bis zu 2.000 °C). Es ist ein leistungsstarkes Verfahren, das Pulver gleichzeitig verdichten und in einem einzigen Schritt zu einem vollständig dichten Teil sintern kann. Es wird auch häufig eingesetzt, um Restporosität in gegossenen oder 3D-gedruckten Metallkomponenten zu beseitigen, innere Defekte zu heilen und deren Leistung dramatisch zu verbessern.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der geeigneten Methode hängt vollständig von Ihrem Material und den gewünschten Eigenschaften der Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines gleichmäßigen Grünlings für das nachfolgende Sintern liegt: CIP ist die direkteste und kostengünstigste Lösung zur Herstellung hochwertiger Vorformen.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale theoretische Dichte und überlegene mechanische Eigenschaften in einem Schritt zu erreichen: HIP ist die definitive Wahl, insbesondere für Hochleistungs-Superlegierungen, Keramiken und kritische Komponenten.

- Wenn Ihr Hauptaugenmerk auf der Entfernung von Defekten aus einem bestehenden gegossenen oder additiv gefertigten Teil liegt: HIP ist der Industriestandard zur Heilung innerer Hohlräume und zur Verbesserung der Ermüdungslebensdauer.

- Wenn Ihr Hauptaugenmerk auf der Verdichtung von Polymeren oder Pulvern liegt, die moderate Wärme erfordern: WIP bietet eine spezialisierte Lösung, die die Vorteile von Druck mit thermischer Unterstützung ausgleicht.

Indem Sie den grundlegenden Mechanismus des gleichmäßigen Fluiddrucks verstehen, können Sie das isostatische Pressen effektiv nutzen, um Komponenten mit einem Maß an Einheitlichkeit und Leistung zu schaffen, das mit herkömmlichen Methoden unerreichbar ist.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Pulververdichtung unter Verwendung gleichen Drucks aus allen Richtungen über ein Fluidmedium |

| Schlüsselschritte | 1. Materialeinkapselung in flexibler Form, 2. Eintauchen in Druckmedium, 3. Gleichmäßige Druckbeaufschlagung, 4. Druckentlastung und Entnahme |

| Varianten | Kaltisostatisches Pressen (CIP), Warmisostatisches Pressen (WIP), Heißisostatisches Pressen (HIP) |

| Vorteile | Gleichmäßige Dichte, Beseitigung von Hohlräumen, Fähigkeit zur Formung komplexer Geometrien, verbesserte mechanische Eigenschaften |

| Anwendungen | Metalle, Keramiken, Verbundwerkstoffe, Polymere; verwendet beim Sintern, der Defektreparatur und der Herstellung von Hochleistungsteilen |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit präzisem isostatischem Pressen zu erweitern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um Ihren Materialien eine gleichmäßige Dichte und überlegene Festigkeit zu verleihen. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Prozesse optimieren können – kontaktieren Sie uns jetzt!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Labor-Polygon-Pressform

Andere fragen auch

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?

- Warum ist der Materialverlust beim kaltisostatischen Pressen gering? Erzielen Sie eine hohe Materialausbeute mit CIP

- Welches sind die üblichen Umformverfahren in der Hochleistungskeramik?Optimieren Sie Ihre Fertigung für bessere Ergebnisse

- Wofür wird das kaltisostatische Pressen (CIP) verwendet? Gleichmäßige Dichte in komplexen Teilen erreichen

- Was sind die wirtschaftlichen und ökologischen Vorteile von KVP?Mehr Effizienz und Nachhaltigkeit in der Fertigung