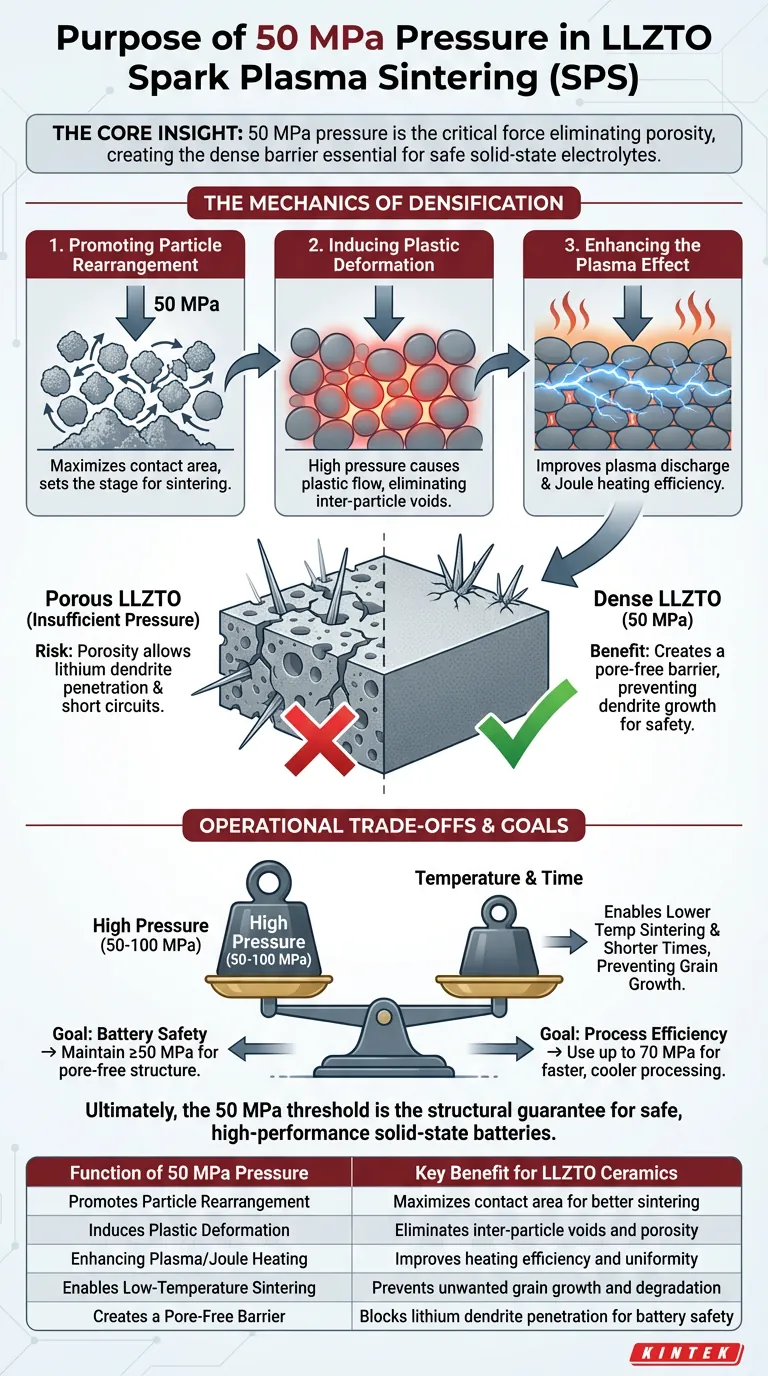

Die Anwendung von 50 MPa Druck dient als kritische mechanische treibende Kraft, die erforderlich ist, um loses LLZTO-Pulver in einen festen, hochdichten Elektrolyten umzuwandeln. Diese uniaxial wirkende Kraft komprimiert die Pulverpartikel physikalisch und induziert Umlagerung und plastische Verformung, um die Lücken zwischen ihnen mechanisch zu schließen. Durch die gleichzeitige Einwirkung mit der schnellen Erwärmung des Spark Plasma Sintering (SPS)-Prozesses beschleunigt dieser Druck die Verdichtung und stellt sicher, dass die endgültige Keramik frei von mikroskopischen Hohlräumen ist.

Die Kern Erkenntnis Wärme allein reicht oft nicht aus, um einen strukturell soliden Festkörperelektrolyten herzustellen. Die Anwendung von 50 MPa Druck ist der entscheidende Faktor, der Porosität beseitigt und die dichte physikalische Barriere schafft, die für die Verhinderung von Batterieversagen notwendig ist.

Die Mechanik der Verdichtung

Förderung der Partikelumlagerung

Bevor sich die Keramikpartikel chemisch verbinden, müssen sie so dicht wie möglich gepackt werden.

Die Anwendung von 50 MPa zwingt die lockeren Pulverpartikel, sich zu verschieben und zu drehen, wodurch sie in einer dichteren Konfiguration verriegelt werden. Diese anfängliche Umlagerung maximiert die Kontaktfläche zwischen den Partikeln und bereitet die Bühne für erfolgreiches Sintern.

Induzieren von plastischer Verformung

Wenn die Temperatur steigt, erweichen die Keramikpartikel.

Unter dem Einfluss von hohem mechanischem Druck erfahren diese Partikel plastische Verformung und quetschen sich effektiv zusammen, um die Zwischenräume zu füllen. Diese Verformung ist unerlässlich, um die hartnäckigen „Zwischenpartikel-Hohlräume“ zu beseitigen, die sonst als Poren im Endprodukt verbleiben würden.

Verbesserung des Plasmaeffekts

Der Druck tut mehr als nur das Material zusammenzudrücken; er verbessert die elektrische Effizienz des Prozesses.

Höherer Druck fördert einen besseren Kontakt zwischen den Partikeln, was die durch den gepulsten Strom erzeugten Plasmaentladungs- und Jouleschen Heizungseffekte erheblich verbessert. Diese Synergie stellt sicher, dass die Wärme effizient und gleichmäßig im gesamten Muster erzeugt wird.

Warum Dichte für LLZTO wichtig ist

Schaffung einer porenfreien Barriere

Das Hauptziel der Verarbeitung von LLZTO ist die Herstellung eines Festkörperelektrolyten für Batterien.

Jegliche Restporosität in der Keramik wirkt als Ausfallpfad. Durch die Aufrechterhaltung von 50 MPa „schließen“ Sie diese Poren effektiv ab und erreichen eine Dichte, die dem theoretischen Maximum des Materials nahekommt.

Verhinderung des Eindringens von Lithium-Dendriten

Der kritischste tiefgreifende Bedarf für diesen Prozess sind Sicherheit und Langlebigkeit.

Eine poröse Keramik ermöglicht es Lithium-Dendriten (nadelförmige Metallwachstumsformen), in den Elektrolyten einzudringen und Kurzschlüsse zu verursachen. Die durch diesen Druck erreichte hohe Dichte schafft eine robuste physikalische Barriere, die das Dendritenwachstum blockiert und sicherstellt, dass die Batterie sicher und funktionsfähig bleibt.

Verständnis der betrieblichen Kompromisse

Druck- vs. Temperatur-Gleichgewicht

Einer der deutlichen Vorteile der Anwendung von hohem Druck (50–100 MPa) ist, dass er die thermischen Anforderungen des Prozesses verändert.

Hoher Druck wirkt als Ersatz für extreme Hitze. Er ermöglicht es Ihnen, nanokeramische Materialien mit hoher Dichte bei relativ niedrigen Temperaturen und in kürzeren Zeiträumen zu erzielen. Wenn Sie den Druck reduzieren würden, müssten Sie wahrscheinlich die Temperatur oder die Sinterzeit erhöhen, was zu unerwünschtem Kornwachstum oder Materialabbau führen könnte.

Das Risiko unzureichenden Drucks

Das Versäumnis, einen ausreichenden Druck aufrechtzuerhalten (z. B. unterhalb des Bereichs von 50–70 MPa zu fallen), beeinträchtigt die Verdichtungskinetik.

Ohne diese mechanische treibende Kraft können die Festkörperreaktionen möglicherweise nicht effizient abgeschlossen werden. Dies hinterlässt Restporosität, wodurch das LLZTO-Pellet mechanisch schwach und anfällig für Dendritenpenetration wird.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren LLZTO-Sinterprozess zu optimieren, stimmen Sie Ihre Druckparameter auf Ihre spezifischen Leistungsziele ab:

- Wenn Ihr Hauptaugenmerk auf Batteriesicherheit liegt: Halten Sie mindestens 50 MPa ein, um eine porenfreie Struktur zu gewährleisten, die das Eindringen von Lithium-Dendriten effektiv blockiert.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Nutzen Sie hohen Druck (bis zu 70 MPa), um die Joulesche Heizung zu maximieren, was kürzere Sinterzeiten und niedrigere Verarbeitungstemperaturen ermöglicht.

Letztendlich ist die 50 MPa-Schwelle nicht nur ein Verarbeitungsparameter; sie ist die strukturelle Garantie dafür, dass Ihr Keramikelektrolyt in einer Festkörperbatterie sicher funktioniert.

Zusammenfassungstabelle:

| Funktion von 50 MPa Druck | Hauptvorteil für LLZTO-Keramiken |

|---|---|

| Fördert die Partikelumlagerung | Maximiert die Kontaktfläche für besseres Sintern |

| Induziert plastische Verformung | Beseitigt Zwischenpartikel-Hohlräume und Porosität |

| Verbessert Plasma-/Joulesche Heizung | Verbessert die Heizeffizienz und Gleichmäßigkeit |

| Ermöglicht Niedertemperatur-Sintern | Verhindert unerwünschtes Kornwachstum und Abbau |

| Schafft eine porenfreie Barriere | Blockiert das Eindringen von Lithium-Dendriten für Batteriesicherheit |

Müssen Sie Ihren LLZTO-Sinterprozess für maximale Dichte und Sicherheit optimieren? KINTEK ist spezialisiert auf fortschrittliche Laborpressen, einschließlich automatischer und beheizter Laborpressen, die sich perfekt für Spark Plasma Sintering-Anwendungen eignen. Unsere Ausrüstung bietet die präzise Hochdruckkontrolle (50–100 MPa), die für die Herstellung dichter, zuverlässiger Festkörperelektrolyte unerlässlich ist. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Pressen Ihre Batterieforschung und -entwicklung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Hydraulische Split-Elektro-Labor-Pelletpresse

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Warm-Isostatische Presse für Festkörperbatterieforschung Warm-Isostatische Presse

Andere fragen auch

- Was sind die Einschränkungen von handbetriebenen Pressen? Vermeiden Sie Probenkompromisse in Ihrem Labor

- Wie gewährleisten hydraulische Pressen Präzision und Konsistenz bei der Druckausübung?Erreichen Sie eine zuverlässige Kraftkontrolle für Ihr Labor

- Wie werden hydraulische Pressen bei der Herstellung von Pulvermischungen eingesetzt?Präzise Verdichtung für exakte Analyse

- Welche Funktion der tragbaren hydraulischen Presse hilft bei der Überwachung des Pelletierprozesses?Entdecken Sie den Schlüssel zur präzisen Probenvorbereitung

- Was sind die wichtigsten Schritte zur Herstellung guter KBr-Presslinge? Meistern Sie Präzision für eine einwandfreie FTIR-Analyse