Kaltisostatisches Pressen (CIP) ist ein grundlegendes Fertigungsverfahren, das zur Herstellung von Hochleistungskomponenten in den Bereichen Luft- und Raumfahrt, Automobilindustrie, Gesundheitswesen, Elektronik und fortschrittliche Materialien eingesetzt wird. Es wird speziell verwendet, um Metall-, Keramik- oder Verbundpulver zu einer festen Form mit hochgradig gleichmäßiger Dichte zu verdichten, was für Teile entscheidend ist, die extremen Belastungen standhalten oder komplexe Geometrien aufweisen müssen.

Der Kernwert von CIP liegt in seiner einzigartigen Fähigkeit, gleichmäßigen Druck aus allen Richtungen auf ein pulverförmiges Material auszuüben. Dadurch entstehen außergewöhnlich konsistente, dichte "Grünlinge", ein entscheidender erster Schritt zur Herstellung komplexer und zuverlässiger Teile, die mit anderen Methoden nicht so effektiv hergestellt werden können.

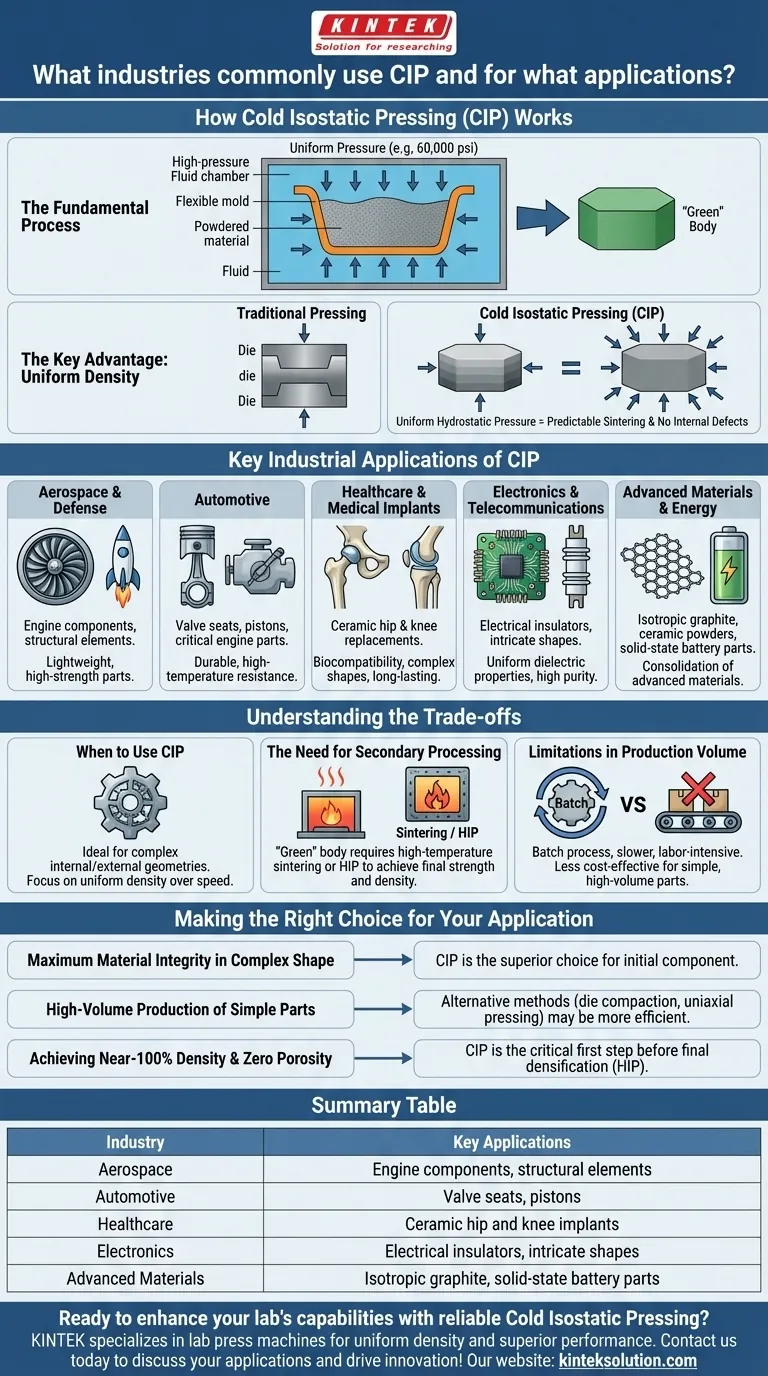

Wie kaltisostatisches Pressen funktioniert

Der grundlegende Prozess

Beim kaltisostatischen Pressen wird eine mit Pulver gefüllte, flexible Form in eine Hochdruckflüssigkeitskammer gelegt. Die Flüssigkeit wird dann unter Druck gesetzt, typischerweise bis zu 60.000 psi oder mehr, wodurch eine gleiche Kraft von allen Seiten auf die Form ausgeübt wird.

Dieser gleichmäßige Druck verdichtet das Pulver zu einem festen, handhabbaren Objekt, das als "Grünling" bekannt ist. Dieses Teil hat genug Festigkeit, um gehandhabt zu werden, aber noch nicht seine endgültigen Materialeigenschaften erreicht.

Der Hauptvorteil: Gleichmäßige Dichte

Im Gegensatz zum traditionellen Pressen, bei dem der Druck nur aus ein oder zwei Richtungen ausgeübt wird, eliminiert der hydrostatische Druck des CIP Dichteunterschiede innerhalb des Teils.

Diese Gleichmäßigkeit ist entscheidend, da sie eine vorhersehbare und konsistente Schrumpfung während des abschließenden Sinterns oder Heißisostatischen Pressens (HIP) gewährleistet und Verwerfungen, Risse und interne Defekte im Endprodukt verhindert.

Wichtige industrielle Anwendungen von CIP

CIP wird gewählt, wenn Materialintegrität und komplexe Formgebungsmöglichkeiten von größter Bedeutung sind.

Luft- und Raumfahrt und Verteidigung

In der Luft- und Raumfahrt zählt jedes Gramm. CIP wird verwendet, um leichte, aber unglaublich starke Komponenten aus fortschrittlichen Materialien zu formen. Diese Teile sind unerlässlich für Triebwerkskomponenten, Strukturelemente und andere Hochleistungsanwendungen, bei denen Zuverlässigkeit nicht verhandelbar ist.

Automobilindustrie

Die Automobilindustrie verwendet CIP zur Herstellung langlebiger Motorkomponenten, die hohen Temperaturen und ständiger Reibung standhalten müssen. Typische Beispiele sind hochfeste Ventilsitze, Kolben und andere kritische Motorteile, bei denen die Materialkonsistenz die Leistung und Langlebigkeit direkt beeinflusst.

Gesundheitswesen und Medizinische Implantate

Biokompatibilität und absolute Zuverlässigkeit sind für medizinische Geräte unerlässlich. CIP ist die bevorzugte Methode zur Herstellung langlebiger medizinischer Implantate, wie z. B. Keramik-Hüft- und Knieprothesen, aufgrund der überlegenen Materialeigenschaften und komplexen Formen, die damit erzielt werden können.

Elektronik und Telekommunikation

CIP wird zur Herstellung hochreiner elektrischer Isolatoren und anderer Komponenten für die Elektronik- und Telekommunikationsindustrie verwendet. Das Verfahren gewährleistet gleichmäßige dielektrische Eigenschaften und die Fähigkeit, die für moderne elektronische Geräte erforderlichen komplizierten Formen zu bilden.

Fortschrittliche Materialien und Energie

Das Verfahren ist entscheidend für die Konsolidierung fortschrittlicher Materialien. Dazu gehören die Herstellung von hochdichtem isotropem Graphit für industrielle Anwendungen, die Konsolidierung von Keramikpulvern für technische Keramiken und sogar die Herstellung von Komponenten für Festkörperbatterien der nächsten Generation.

Abwägung der Kompromisse

Wann CIP eingesetzt werden sollte

CIP eignet sich hervorragend zur Herstellung von Teilen mit komplexen internen oder externen Geometrien, die mit anderen Pressverfahren schwer oder unmöglich herzustellen sind. Es ist das bevorzugte Verfahren, wenn eine gleichmäßige Dichte und vorhersehbare Endprodukteigenschaften wichtiger sind als die Produktionsgeschwindigkeit.

Die Notwendigkeit einer Nachbearbeitung

Ein durch CIP hergestelltes Teil ist nur ein "Grünling". Es besitzt nicht die endgültige Festigkeit oder Dichte, die für seine Anwendung erforderlich ist. Es muss einem sekundären Hochtemperaturprozess wie dem Sintern oder Heißisostatischen Pressen (HIP) unterzogen werden, um das Material vollständig zu verdichten und seine endgültigen Eigenschaften zu erreichen.

Einschränkungen des Produktionsvolumens

CIP ist typischerweise ein Batch-Prozess, der langsamer und arbeitsintensiver sein kann als kontinuierliche Methoden wie das uniaxialen Pressen. Dies macht es weniger kostengünstig für die Herstellung sehr einfacher, großvolumiger Teile, bei denen geringfügige Dichteabweichungen akzeptabel sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl eines Herstellungsverfahrens hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialintegrität in einer komplexen Form liegt: CIP ist die überlegene Wahl für die Herstellung der ursprünglichen Komponente vor der abschließenden Wärmebehandlung.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion einfacher Teile liegt: Alternative Methoden wie das Gesenkpressen oder das uniaxialen Pressen können eine effizientere und wirtschaftlichere Lösung sein.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer nahezu 100%igen Dichte ohne interne Porosität liegt: CIP sollte als entscheidender erster Schritt vor einem abschließenden Verdichtungsprozess wie HIP betrachtet werden.

Letztendlich ist das Kaltisostatische Pressen eine Schlüsseltechnologie, die das Potenzial fortschrittlicher pulverförmiger Materialien für die anspruchsvollsten technischen Herausforderungen erschließt.

Zusammenfassungstabelle:

| Industrie | Schlüsselanwendungen |

|---|---|

| Luft- und Raumfahrt | Triebwerkskomponenten, Strukturelemente |

| Automobilindustrie | Ventilsitze, Kolben |

| Gesundheitswesen | Keramik-Hüft- und Knieprothesen |

| Elektronik | Elektrische Isolatoren, komplizierte Formen |

| Fortschrittliche Materialien | Isotroper Graphit, Festkörperbatterieteile |

Bereit, die Fähigkeiten Ihres Labors mit zuverlässigem kaltisostatischem Pressen zu verbessern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf die anspruchsvollen Bedürfnisse von Laboren in der Luft- und Raumfahrt, Automobilindustrie, Gesundheitswesen und mehr zugeschnitten sind. Unsere Geräte gewährleisten eine gleichmäßige Dichte und überlegene Leistung für komplexe Teile. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren spezifischen Anwendungen zugute kommen und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

Andere fragen auch

- Wie unterscheidet sich Heiß-Isostatisches Pressen (HIP) vom Kalt-Isostatischen Pressen (CIP)? Die wichtigsten Unterschiede in Prozess und Anwendungen

- Was sind die Vorteile des kalt-isostatischen Pressens (CIP) gegenüber dem uniaxialen Matrizenpressen? Gleichmäßige Dichte und komplexe Formen erreichen

- Warum ist das Kaltisostatische Pressen (CIP) für Li/Li3PS4-LiI/Li-Batterien unerlässlich? Nahtlose Schnittstellen erzielen

- Warum wird eine Laborpresse für die Kaltisostatische Pressung (CIP) von Kohlenstoff-13 verwendet? Erzielung hochreiner fester Ziele

- Was sind die Vorteile der CIP-Methode? Erzielen Sie eine gleichmäßige Dichte und komplexe Formen