Im Kern umfasst die wesentliche Ausrüstung für die Kaltisostatische Verdichtung (CIP) einen Hochdruckbehälter zur Aufnahme des Werkstücks, ein Hydrauliksystem zur Erzeugung der Kraft und eine flexible Form zur Gestaltung des Materials. Diese Komponenten arbeiten zusammen, um einen Pulverpressling bei Raumtemperatur extremem, gleichmäßigem Druck aus allen Richtungen auszusetzen und ihn zu einem festen „Grünteil“ mit sehr konsistenter Dichte zu verdichten.

Die Ausrüstung ist mehr als nur eine Presse; es ist ein Präzisionssystem, das entwickelt wurde, um eine grundlegende Fertigungsherausforderung zu lösen: die Erzielung einer gleichmäßigen Dichte bei komplexen Formen. Das Verständnis dafür, wie jede Komponente zur kontrollierten Anwendung des isostatischen Drucks beiträgt, ist der Schlüssel zur effektiven Nutzung dieser Technologie.

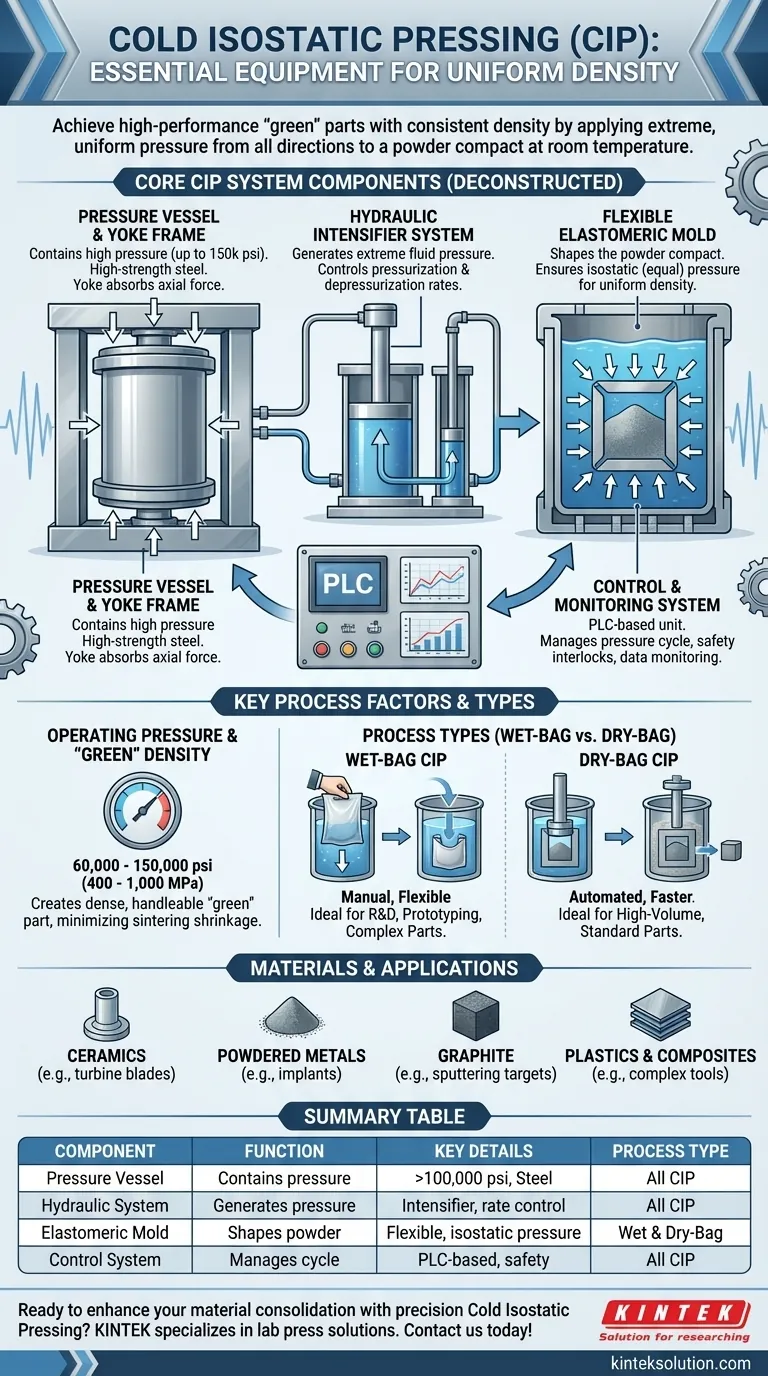

Zerlegung des Kern-CIP-Systems

Ein CIP-System ist ein integrierter Satz von Komponenten, die jeweils eine spezifische Rolle bei der Gewährleistung einer sicheren und effektiven Materialkonsolidierung spielen. Das Hauptziel ist die Umwandlung der hydraulischen Kraft in einen gleichmäßigen, isostatischen Druck auf das Werkstück.

Der Druckbehälter und der Jochrahmen

Der Druckbehälter ist das Herzstück des Systems. Es handelt sich um einen dickwandigen Zylinder, der aus hochfesten Stahllegierungen konstruiert ist und so ausgelegt ist, dass er die für den Prozess erforderlichen immensen Drücke sicher aufnehmen kann, die 100.000 psi (700 MPa) überschreiten können.

Dieser Behälter wird von einem schweren Jochrahmen gestützt, der die enormen axialen Kräfte aufnimmt, die während des Druckaufbaus entstehen, und verhindert, dass die Endverschlüsse des Behälters auseinandergedrückt werden.

Das hydraulische Intensivierungssystem

Dies ist der Motor des CIP-Systems. Ein hydraulischer Intensivierer verwendet ein System mit großem Kolben und niedrigem Druck, um ein System mit kleinem Kolben und hohem Druck anzutreiben. Dadurch wird die Kraft vervielfacht, um die extremen Flüssigkeitsdrücke zu erzeugen, die im Behälter erforderlich sind.

Das System verwendet ein Flüssigkeitsmedium, typischerweise Spezialöl oder Wasser, um den Druck zu übertragen. Eine entscheidende Funktion dieses Systems ist seine Fähigkeit, die Raten von Druckaufbau und Druckentlastung zu steuern, was für die Vermeidung von Defekten im Endteil von entscheidender Bedeutung ist.

Die elastische Form (das Werkzeug)

Das zu verdichtende Pulver wird zunächst in einer flexiblen, wasserdichten Form eingeschlossen, die oft aus Polyurethan, Gummi oder Silikon besteht. Diese elastische Form ist das Werkzeug, das die Form der endgültigen Komponente definiert.

Wenn die Form in die Druckflüssigkeit eingetaucht wird, gewährleistet ihre Flexibilität, dass der Druck gleichmäßig und gleichzeitig auf jede Oberfläche des Pulverpresslings übertragen wird. Dies ist das Prinzip der „Isostatik“ in Aktion und sorgt für eine gleichmäßige Dichte.

Das Steuerungs- und Überwachungssystem

Moderne CIP-Systeme verlassen sich auf ein hochentwickeltes, SPS-basiertes Steuerungssystem. Diese Einheit verwaltet den gesamten Druckzyklus, einschließlich der Rate des Druckerhöhung, der Haltezeit bei Spitzendruck und der entscheidenden Druckentlastungsphase.

Es integriert außerdem Sicherheitsverriegelungen, Druckmessumformer und Temperatursensoren, um sicherzustellen, dass der Prozess innerhalb sicherer Betriebsgrenzen abläuft, und liefert Daten für die Qualitätskontrolle und Prozesswiederholbarkeit.

Verständnis der wichtigsten Prozessfaktoren

Über die Hardware hinaus bestimmen die eingestellten Prozessparameter das Ergebnis. Diese sind direkt an die Fähigkeiten der Ausrüstung gebunden.

Betriebsdruck und „Grüne“ Dichte

CIP arbeitet typischerweise zwischen 60.000 psi (400 MPa) und 150.000 psi (1.000 MPa). Der erforderliche Druck hängt vom zu verarbeitenden Material ab.

Das Ziel ist die Herstellung eines „Grünteils“ – einer Komponente, die verdichtet und dicht genug ist, um gehandhabt zu werden, aber noch nicht gesintert (gebrannt) wurde, um ihre endgültige Festigkeit zu erreichen. Die hohe Gleichmäßigkeit dieser Grün-Dichte ist der Hauptvorteil von CIP, da sie Schrumpfung und Verzug während des anschließenden Sinterns minimiert.

Nass- vs. Trockenbeutelverarbeitung

Dies ist der wichtigste Unterschied in der CIP-Ausrüstung und Prozesskonfiguration.

Beim Nassbeutel-CIP wird die elastische Form mit dem Pulver manuell direkt in die Druckflüssigkeit im Behälter eingetaucht. Diese Methode ist sehr vielseitig und ideal für Forschung und Entwicklung (F&E), Prototyping und die Herstellung kleiner Mengen großer oder komplexer Teile.

Beim Trockenbeutel-CIP ist die flexible Form eine feste Installation, die in den Druckbehälter selbst eingebaut ist. Das Pulver wird in die Form gefüllt, die Presse wird automatisch zyklisch betrieben und das Teil wird ausgeworfen. Diese Methode ist wesentlich schneller und für die automatisierte Hochvolumenproduktion einfacherer Formen konzipiert.

Material- und Anwendungsbereich

CIP ist bemerkenswert vielseitig. Es wird zur Konsolidierung einer breiten Palette von Materialien eingesetzt, darunter fortschrittliche Keramiken, Pulvermetalle (wie hochschmelzende Metalle Wolfram und Molybdän), Graphit, Kunststoffe und Verbundwerkstoffe.

Diese Vielseitigkeit hat zu seiner Einführung in anspruchsvollen Branchen geführt. In der Luft- und Raumfahrt wird es für Turbinenschaufeln verwendet. In der Medizin für hochreine Implantate. In der Fertigung ist es unerlässlich für die Herstellung von Sputtertargets und komplexen Schneidwerkzeugen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen CIP-Ansatzes hängt vollständig von Ihren Produktionsanforderungen, dem Material und der Komplexität des Teils ab.

- Wenn Ihr Hauptaugenmerk auf F&E, Prototyping oder der Kleinserienproduktion komplexer Teile liegt: Ein Nassbeutel-CIP-System bietet die erforderliche Flexibilität und ist die kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumen-, automatisierten Produktion standardisierter Teile liegt: Ein Trockenbeutel-CIP-System ist aufgrund seiner Geschwindigkeit, Wiederholbarkeit und geringeren Bedienerbeteiligung die klare Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verdichtung von Hochleistungskeramiken oder hochschmelzenden Metallen liegt: Stellen Sie sicher, dass das System die erforderlichen Spitzendrücke erreichen kann, oft im Bereich von 100.000 bis 150.000 psi.

Indem Sie die Funktion jeder Komponente verstehen, können Sie die Technologie effektiv bewerten und ein Verfahren auswählen, das überlegene Materialeigenschaften für Ihre spezifische Anwendung liefert.

Zusammenfassungstabelle:

| Komponente | Funktion | Wesentliche Details |

|---|---|---|

| Druckbehälter | Hält das Teil unter hohem Druck | Hergestellt aus hochfestem Stahl, hält über 100.000 psi stand |

| Hydrauliksystem | Erzeugt und steuert den Druck | Verwendet Intensivierer für Hochflüssigkeitsdruck, verwaltet Druckaufbauraten |

| Elastische Form | Formt den Pulverpressling | Flexibel, gewährleistet isostatischen Druck für gleichmäßige Dichte |

| Steuerungssystem | Verwaltet den Druckzyklus | SPS-basiert, beinhaltet Sicherheitsverriegelungen und Überwachung |

| Prozesstyp | Nassbeutel vs. Trockenbeutel | Nassbeutel für F&E/komplexe Teile, Trockenbeutel für Hochvolumenautomatisierung |

Bereit, Ihre Materialkonsolidierung mit präziser Kaltisostatischer Verdichtung zu verbessern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf Laboranforderungen zugeschnitten sind. Unsere Ausrüstung gewährleistet eine gleichmäßige Dichte und hochwertige Ergebnisse für Keramiken, Metalle und Verbundwerkstoffe. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Prozesse optimieren und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Was ist die spezifische Funktion einer Kaltisostatischen Presse (CIP)? Verbesserung der Kohlenstoffimpfung in Mg-Al-Legierungen

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verdichtung von HAp/Col? Überlegene knochenähnliche Festigkeit erzielen

- Was ist das Standardverfahren für die Kaltisostatische Pressung (CIP)? Gleichmäßige Materialdichte meistern