Kaltisostatische Pressung (CIP) unterscheidet sich von der uniaxialen Matrizenpressung hauptsächlich durch ihre Fähigkeit, gleichzeitig einen gleichmäßigen hydrostatischen Druck aus allen Richtungen auszuüben. Während die uniaxiale Pressung auf eine einzige Achse mit starren Formen beschränkt ist, verwendet CIP flexible Elastomermatrizen und ein flüssiges Medium, um Bauteile mit überlegener Dichteuniformität, komplexen Geometrien und deutlich reduzierten Strukturdefekten herzustellen.

Die Kernbotschaft: Der grundlegende Vorteil von CIP ist die Entkopplung der Druckanwendung von der Teilegeometrie. Durch die Eliminierung der Reibung und der richtungsbedingten Einschränkungen der starren Matrizenkompaktierung ermöglicht CIP die Herstellung von Teilen mit hohem Seitenverhältnis und konsistenter struktureller Integrität, die mit uniaxialen Methoden physisch nicht erreichbar sind.

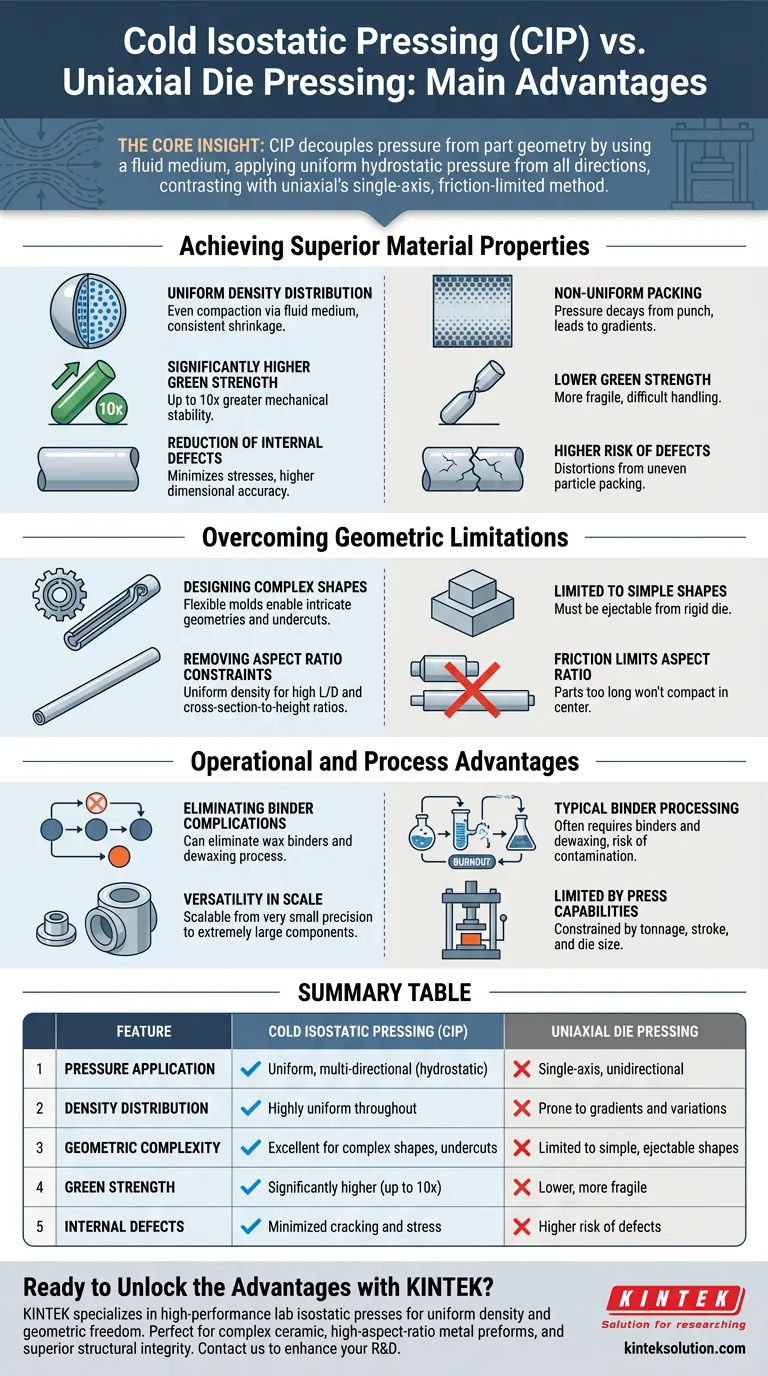

Erzielung überlegener Materialeigenschaften

Gleichmäßige Dichteverteilung

Der wichtigste technische Vorteil von CIP ist die Eliminierung von Dichtegradienten. Da der Druck über ein flüssiges Medium (wie Öl oder Wasser) ausgeübt wird, das eine flexible Form umgibt, wird die Kraft gleichmäßig auf jede Oberfläche des Teils ausgeübt.

Im Gegensatz dazu führt die uniaxiale Pressung oft zu einer ungleichmäßigen Packung, da der Druck abnimmt, wenn er sich vom Stempel entfernt. CIP stellt sicher, dass das Material durchgehend gleichmäßig verdichtet wird, was zu einer konsistenten Schwindung während des Sintervorgangs führt.

Deutlich höhere Grünfestigkeit

Teile, die mittels CIP hergestellt werden, weisen vor dem Sintern eine überlegene mechanische Stabilität auf, die als "Grünfestigkeit" bezeichnet wird.

Referenzen deuten darauf hin, dass durch CIP hergestellte Kompakte eine Grünfestigkeit von bis zu 10-mal höher aufweisen können als ihre durch Matrizen kompaktierten Gegenstücke. Diese Robustheit macht die Handhabung und Bearbeitung von Vorformen vor dem endgültigen Sintern erheblich sicherer und einfacher.

Reduzierung interner Defekte

Die multidirektionale Druckanwendung minimiert innere Spannungen, die zu Ausfällen führen.

Die uniaxiale Pressung kann aufgrund ungleichmäßiger Partikelpackung zu Verzerrungen und Rissen führen. CIP minimiert diese Probleme erheblich, was zu höherer Maßhaltigkeit und weniger Ausschussteilen aufgrund von strukturellen Defekten führt.

Überwindung geometrischer Einschränkungen

Gestaltung komplexer Formen

Die uniaxiale Pressung ist aufgrund der Notwendigkeit, ein Teil aus einer starren Matrize auszuwerfen, streng auf einfache Formen mit festen Abmessungen beschränkt.

CIP verwendet flexible Formen aus Materialien wie Urethan oder Gummi. Diese Flexibilität ermöglicht die Herstellung von Bauteilen mit komplizierten Geometrien und Hinterschneidungen, die aus einer starren uniaxialen Matrize unmöglich zu entformen wären.

Entfernung von Seitenverhältnisbeschränkungen

Bei der uniaxialen Pressung begrenzt die Reibung die Längen-zu-Durchmesser-Verhältnisse (L/D) und Querschnitt-zu-Höhe-Verhältnisse; zu lange Teile werden in der Mitte einfach nicht verdichtet.

CIP beseitigt diese Einschränkung vollständig. Es ermöglicht die Herstellung von Teilen mit hohen Seitenverhältnissen und gewährleistet eine gleichmäßige Dichte entlang der gesamten Länge von langen Stäben, Rohren oder komplexen Vorformen.

Betriebliche und prozessbedingte Vorteile

Eliminierung von Binderkomplikationen

CIP vereinfacht oft die chemische Verarbeitung des Materials.

Spezifische Anwendungen von CIP ermöglichen die Eliminierung von Wachsbinderen. Dies beseitigt folglich die Notwendigkeit eines Entwachsungsprozesses, strafft den Produktionszyklus und reduziert das Risiko von Kontaminationen oder Poren, die mit dem Ausbrennen von Bindern verbunden sind.

Skalierbarkeit

Der Prozess ist in Bezug auf die Bauteilgröße hoch skalierbar.

CIP ist in der Lage, sowohl sehr kleine Präzisionsteile als auch extrem große Bauteile herzustellen, die die Tonnen-, Hub- oder Matrizenkapazitäten von Standard-Uniaxial-Hydraulikpressen übersteigen.

Verständnis der Kompromisse

Die Physik der Druckanwendung

Es ist wichtig zu verstehen, dass die Wahl zwischen diesen Methoden eine Wahl zwischen isostatischer und unidirektionaler Kraft ist.

Die uniaxiale Pressung übt Kraft entlang einer einzigen Achse aus, was Reibung an den Matrizenwänden erzeugt und zu Dichtevariationen führt. CIP vermeidet dies, indem es Fluiddynamik verwendet, um Kraft senkrecht zu jeder Oberfläche auszuüben und sicherzustellen, dass der Kern des Teils genauso dicht ist wie die Oberfläche.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob die Kaltisostatische Pressung die richtige Lösung für Ihre Fertigungsanforderungen ist, sollten Sie die folgenden spezifischen Auslöser berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf geometrischer Komplexität liegt: Wählen Sie CIP, wenn Ihr Design komplizierte Formen, Hinterschneidungen oder asymmetrische Merkmale aufweist, die nicht aus einer starren Matrize ausgeworfen werden können.

- Wenn Ihr Hauptaugenmerk auf Teilequalität und Homogenität liegt: Wählen Sie CIP, um eine gleichmäßige Dichteverteilung zu erreichen und das Risiko von Rissen oder Verformungen während der Sinterphase zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Bauteilabmessungen liegt: Wählen Sie CIP, wenn Sie Teile mit hohen Längen-zu-Durchmesser-Verhältnissen oder außergewöhnlich großen Größen herstellen müssen, die die Standardmatrizenbeschränkungen sprengen.

Letztendlich ist CIP die definitive Wahl, wenn die innere strukturelle Integrität und die geometrische Freiheit Vorrang vor der Einfachheit des Werkzeugs haben.

Zusammenfassungstabelle:

| Merkmal | Kaltisostatische Pressung (CIP) | Uniaxiale Matrizenpressung |

|---|---|---|

| Druckanwendung | Gleichmäßig, multidirektional (hydrostatisch) | Einachsig, unidirektional |

| Dichteverteilung | Hochgradig gleichmäßig im gesamten Teil | Anfällig für Gradienten und Variationen |

| Geometrische Komplexität | Hervorragend für komplexe Formen, Hinterschneidungen und hohe Seitenverhältnisse | Beschränkt auf einfache, leicht auszuformende Formen |

| Grünfestigkeit | Deutlich höher (bis zu 10x) | Geringer, zerbrechlicher vor dem Sintern |

| Interne Defekte | Minimierte Risse und Spannungen | Höheres Risiko von Defekten durch ungleichmäßige Packung |

Sind Sie bereit, die Vorteile der Kaltisostatischen Pressung für Ihr Labor zu nutzen?

KINTEK ist spezialisiert auf Hochleistungs-Labor-Isostatikpressen, die entwickelt wurden, um die gleichmäßige Dichte und geometrische Freiheit zu liefern, die Ihre fortschrittlichen Materialien erfordern. Ob Sie komplexe Keramikkomponenten, Metallvorformen mit hohem Seitenverhältnis oder jede Anwendung entwickeln, die eine überlegene strukturelle Integrität erfordert, unsere Expertise und Ausrüstung können Ihnen helfen, unvergleichliche Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie eine Isostatikpresse von KINTEK Ihre F&E- und Produktionskapazitäten verbessern kann. Lassen Sie uns die perfekte Lösung für die Bedürfnisse Ihres Labors entwickeln.

Kontaktieren Sie jetzt unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Welche entscheidende Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verfestigung von grünen Körpern aus transparenter Aluminiumoxidkeramik?

- Was ist das Standardverfahren für die Kaltisostatische Pressung (CIP)? Gleichmäßige Materialdichte meistern

- Warum wird eine Kaltisostatische Presse (CIP) gegenüber dem Standard-Matrizenpressen bevorzugt? Perfekte Siliziumkarbid-Gleichmäßigkeit erzielen

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Aluminiumoxid-Mullit? Erzielung gleichmäßiger Dichte und Zuverlässigkeit

- Warum wird das Kaltisostatische Pressen (CIP) in die Formgebung von SiAlCO-Keramik-Grünkörpern integriert?