Kurz gesagt, die isostatische Pressung wird eingesetzt, um Hochleistungskomponenten in der Automobil-, Luft- und Raumfahrt-, Medizin-, Chemie- und Energieindustrie herzustellen. Ihre einzigartige Fähigkeit, gleichmäßigen Druck auszuüben, ermöglicht die Herstellung von Teilen mit überlegener Dichte und komplexen Geometrien, die mit anderen Methoden nicht erreichbar sind.

Der Kernwert der isostatischen Pressung liegt nicht nur in der Formgebung, sondern grundlegend in der Konstruktion der inneren Struktur eines Materials. Sie wandelt lose Pulver oder poröse Festkörper in vollständig dichte, fehlerfreie Komponenten mit vorhersagbaren und gleichmäßigen Eigenschaften um.

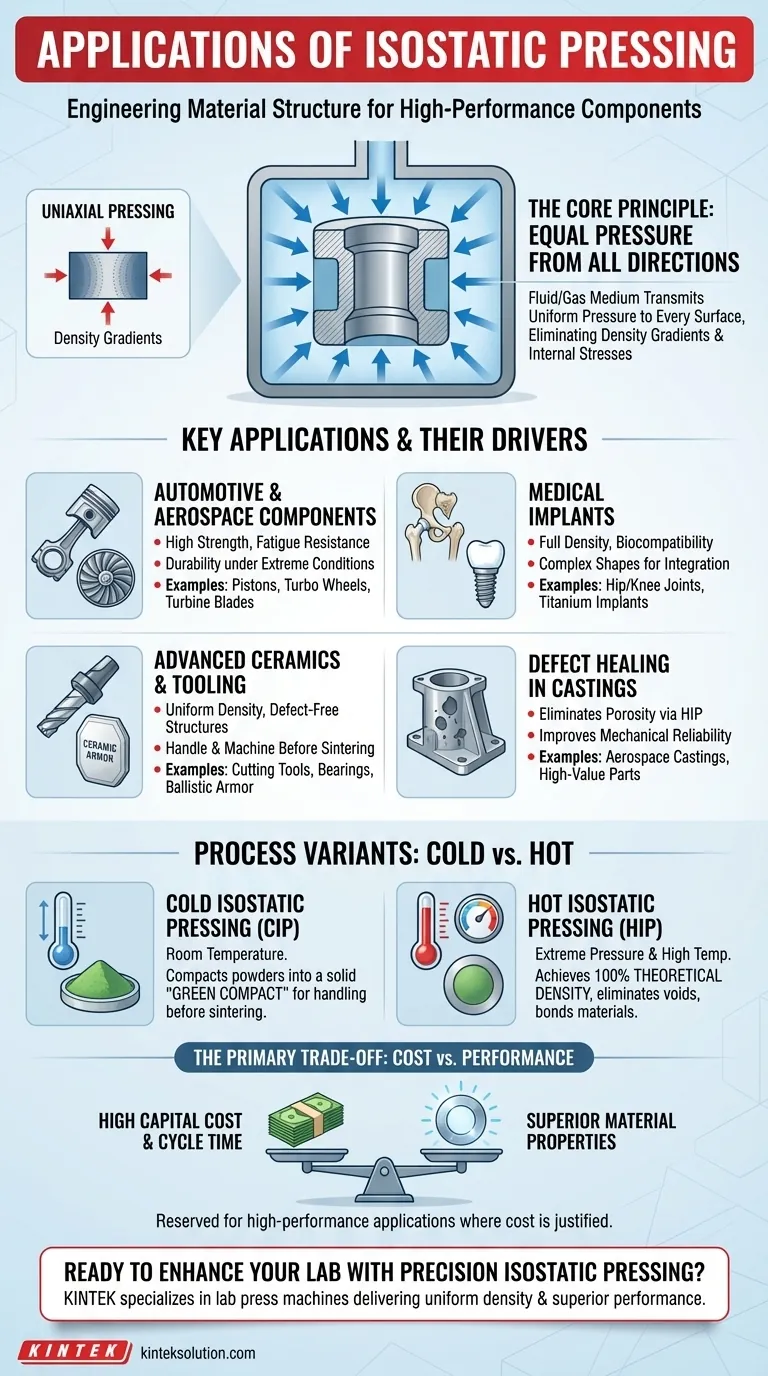

Das Kernprinzip: Gleicher Druck aus allen Richtungen

Die isostatische Pressung unterscheidet sich von traditionellen Herstellungsmethoden wie Schmieden oder uniaxialem Pressen, die die Kraft entlang einer einzigen Achse ausüben. Sie verwendet ein Fluid oder Gas als Medium, um Druck gleichmäßig auf jede Oberfläche einer Komponente zu übertragen.

Wie es funktioniert

Ein Teil oder eine Pulverform wird in einen Hochdruckbehälter eingetaucht. Der Druck des umgebenden Mediums (Wasser bei Kaltpressung, Argon bei Warmpressung) wird erhöht, wodurch das Material aus allen Richtungen gleichmäßig verdichtet wird.

Der Hauptvorteil: Gleichmäßige Dichte

Diese allseitige Druckanwendung ist die Quelle ihrer primären Vorteile. Sie eliminiert die Dichtegradienten und inneren Spannungen, die beim einachsigen Pressen auftreten, was zu einer homogenen Mikrostruktur im gesamten Bauteil führt. Diese Einheitlichkeit ist die Grundlage für überlegene mechanische Leistung und Zuverlässigkeit.

Wichtige Anwendungen und deren Treiber

Die einzigartigen Fähigkeiten der isostatischen Pressung machen sie zur idealen Wahl für Anwendungen, bei denen Materialintegrität und Leistung nicht verhandelbar sind.

Automobil- und Luft- und Raumfahrtkomponenten

Hochleistungsmotorbauteile wie Kolben, Zylinderlaufbuchsen und Turboladerräder basieren auf der isostatischen Pressung. Der Prozess erzeugt Teile mit hoher Festigkeit, Ermüdungsbeständigkeit und Haltbarkeit unter extremen Temperaturen und Drücken.

Medizinische Implantate

Biokompatible Materialien wie Titan und Keramik werden zu medizinischen Implantaten, einschließlich Hüft- und Kniegelenken, geformt. Die isostatische Pressung erreicht die erforderlichen komplexen Formen und stellt gleichzeitig sicher, dass das Teil vollständig dicht und frei von inneren Hohlräumen ist, was für die langfristige strukturelle Integrität im menschlichen Körper von entscheidender Bedeutung ist.

Fortschrittliche Keramik und Werkzeuge

Dieses Verfahren ist unerlässlich für die Herstellung von spröden Keramik- oder Hartmetallmaterialien in komplexe Formen für Schneidwerkzeuge, Lager oder ballistische Panzerungen. Der Prozess konsolidiert feine Pulver zu einem dichten „Grünkörper“, der genügend Festigkeit für die Handhabung und Bearbeitung vor dem abschließenden Sintern aufweist.

Fehlerbehebung bei Gussstücken (Defect Healing)

Die isostatische Warmumformung (HIP) wird häufig zur Heilung innerer Porositäten in hochwertigen Metallgussteilen eingesetzt. Die Kombination aus hoher Hitze und Druck lässt innere Hohlräume kollabieren, was die mechanischen Eigenschaften und die Zuverlässigkeit von Komponenten wie Turbinenschaufeln für die Luft- und Raumfahrt dramatisch verbessert.

Verständnis der Prozessvarianten und Kompromisse

Der Begriff „isostatische Pressung“ umfasst einige unterschiedliche Prozesse, jeder mit seinem eigenen Zweck und seinen eigenen Kompromissen.

Kaltisostatische Pressung (CIP)

CIP wird bei Raumtemperatur durchgeführt und hauptsächlich verwendet, um Pulver zu einer festen Masse zu verdichten, die als Grünkompakt bekannt ist. Dieses Teil besitzt eine gleichmäßige Dichte und genügend Festigkeit für die Handhabung oder Bearbeitung, bevor es einer abschließenden Wärmebehandlung (Sintern) unterzogen wird, um seine endgültigen Eigenschaften zu erhalten.

Isostatische Warmumformung (HIP)

HIP wendet gleichzeitig extremen Druck und hohe Temperatur an. Dieser Prozess wird verwendet, um eine theoretische Dichte von 100 % zu erreichen, alle inneren Hohlräume in Pulvern oder Gussteilen zu beseitigen, und kann sogar zum Verbinden unterschiedlicher Materialien verwendet werden. Es handelt sich um einen abschließenden Schritt für missionskritische Teile.

Der Hauptkompromiss: Kosten

Die Haupteinschränkung der isostatischen Pressung sind die Kosten und die Zykluszeit. Die Hochdruckausrüstung stellt eine erhebliche Kapitalinvestition dar, und der Prozess kann langsam sein. Daher wird sie typischerweise für Hochleistungsanwendungen reserviert, bei denen die Kosten durch die erforderlichen Materialeigenschaften gerechtfertigt sind.

Anwendung auf Ihr Projekt

Die Wahl des richtigen Herstellungsprozesses hängt vollständig von Ihrem Endziel für die Komponente ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, komplexe Formen aus Pulver für die Weiterverarbeitung zu erstellen: Die kaltisostatische Pressung (CIP) ist die ideale Methode zur Herstellung eines gleichmäßigen Grünkompakts.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Dichte und Leistung in einem Endteil zu erreichen: Die isostatische Warmumformung (HIP) ist notwendig, um Porosität zu beseitigen und eine vollständig dichte Komponente mit hoher Integrität zu schaffen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Herstellung einfacherer Formen liegt: Traditionelles uniaxiales Pressen oder Metal Injection Molding (MIM) können geeignetere Alternativen sein.

Letztendlich ermöglicht Ihnen die isostatische Pressung die Herstellung von Materialien, die von innen heraus für unübertroffene Leistung konstruiert sind.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptvorteile | Übliche Komponenten |

|---|---|---|

| Automobil & Luft- und Raumfahrt | Hohe Festigkeit, Ermüdungsbeständigkeit, Haltbarkeit unter extremen Bedingungen | Kolben, Turboladerräder, Turbinenschaufeln |

| Medizinische Implantate | Volle Dichte, Biokompatibilität, komplexe Formen | Hüft- und Kniegelenke, Titanimplantate |

| Fortschrittliche Keramik & Werkzeuge | Gleichmäßige Dichte, fehlerfreie Strukturen | Schneidwerkzeuge, Lager, ballistische Panzerungen |

| Fehlerbehebung bei Gussteilen | Beseitigt Porosität, verbessert die Zuverlässigkeit | Luft- und Raumfahrtgussteile, hochwertige Metallteile |

Bereit, die Fähigkeiten Ihres Labors mit präziser isostatischer Pressung zu erweitern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um die anspruchsvollen Bedürfnisse von Laboren in Branchen wie Automobil, Luft- und Raumfahrt sowie Medizintechnik zu erfüllen. Unsere Lösungen liefern gleichmäßige Dichte, komplexe Geometrien und überlegene Leistung für Ihre hochwertigen Komponenten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Ausrüstung Ihr Material-Engineering optimieren und die Effizienz steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Labor-Polygon-Pressform

Andere fragen auch

- Was sind die Vorteile der CIP-Methode? Erzielen Sie eine gleichmäßige Dichte und komplexe Formen

- Wie unterscheidet sich Heiß-Isostatisches Pressen (HIP) vom Kalt-Isostatischen Pressen (CIP)? Die wichtigsten Unterschiede in Prozess und Anwendungen

- Warum wird eine Laborpresse für die Kaltisostatische Pressung (CIP) von Kohlenstoff-13 verwendet? Erzielung hochreiner fester Ziele

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?

- Welche Faktoren beeinflussen die Effizienz des kalten isostatischen Pressens? Optimieren Sie Pulver und Werkzeuge für bessere Ergebnisse