Der Hauptvorteil des Trockenbeutelpressens ist seine Eignung für eine schnelle, automatisierte Produktion. Durch die direkte Integration der flexiblen Form in den Druckbehälter entfällt bei dieser Methode das manuelle Be- und Entladen, das beim Nassbeutelpressen erforderlich ist, was die Zykluszeiten für Fertigungsserien mit hohem Volumen drastisch reduziert.

Obwohl alle kaltisostatischen Pressverfahren (KIP) eine hervorragende Leistung bei der Herstellung von Teilen mit gleichmäßiger Dichte aufweisen, ist die Wahl zwischen ihren beiden Hauptvarianten – Nassbeutel und Trockenbeutel – eine strategische Entscheidung. Das Trockenbeutelpressen opfert etwas geometrische Flexibilität, um erhebliche Vorteile bei Produktionsgeschwindigkeit und Automatisierung zu erzielen.

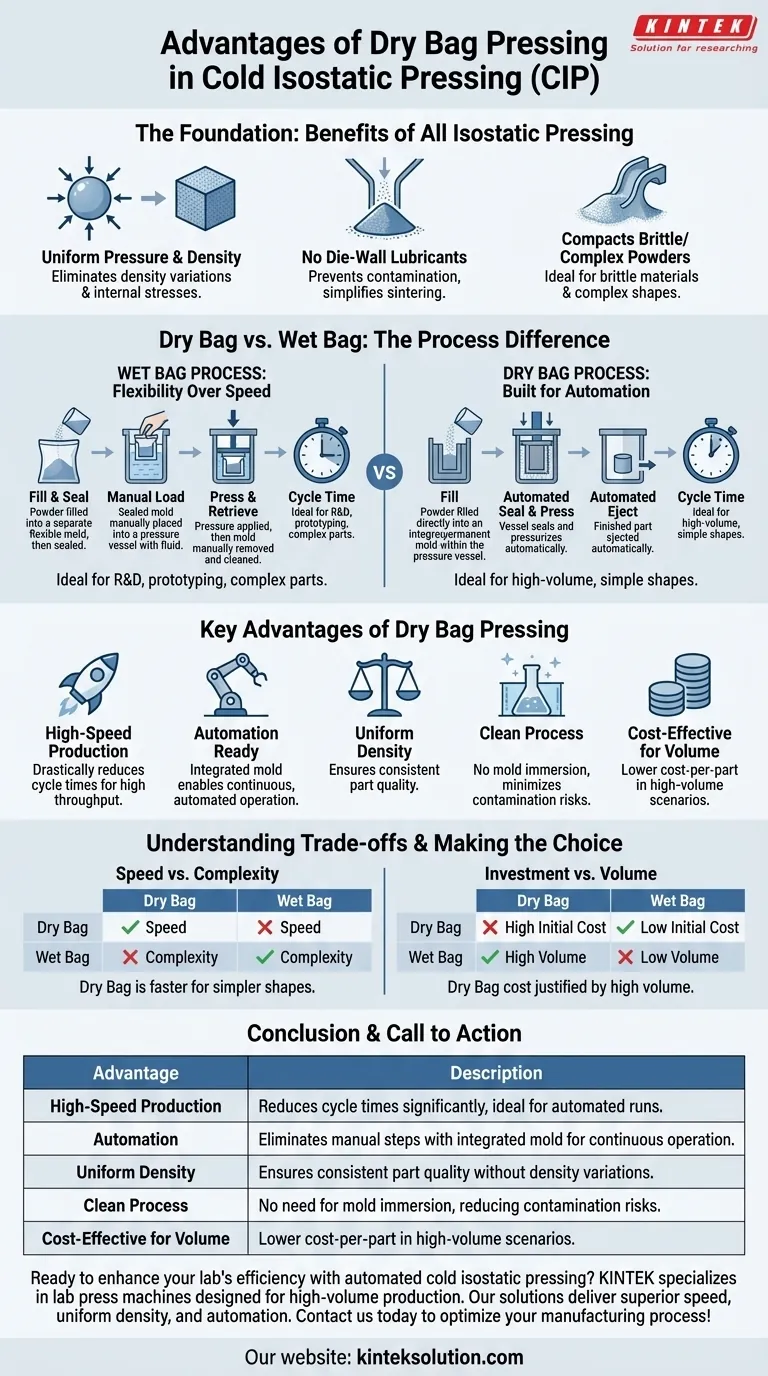

Die Grundlage: Warum isostatisches Pressen verwenden?

Bevor die Trockenbeutel- und Nassbeutelmethoden verglichen werden, ist es wichtig, die grundlegenden Vorteile zu verstehen, die alle Kaltisostatischen Pressverfahren gegenüber traditionelleren Verdichtungsverfahren wie dem uniaxialen (Matrizen-)Pressen bieten.

Gleichmäßiger Druck, gleichmäßige Dichte

Das isostatische Pressen übt den Druck von allen Seiten gleichmäßig auf das Pulverformteil aus. Dies wird erreicht, indem die Form in eine Flüssigkeit eingetaucht wird, die dann unter Druck gesetzt wird.

Dieser gleichmäßige Druck eliminiert die Dichteschwankungen und inneren Spannungen, die beim uniaxialen Pressen häufig auftreten, wo Reibung mit den Matrizenwänden zu Inkonsistenzen führt. Das Ergebnis ist ein „Grünteil“ mit sehr gleichmäßiger Dichte und größerer Festigkeit.

Eliminierung von Matrizenwandreibung und Schmiermitteln

Da der Druck durch eine Flüssigkeit ausgeübt wird, gibt es keine Relativbewegung zwischen dem Pulver und einer harten Matrizenwand. Dies beseitigt die Notwendigkeit von Matrizenwandschmierstoffen vollständig.

Der Verzicht auf Schmiermittel verhindert eine mögliche Kontamination des Pulvers und vereinfacht den anschließenden Sinterprozess, was zu einem reineren Endprodukt führt.

Verdichten komplexer und spröder Pulver

Die sanfte, gleichmäßige Natur des isostatischen Drucks ist ideal für das Verdichten spröder Materialien, feiner Pulver oder teurer Materialien, die schwer zu pressen sind. Es reduziert das Risiko von Rissen und Defekten.

Dieses Verfahren ermöglicht auch die Herstellung von Teilen mit komplexen Geometrien, wie Komponenten mit hohem Längen-zu-Durchmesser-Verhältnis oder Hinterschneidungen, die mit uniaxialem Pressen nicht geformt werden können.

Trockenbeutel vs. Nassbeutel: Der entscheidende Prozessunterschied

Die Hauptvorteile des Trockenbeutelpressens werden deutlich, wenn man seinen Arbeitsablauf direkt mit dem traditionelleren Nassbeutelverfahren vergleicht.

Der Nassbeutelprozess: Flexibilität über Geschwindigkeit

Beim Nassbeutel-CIP wird das Pulver in eine flexible, eigenständige Form eingeschlossen. Diese gesamte versiegelte Baugruppe wird dann manuell in die Druckflüssigkeit im Behälter eingetaucht.

Nach dem Druckzyklus wird die Form entnommen, gereinigt und geöffnet, um das Teil zu entnehmen. Dieser Prozess ist vielseitig, ideal für F&E, Prototyping und Kleinserienfertigung von großen oder hochkomplexen Teilen, aber er ist von Natur aus langsam und arbeitsintensiv.

Der Trockenbeutelprozess: Entwickelt für Automatisierung

Beim Trockenbeutel-CIP ist die flexible Form ein fester, integrierter Bestandteil der Druckbehälterbaugruppe. Das Pulver wird oben in die Form gefüllt, das automatisierte Werkzeug versiegelt den Behälter, und der Druck wird angelegt.

Nach dem Zyklus wird das verdichtete Teil automatisch ausgeworfen, und das System ist sofort für die nächste Befüllung bereit. Dadurch entfällt das Eintauchen und Herausnehmen der Form, was es zu einem viel schnelleren, saubereren und effizienteren Prozess macht.

Die Abwägungen verstehen

Die Wahl des Trockenbeutelpressens beinhaltet einen klaren Kompromiss zwischen Geschwindigkeit und anderen Produktionsfaktoren. Es ist nicht universell überlegen, sondern vielmehr für einen bestimmten Fertigungstyp optimiert.

Produktionsgeschwindigkeit vs. Teilekomplexität

Das Trockenbeutelpressen ist deutlich schneller, mit Zykluszeiten von weniger als einer Minute, verglichen mit vielen Minuten oder mehr beim Nassbeutelverfahren.

Da die Werkzeuge jedoch integriert sind, werden Trockenbeutelmaschinen typischerweise für einfachere, symmetrischere Formen wie Stäbe, Rohre und Düsen entwickelt. Das Nassbeutelpressen behält den Vorteil für Einzelstücke, große oder hochkomplexe Geometrien.

Anfangsinvestition und Werkzeugkosten

Die spezialisierten, automatisierten Werkzeuge, die für das Trockenbeutelpressen erforderlich sind, stellen eine viel höhere Anfangskapitalinvestition dar als bei einem Nassbeutel-System.

Diese Kosten rechtfertigen sich nur bei hohen Produktionsvolumina, bei denen die niedrigeren Stückkosten und der hohe Durchsatz eine Rendite auf die Anfangsinvestition generieren.

Anforderungen an die Pulverqualität

Beide isostatischen Pressverfahren profitieren von Pulvern mit guten Fließeigenschaften, was oft teureres sprühgetrocknetes Pulver erfordert, um eine gleichmäßige Füllung der Form zu gewährleisten.

Dies ist eine allgemeine Kostenbetrachtung für KIP, aber sie ist besonders kritisch bei einem automatisierten Trockenbeutelprozess, bei dem ein gleichmäßiger Pulverfluss erforderlich ist, um hohe Produktionsraten und Teilequalität aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung muss von Ihren spezifischen Produktionsanforderungen bestimmt werden, wobei Volumen, Teilekomplexität und Budget abgewogen werden müssen.

- Wenn Ihr Hauptaugenmerk auf der Serienfertigung relativ einfacher Formen liegt (z. B. Zündkerzenisolatoren, Düsen, Rohre): Das Trockenbeutelpressen ist aufgrund seiner unübertroffenen Geschwindigkeit und des Potenzials für volle Automatisierung die klare Wahl.

- Wenn Ihr Hauptaugenmerk auf Prototyping, F&E oder der Herstellung kleiner Chargen großer oder hochkomplexer Teile liegt: Das Nassbeutelpressen bietet eine überlegene geometrische Flexibilität und viel niedrigere anfängliche Werkzeugkosten.

- Wenn Ihr Ziel darin besteht, im Vergleich zum traditionellen Matrizenpressen eine überlegene Dichte und Materialeigenschaften zu erzielen: Jede Form des kaltisostatischen Pressens liefert eine deutliche Verbesserung der Teilequalität und -gleichmäßigkeit.

Letztendlich befähigt Sie dieses Verständnis, das präzise Fertigungswerkzeug auszuwählen, das mit Ihrer Betriebsstrategie und Ihren Produktionszielen übereinstimmt.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Hochgeschwindigte Produktion | Reduziert die Zykluszeiten erheblich, ideal für automatisierte Läufe. |

| Automatisierung | Eliminiert manuelle Schritte durch integrierte Form für kontinuierlichen Betrieb. |

| Gleichmäßige Dichte | Gewährleistet konsistente Teilequalität ohne Dichteschwankungen. |

| Sauberer Prozess | Kein Eintauchen der Form erforderlich, wodurch Kontaminationsrisiken reduziert werden. |

| Kosteneffizient für Volumen | Niedrigere Stückkosten in Szenarien mit hohem Volumen. |

Sind Sie bereit, die Effizienz Ihres Labors mit automatisiertem kaltisostatischem Pressen zu steigern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um die Bedürfnisse von Laboren zu erfüllen, die sich auf die Serienfertigung konzentrieren. Unsere Lösungen bieten überlegene Geschwindigkeit, gleichmäßige Dichte und Automatisierungsvorteile für Teile wie Stäbe und Rohre. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Herstellungsprozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

Andere fragen auch

- Welche Faktoren beeinflussen die Effizienz des kalten isostatischen Pressens? Optimieren Sie Pulver und Werkzeuge für bessere Ergebnisse

- Welche Branchen profitieren vom kalten isostatischen Pressen (KIP)? Erzielen Sie überragende Bauteilintegrität

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen

- Warum ist das Kaltisostatische Pressen (CIP) für Li/Li3PS4-LiI/Li-Batterien unerlässlich? Nahtlose Schnittstellen erzielen