Im Kern ist das Kalte Isostatische Pressen (CIP) ein grundlegender Fertigungsprozess, der verwendet wird, um Metall- und Keramikpulver in feste, dichte Teile mit komplexen Formen umzuwandeln. Seine Anwendungen reichen von Hochleistungs-Luft- und Raumfahrtkomponenten und medizinischen Implantaten bis hin zu Sputtertargets, die zur Herstellung von Mikrochips verwendet werden, alles durch die Anwendung extremen, gleichmäßigen Drucks auf ein Pulver, das in einer flexiblen Form gehalten wird.

Der wahre Wert von CIP liegt nicht nur in seiner Vielseitigkeit, sondern auch in seiner einzigartigen Fähigkeit, Teile mit außergewöhnlich gleichmäßiger Dichte herzustellen. Diese Gleichmäßigkeit ist der entscheidende Faktor, der eine vorhersehbare, zuverlässige Leistung nach dem abschließenden Hochtemperatur-Sinterprozess gewährleistet.

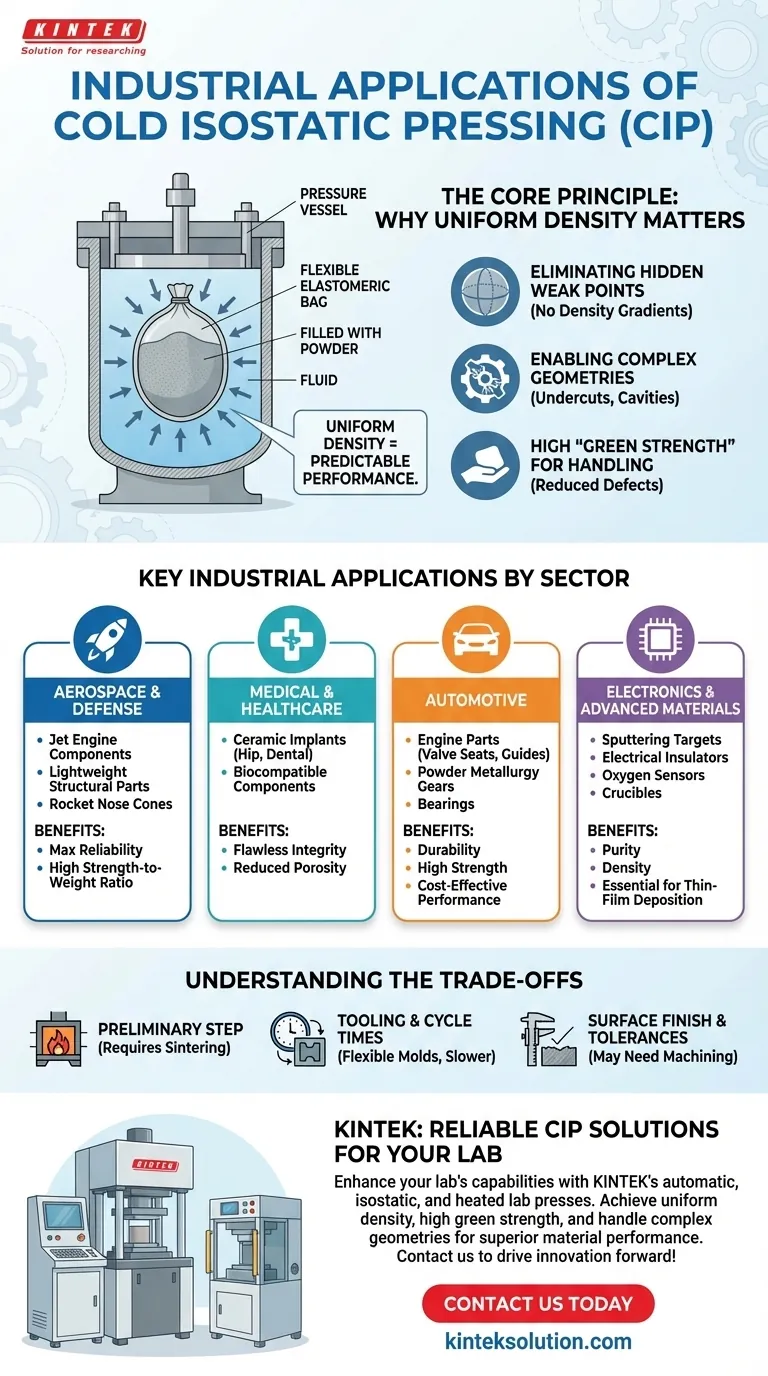

Das Kernprinzip: Warum ist eine gleichmäßige Dichte so wichtig?

Bevor wir Anwendungen auflisten, ist es wichtig zu verstehen, warum Ingenieure CIP wählen. Der Prozess beinhaltet das Platzieren von Pulver in einem versiegelten elastomeren Beutel, das Eintauchen in eine Flüssigkeit und das Unterdrucksetzen der Flüssigkeit. Der Druck wirkt gleichmäßig auf alle Oberflächen – dies ist der "isostatische" Teil – wodurch das Pulver gleichmäßig verdichtet wird.

Beseitigung versteckter Schwachstellen

Beim traditionellen Pressen, bei dem Druck aus einer oder zwei Richtungen (uniaxial) ausgeübt wird, entstehen Dichtegradienten. Die Bereiche, die am weitesten von der Presse entfernt sind, sind weniger dicht. Diese Gradienten erzeugen innere Spannungen und werden zu Schwachstellen, die während des Sinterns oder im Endgebrauch zu Verzug, Rissen oder Versagen führen. CIP eliminiert diese Gradienten vollständig.

Ermöglichung komplexer Geometrien

Da das "Werkzeug" ein flexibler Beutel ist, kann CIP Formen herstellen, die mit starren Werkzeugen unmöglich wären. Dazu gehören Teile mit Hinterschnitten, inneren Hohlräumen oder sehr hohen Seitenverhältnissen wie lange Rohre und Stäbe. Das Pulver passt sich einfach der Form des Beutels an, wenn es komprimiert wird.

Hohe "Grünfestigkeit" für die Handhabung

Das Teil, das aus dem CIP-Prozess hervorgeht, wird als "Grünling" bezeichnet. Obwohl es noch nicht auf seine endgültige Härte gesintert wurde, besitzt es eine beträchtliche Festigkeit. Diese hohe Grünfestigkeit ermöglicht es, es vor dem endgültigen, energieintensiven Sinterprozess zu handhaben, zu bewegen und sogar zu bearbeiten, wodurch Fehler reduziert und die Produktionskosten gesenkt werden.

Wichtige industrielle Anwendungen nach Sektoren

Die Vorteile der gleichmäßigen Dichte und der geometrischen Freiheit machen CIP in Branchen, in denen Materialversagen keine Option ist, unverzichtbar.

Luft- und Raumfahrt & Verteidigung

Komponenten in diesem Sektor erfordern maximale Zuverlässigkeit und Festigkeits-Gewichts-Verhältnisse. CIP wird zur Herstellung von Düsentriebwerkskomponenten, leichten Strukturteilen und sogar Raketenspitzen aus fortschrittlichen Keramiken und Metallpulvern eingesetzt.

Medizin & Gesundheitswesen

Biokompatibilität und einwandfreie Materialintegrität sind von größter Bedeutung. CIP ist der Standard für die Herstellung keramischer medizinischer Implantate, wie z. B. Kugelköpfe für Hüftprothesen und Komponenten für Zahnimplantate, bei denen Porosität zu katastrophalem Versagen führen könnte.

Automobilindustrie

Während die Kosten ein wichtiger Faktor sind, ist die Leistung für Schlüsselkomponenten weiterhin entscheidend. CIP wird zur Formgebung langlebiger Motorteile wie Ventilsitze und -führungen sowie hochfester pulvermetallurgischer Zahnräder und Lager eingesetzt, die ständigem Stress standhalten müssen.

Elektronik & fortschrittliche Materialien

Die Leistung vieler elektronischer Komponenten hängt direkt von der Reinheit und Dichte ihrer Basismaterialien ab. CIP ist entscheidend für die Herstellung großer, dichter Sputtertargets – des Ausgangsmaterials, das bei der Dünnschichtabscheidung für Halbleiter und Displays verwendet wird. Es wird auch für elektrische Isolatoren, Sauerstoffsensoren und Tiegel verwendet, die beim Kristallwachstum eingesetzt werden.

Die Kompromisse verstehen

Kein Prozess ist perfekt. Ein vertrauenswürdiger Berater zu sein bedeutet, die Einschränkungen von CIP anzuerkennen.

Es ist ein Vorbereitungsschritt, kein abschließender Schritt

CIP erzeugt einen Grünling. Um die endgültig gewünschten mechanischen Eigenschaften wie Härte und Festigkeit zu erreichen, muss dieses Teil fast immer einem nachfolgenden Hochtemperatur-Sinterprozess unterzogen werden. CIP ist eine Formgebungsmethode, keine abschließende Konsolidierungsmethode.

Werkzeuge und Zykluszeiten

Die flexiblen elastomeren Formen haben eine begrenzte Lebensdauer und sind empfindlicher als gehärtete Stahlformen. Darüber hinaus kann der Prozess des Beladens, Versiegelns, Unterdrucksetzens und Entladens des Behälters zu längeren Zykluszeiten im Vergleich zum Hochgeschwindigkeits-Uniaxialpressen führen, insbesondere bei "Nassbeutel"-CIP-Methoden.

Oberflächengüte und Toleranzen

Die Oberfläche eines CIP-Teils spiegelt die Innenfläche des flexiblen Beutels wider, die typischerweise nicht so glatt ist wie eine polierte Stahlform. Daher erfordern Anwendungen, die sehr enge Maßtoleranzen oder eine bestimmte Oberflächengüte benötigen, oft sekundäre Schleif- oder Bearbeitungsvorgänge.

Die richtige Wahl für Ihre Anwendung treffen

Verwenden Sie diese Punkte, um zu bestimmen, ob CIP der richtige Ansatz für Ihr Projekt ist.

- Wenn Ihr Hauptaugenmerk auf ultimativer Leistung und Zuverlässigkeit in einer komplexen Form liegt: CIP ist die überlegene Wahl für Teile wie medizinische Implantate oder Luft- und Raumfahrtkomponenten, bei denen gleichmäßige Materialeigenschaften nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion einfacher Formen (wie einem einfachen Zylinder) liegt: Traditionelles Gesenkpressen kann eine kostengünstigere und schnellere Lösung sein.

- Wenn Ihr Hauptaugenmerk auf der Konsolidierung schwer zu pressender Materialien wie hochschmelzender Metalle oder fortschrittlicher Keramiken liegt: CIP ist eine führende Methode, da es diese Pulver effektiv verdichtet, ohne die oft in anderen Prozessen benötigten Bindemittel zu erfordern.

Indem Sie seine einzigartige Fähigkeit, eine gleichmäßige Dichte zu liefern, verstehen, können Sie das kalte isostatische Pressen für die anspruchsvollsten Materialanwendungen der Industrie nutzen.

Zusammenfassungstabelle:

| Sektor | Schlüsselanwendungen | Vorteile |

|---|---|---|

| Luft- und Raumfahrt & Verteidigung | Düsentriebwerkskomponenten, Strukturteile, Raketenspitzen | Hohe Zuverlässigkeit, Festigkeits-Gewichts-Verhältnis, gleichmäßige Dichte |

| Medizin & Gesundheitswesen | Keramikimplantate (Hüftprothesen, Zahnkomponenten) | Biokompatibilität, einwandfreie Integrität, reduzierte Porosität |

| Automobilindustrie | Motorteile (Ventilsitze, Führungen), Zahnräder, Lager | Haltbarkeit, hohe Festigkeit, kostengünstige Leistung |

| Elektronik & fortschrittliche Materialien | Sputtertargets, Isolatoren, Sensoren, Tiegel | Reinheit, Dichte, entscheidend für Dünnschichtabscheidung |

Bereit, die Fähigkeiten Ihres Labors mit zuverlässigen Lösungen für das Kalte Isostatische Pressen zu verbessern? KINTEK ist spezialisiert auf Laborpressmaschinen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um die anspruchsvollen Bedürfnisse von Laboren in der Luft- und Raumfahrt, Medizin, Automobilindustrie und Elektronik zu erfüllen. Unsere Ausrüstung gewährleistet eine gleichmäßige Dichte, hohe Grünfestigkeit und die Fähigkeit, komplexe Geometrien zu verarbeiten, wodurch Sie eine überragende Materialleistung erzielen und Produktionskosten senken können. Lassen Sie sich nicht von Materialbeschränkungen aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

Andere fragen auch

- Warum wird eine Laborpresse für die Kaltisostatische Pressung (CIP) von Kohlenstoff-13 verwendet? Erzielung hochreiner fester Ziele

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen

- Was sind die Vorteile des kalt-isostatischen Pressens (CIP) gegenüber dem uniaxialen Matrizenpressen? Gleichmäßige Dichte und komplexe Formen erreichen

- Welche Faktoren beeinflussen die Effizienz des kalten isostatischen Pressens? Optimieren Sie Pulver und Werkzeuge für bessere Ergebnisse

- Was sind die Vorteile der CIP-Methode? Erzielen Sie eine gleichmäßige Dichte und komplexe Formen