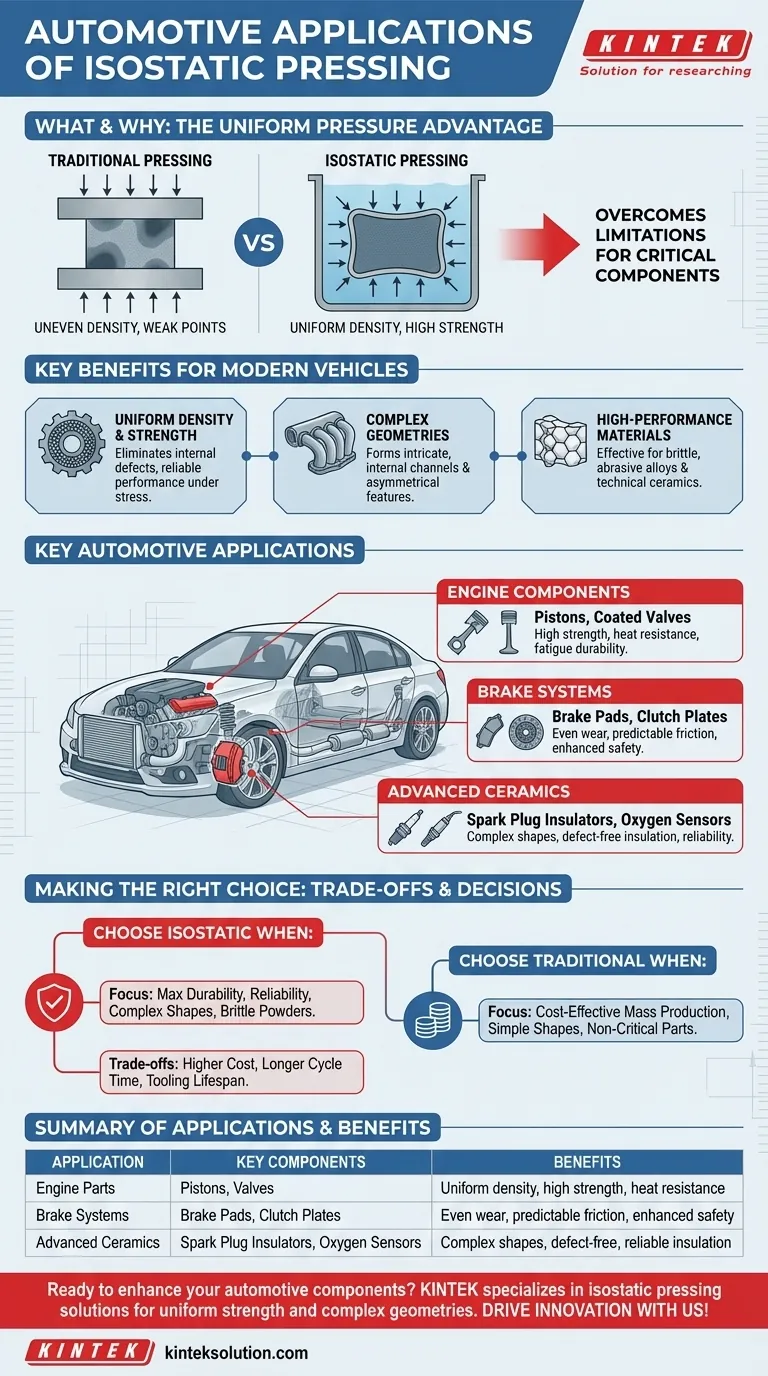

Im Automobilbau wird die isostatische Pressung zur Herstellung kritischer Hochleistungskomponenten eingesetzt, die außergewöhnliche Festigkeit und komplexe Geometrien erfordern. Zu den Hauptanwendungen gehören Motorteile wie Kolben und beschichtete Ventilkomponenten, Bremssystemelemente wie Bremsbeläge und Kupplungsplatten sowie fortschrittliche Keramikteile wie Zündkerzenisolatoren und Lambdasonden.

Der Hauptgrund für den Einsatz der isostatischen Pressung in Automobilanwendungen liegt in ihrer Fähigkeit, die Grenzen der traditionellen Fertigung zu überwinden. Durch die gleichmäßige Druckausübung aus allen Richtungen werden Teile mit unvergleichlicher Dichte und Festigkeit hergestellt, frei von den inneren Schwachstellen, die bei anderen Verfahren üblich sind.

Warum die isostatische Pressung für moderne Fahrzeuge unerlässlich ist

Die isostatische Pressung ist ein Pulvermetallurgieverfahren, bei dem Druck gleichmäßig aus allen Richtungen auf ein verdichtetes Pulver ausgeübt wird. Dies geschieht typischerweise, indem die Komponente, die in einer flexiblen Form versiegelt ist, in eine Flüssigkeit eingetaucht und die Flüssigkeit unter Druck gesetzt wird.

Dieser grundlegende Unterschied zur traditionellen uniaxialen (einseitigen) Pressung eröffnet ihre einzigartigen Vorteile für die anspruchsvolle Automobilumgebung.

Erreichen einer einheitlichen Dichte und Festigkeit

Bei der traditionellen Pressung verursacht die Reibung mit den Werkzeugwänden Dichteunterschiede innerhalb des Teils. Dies kann versteckte Schwachstellen erzeugen, die die Leistung und Haltbarkeit unter Belastung beeinträchtigen.

Die isostatische Pressung eliminiert dieses Problem vollständig. Der gleichmäßige Druck stellt sicher, dass jeder Teil der Komponente eine konstant hohe Dichte erreicht, was zu einer vorhersagbaren, zuverlässigen Festigkeit führt. Dies ist bei Komponenten wie Motor- oder Bremsbelagskolben, bei denen ein Versagen katastrophal wäre, nicht verhandelbar.

Herstellung komplexer Geometrien

Die einaxiale Pressung ist auf relativ einfache Formen beschränkt. Die isostatische Pressung kann jedoch sehr komplexe und komplizierte Formen problemlos herstellen.

Da der Druck durch eine Flüssigkeit ausgeübt wird, passt er sich perfekt an die Form der Form an. Dies ermöglicht die Massenproduktion von Teilen mit komplexen inneren Kanälen, Kurven und asymmetrischen Merkmalen, die andernfalls eine umfangreiche und kostspielige Bearbeitung erfordern würden.

Verarbeitung von Hochleistungsmaterialien

Die Automobilindustrie setzt zunehmend auf fortschrittliche Materialien wie Hochleistungslegierungen und technische Keramiken, um die Effizienz zu steigern und das Gewicht zu reduzieren.

Viele dieser fortschrittlichen Pulver sind spröde, abrasiv oder schwer mit herkömmlichen Methoden zu verdichten. Die isostatische Pressung ist besonders wirksam für diese schwer zu verdichtenden Materialien und ist somit ein wichtiger Wegbereiter für Komponenten wie langlebige Keramikisolatoren und verschleißfeste Ventilbeschichtungen.

Ein genauerer Blick auf wichtige Automobilkomponenten

Das Verständnis des „Warum“ hinter bestimmten Anwendungen zeigt den wahren Wert der Technologie.

Motorkomponenten (Kolben und Ventile)

Motorkomponenten sind extremen Hitze- und mechanischen Belastungen ausgesetzt. Die isostatische Pressung wird verwendet, um hochfeste Legierungskolben zu formen und dichte, schützende Beschichtungen auf Ventile aufzubringen. Die einheitliche Dichte stellt sicher, dass sie Millionen von Zyklen ohne Ermüdung standhalten.

Bremssysteme (Beläge und Platten)

Die Leistung eines Bremsbelags muss absolut konstant sein. Die durch isostatische Pressung erzielte einheitliche Dichte gewährleistet einen gleichmäßigen Verschleiß und vorhersagbare Reibungseigenschaften über die gesamte Lebensdauer des Belags, was die Sicherheit und Zuverlässigkeit erhöht.

Fortschrittliche Keramiken (Sensoren und Isolatoren)

Komponenten wie Zündkerzenisolatoren und Lambdasonden werden aus keramischen Pulvern hergestellt. Sie benötigen komplexe Formen, um zu funktionieren, und müssen perfekt isoliert sein. Die isostatische Pressung ist die ideale Methode, um diese spröden Pulver zu dichten, fehlerfreien und kompliziert geformten Endteilen zu konsolidieren.

Die Abwägungen verstehen

Obwohl leistungsstark, ist die isostatische Pressung keine Universallösung. Es handelt sich um einen spezialisierten Prozess mit spezifischen Abwägungen.

Werkzeugkosten und Zykluszeit

Die bei der Kaltisostatischen Pressung (CIP) verwendeten flexiblen Formen haben eine kürzere Lebensdauer als die gehärteten Stahldie-Formen der konventionellen Pressung. Der Prozess des Abdichtens der Form, des Unterdrucksetzens der Kammer und des Entformens kann ebenfalls zu längeren Zykluszeiten führen.

Wirtschaftlichkeit

Aufgrund der Komplexität der Ausrüstung und der Zykluszeiten ist die isostatische Pressung für einfache, großvolumige Komponenten im Allgemeinen teurer pro Teil als die einaxiale Pressung. Ihr Wert zeigt sich, wenn die Leistungs- oder geometrischen Anforderungen die Kosten rechtfertigen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Fertigungsverfahrens hängt vollständig von den Leistungsanforderungen Ihrer Komponente und den Geschäftszielen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Zuverlässigkeit liegt: Die isostatische Pressung ist die überlegene Wahl für kritische Komponenten, bei denen einheitliche Festigkeit und das Fehlen innerer Defekte von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen aus spröden Pulvern liegt: Dieses Verfahren ist oft die einzig gangbare Methode zur Herstellung dichter, komplizierter Teile aus fortschrittlichen Keramiken oder feuerfesten Metallen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion einfacher Formen liegt: Die traditionelle einaxiale Pressung bietet wahrscheinlich ein besseres Gleichgewicht zwischen Kosten und Leistung für nicht-kritische Komponenten.

Letztendlich ermöglicht die isostatische Pressung Ingenieuren die Entwicklung und Herstellung von Komponenten, die zuvor unmöglich waren, und verschiebt die Grenzen von Leistung und Effizienz in der Automobilindustrie.

Zusammenfassungstabelle:

| Anwendung | Wichtige Komponenten | Vorteile |

|---|---|---|

| Motorteile | Kolben, Ventile | Einheitliche Dichte, hohe Festigkeit, Hitzebeständigkeit |

| Bremssysteme | Bremsbeläge, Kupplungsplatten | Gleichmäßiger Verschleiß, vorhersagbare Reibung, erhöhte Sicherheit |

| Fortschrittliche Keramiken | Zündkerzenisolatoren, Lambdasonden | Komplexe Formen, fehlerfrei, zuverlässige Isolierung |

Sind Sie bereit, Ihre Automobilkomponenten mit zuverlässigen Hochleistungslösungen zu verbessern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer und beheizter Laborpressen, die auf Laboranforderungen zugeschnitten sind. Unsere Expertise in der isostatischen Pressung kann Ihnen helfen, einheitliche Festigkeit und komplexe Geometrien für kritische Teile zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte unterstützen und Innovationen in Ihren Automobilanwendungen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

Andere fragen auch

- Wie trägt eine Glovebox mit hochreinem Argon für die Montage von Lithium-Metall-Batterien ohne Membran bei?

- Wie unterstützt ein Hochdruckplatten-Apparat die Untersuchung von Bodenwassercharakteristikkurven (pF-Kurven)?

- Was ist die Hauptfunktion von Pulvermetallurgieanlagen bei der Entwicklung von RHEAs? Hohe Temperaturbeständigkeit freisetzen

- Warum müssen Seewasserbatterien mit NASICON-Membranen in einer Glovebox montiert werden? Schützen Sie Ihre Natriummetallanode

- Was ist der Hauptzweck der Hochverdichtungsbehandlung für Elektroden? Maximierung der Energiedichte in Li-Ionen-Akkus

- Welche Rolle spielt FE-SEM bei der Pressung von TiO2-Filmen? Optimieren Sie Ihren Laborprozess mit hochauflösender Bildgebung

- Was ist die Bedeutung der Verwendung von hochpräzisen Batteriemontagegeräten? Optimierung der Natrium-Ionen-Forschungsleistung

- Warum Präzisionsbeladung für Sulfid-Festkörperelektrolyte verwenden? Genaue Messung der Ionenleitfähigkeit erzielen