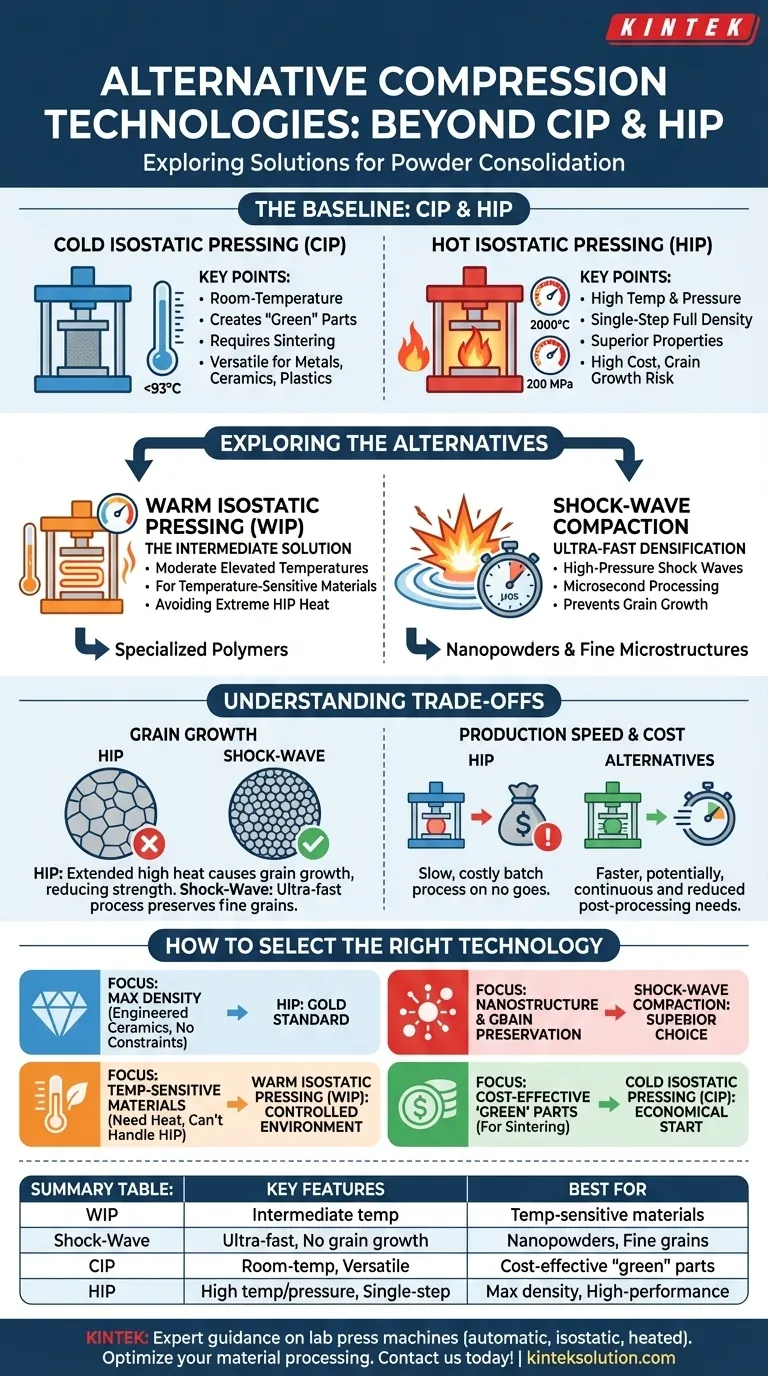

Während Kalt- und Heißisostatisches Pressen (CIP und HIP) grundlegende Technologien sind für die Pulververdichtung, sind sie nicht die einzigen Optionen. Die primären Alternativen sind Warm Isostatic Pressing (WIP), das eine Zwischentemperaturlösung bietet, und Schockwellenverdichtung, eine ultraschnelle Methode, die Hochdruck-Schockwellen verwendet, um Materialien zu verdichten. Diese Alternativen adressieren spezifische Einschränkungen von CIP und HIP, insbesondere hinsichtlich Materialempfindlichkeit, Mikrostrukturerhaltung und Verarbeitungszeit.

Die Wahl einer Pulververdichtungstechnologie ist eine kritische Entscheidung, die die erforderliche Dichte des Endteils mit der Hitzeempfindlichkeit des Materials abwägt. Die beste Alternative zu traditionellem CIP oder HIP ist eine, die Ihre Leistungsziele erreicht, ohne die einzigartige Mikrostruktur des Materials zu beeinträchtigen oder Projektkosten- und Geschwindigkeitsbeschränkungen zu verletzen.

Eine Einführung in das isostatische Pressen (CIP & HIP)

Um die Alternativen zu verstehen, müssen wir zunächst die Ausgangsbasis festlegen. Isostatisches Pressen beinhaltet das Aussetzen einer Komponente einem gleichmäßigen Druck von allen Seiten, um ein festes, verdichtetes Teil aus einem Pulver herzustellen.

Kaltisostatisches Pressen (CIP): Die Raumtemperatur-Grundlage

CIP wendet diesen gleichmäßigen Druck bei oder nahe Raumtemperatur (typischerweise unter 93 °C) an. Seine Hauptfunktion ist es, pulverförmige Materialien zu einer „Grünkörper“- oder ungesinterten Komponente zu verdichten.

Dieses Grünteil ist fest genug, um gehandhabt zu werden, hat aber noch nicht seine endgültige Dichte oder Festigkeit erreicht. Es erfordert einen anschließenden Sinter-(Erwärmungs-)Schritt, um seine endgültigen Eigenschaften zu erzielen. CIP ist äußerst vielseitig und wird für Materialien verwendet, die von Keramiken und Pulvermetallen bis hin zu Kunststoffen und Graphit reichen.

Heißisostatisches Pressen (HIP): Dichte zu hohen Kosten

HIP geht einen Schritt weiter, indem es gleichzeitig hohen Druck (bis zu 200 MPa) und hohe Temperatur (bis zu 2000 °C) anwendet.

Diese Kombination ermöglicht die Herstellung von voll verdichteten Teilen mit überlegenen mechanischen Eigenschaften in einem einzigen Schritt, was es ideal für hochleistungsfähige Ingenieurkeramiken und kritische Metallkomponenten macht. Diese Leistung bringt jedoch erhebliche Nachteile mit sich.

Die Alternativen erkunden

Alternativen zu CIP und HIP existieren, um spezifische Herausforderungen zu lösen, die hauptsächlich mit der Hitzeempfindlichkeit und der Erhaltung feinkörniger Mikrostrukturen zusammenhängen.

Warm Isostatic Pressing (WIP): Die Zwischenlösung

WIP arbeitet im Bereich zwischen CIP und HIP. Es enthält ein Heizelement, das die Verarbeitung bei mäßig erhöhten Temperaturen ermöglicht, die immer noch weit unter der Schwelle von HIP liegen.

Diese Methode ist für Materialien konzipiert, die bei Raumtemperatur nicht effektiv geformt werden können, aber durch die extreme Hitze von HIP beschädigt würden. Sie bietet einen entscheidenden Mittelweg zur Konsolidierung spezialisierter Polymere oder anderer temperaturempfindlicher Pulver.

Schockwellenverdichtung: Ultraschnelle Verdichtung

Diese Technologie weicht radikal vom traditionellen Pressen ab. Sie verwendet eine Hochdruck-Schockwelle, die durch einen Aufprall oder eine Explosion erzeugt wird, um pulverförmige Materialien zu verdichten.

Der Hauptvorteil ist die Geschwindigkeit. Der gesamte Verdichtungsvorgang findet in Mikrosekunden statt, mit extrem kurzen Erhitzungszeiten. Dies ist entscheidend für die Verdichtung von Nanopulvern zu einem voll verdichteten Teil ohne Kornwachstum – ein häufiges Problem in der lang anhaltenden Hochtemperaturumgebung von HIP.

Die Kompromisse verstehen

Die Entscheidung für eine Alternative wird durch die inhärenten Einschränkungen des Heißisostatischen Pressens bestimmt.

Das Problem des Kornwachstums

Die längere Verweildauer bei hohen Temperaturen während HIP kann dazu führen, dass die einzelnen Körner innerhalb der Mikrostruktur des Materials größer werden. Dies kann sich nachteilig auf die Festigkeit und Zähigkeit des fertigen Teils auswirken.

Die Schockwellenverdichtung löst dieses Problem direkt, indem sie das Material so schnell verdichtet, dass die Körner keine Zeit zum Wachsen haben, wodurch die feinkörnigen oder nanostrukturierten Eigenschaften des Ausgangspulvers erhalten bleiben.

Produktionsgeschwindigkeit und Kosten

HIP ist ein Batch-Verfahren mit langsamen Zykluszeiten, was es für die Massenfertigung ungeeignet macht. Der Prozess beruht auch auf hochuniformen, sprühgetrockneten Pulvern, die teuer sind.

Darüber hinaus weisen mit HIP hergestellte Teile aufgrund der verwendeten flexiblen Werkzeuge oft eine schlechte Oberflächengenauigkeit auf, was kostspielige und zeitaufwendige Nachbearbeitungen wie die Bearbeitung erfordert. Alternativen können schnellere Zyklen bieten oder den Bedarf an sekundären Operationen reduzieren.

So wählen Sie die richtige Technologie aus

Ihre Wahl der Technologie muss sich an den spezifischen Zielen Ihres Projekts orientieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Dichte in technischen Keramiken ohne Budget- oder Zeitbeschränkungen zu erreichen: HIP bleibt der Goldstandard für seine Fähigkeit, innere Porosität zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer Nanostruktur und der Verhinderung von Kornwachstum liegt: Die Schockwellenverdichtung ist aufgrund ihrer ultraschnellen Verarbeitungszeit die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung temperaturempfindlicher Materialien liegt, die Wärme benötigen, aber HIP-Temperaturen nicht standhalten können: Warm Isostatic Pressing (WIP) bietet die notwendige kontrollierte, intermediäre Umgebung.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein kostengünstiges "Grünteil" für das spätere Sintern zu erstellen: Kaltisostatisches Pressen (CIP) ist der vielseitigste und wirtschaftlichste Ausgangspunkt.

Indem Sie diese grundlegenden Kompromisse verstehen, können Sie die Konsolidierungsmethode wählen, die genau zu Ihrem Material, Ihren Leistungs- und Produktionszielen passt.

Zusammenfassungstabelle:

| Technologie | Hauptmerkmale | Am besten geeignet für |

|---|---|---|

| Warm Isostatic Pressing (WIP) | Verarbeitung bei mittleren Temperaturen | Temperaturempfindliche Materialien |

| Schockwellenverdichtung | Ultraschnelle Verdichtung, verhindert Kornwachstum | Nanopulver und feinkörnige Materialien |

| Kaltisostatisches Pressen (CIP) | Raumtemperaturpressen, vielseitig | Kostengünstige Grünkörper für das Sintern |

| Heißisostatisches Pressen (HIP) | Hohe Temperatur und Druck, einstufig | Maximale Dichte in Hochleistungsmaterialien |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen Laborpresse für Ihre Pulververdichtungsanforderungen? KINTEK ist spezialisiert auf automatische Laborpressen, isostatische Pressen, beheizte Laborpressen und mehr, um Labore dabei zu unterstützen, präzise Ergebnisse mit erhöhter Effizienz und Kosteneinsparungen zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Materialverarbeitung optimieren und Ihre spezifischen Projektziele erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- 24T 30T 60T beheizte hydraulische Laborpresse mit heißen Platten für Labor

- Isostatische Laborpressformen für das isostatische Pressen

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Beheizte hydraulische Presse Maschine mit beheizten Platten für Vakuum-Box-Labor-Heißpresse

Andere fragen auch

- Welche Rolle spielt eine hydraulische Presse mit Heizfunktion bei der Konstruktion der Schnittstelle für Li/LLZO/Li-Symmetriezellen? Ermöglicht nahtlose Festkörperbatterie-Montage

- Was ist die Kernfunktion einer beheizten hydraulischen Presse? Erzielung von Festkörperbatterien mit hoher Dichte

- Wie werden beheizte Hydraulikpressen in der Elektronik- und Energiebranche eingesetzt?Erschließen Sie die Präzisionsfertigung für Hightech-Komponenten

- Warum ist eine hydraulische Heizpresse in Forschung und Industrie entscheidend? Erschließen Sie Präzision für überragende Ergebnisse

- Welche Rolle spielt eine beheizte Hydraulikpresse bei der Pulververdichtung? Präzise Materialkontrolle für Labore erreichen