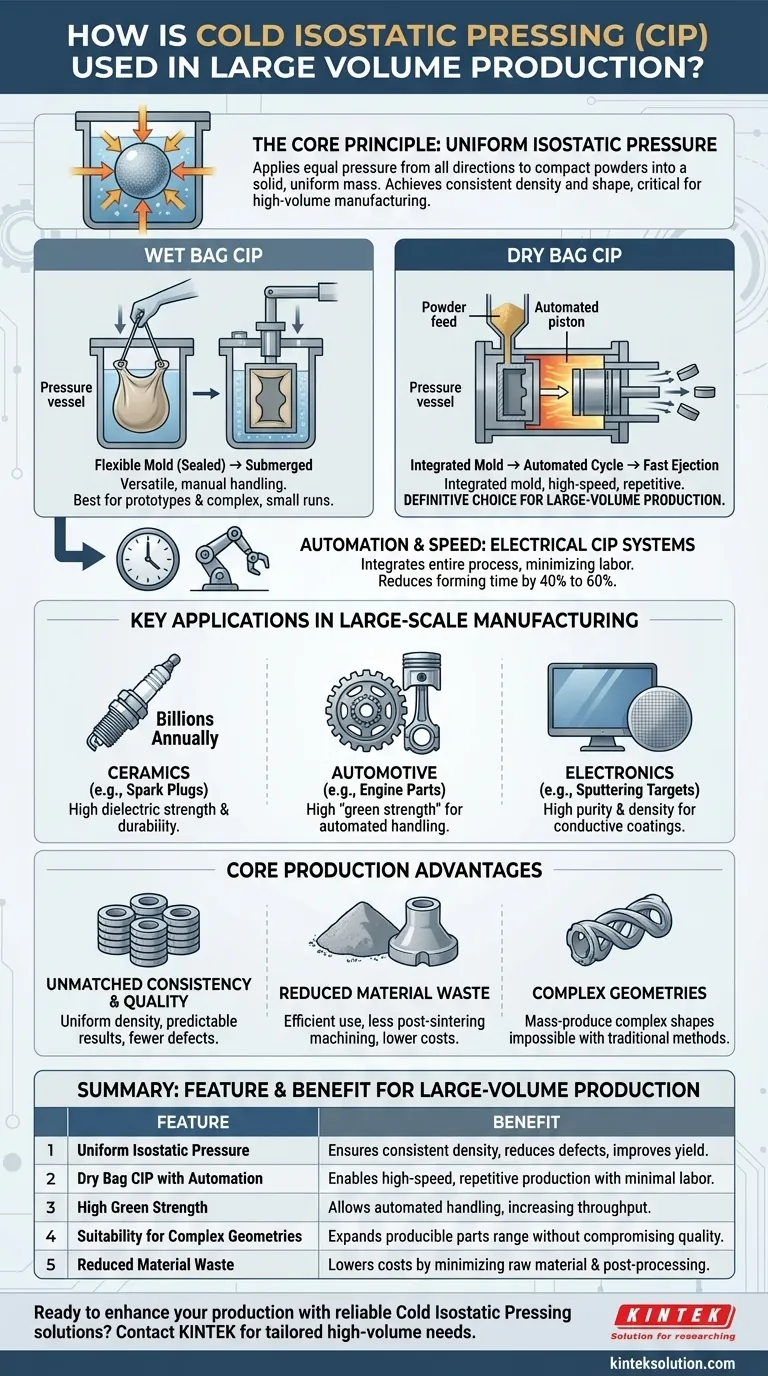

Im Kern ist das kaltisostatische Pressen (CIP) ein grundlegendes Verfahren für die Großserienfertigung, insbesondere für Komponenten, die eine hohe Gleichmäßigkeit und Materialfestigkeit erfordern. Es wird am bekanntesten zur Herstellung von Keramikisolatoren für Zündkerzen eingesetzt, wobei jährlich Milliarden von Einheiten produziert werden, was seine Fähigkeit unter Beweis stellt, in immensem Maßstab zu arbeiten. CIP erreicht dies durch das Verdichten von Pulvern zu einer festen, einheitlichen Masse vor dem endgültigen Erhitzen (Sintern).

Der zentrale Vorteil von CIP in einem Großserienumfeld ist seine Fähigkeit, Teile mit außergewöhnlich gleichmäßiger Dichte und Form herzustellen, selbst bei komplexen Geometrien. Diese Gleichmäßigkeit minimiert Defekte und gewährleistet eine vorhersagbare Schrumpfung während des Sinterns, was zu höheren Erträgen und niedrigeren Kosten führt – entscheidende Faktoren in jeder Großserienproduktionsumgebung.

Wie CIP einen hohen Durchsatz in der Großserie erzielt

Die Effektivität von CIP für die Massenproduktion beruht auf seiner einzigartigen Methode der Druckanwendung und dem hohen Automatisierungsgrad, der um den Prozess herum aufgebaut werden kann.

Das Prinzip der gleichmäßigen Kompression

Im Gegensatz zum einachsigen Pressen, das ein Pulver aus einer oder zwei Richtungen komprimiert, übt CIP von allen Seiten gleichzeitig einen gleichen Druck aus. Dies geschieht typischerweise unter Verwendung eines flüssigen Mediums.

Dieser isostatische Druck sorgt dafür, dass das Pulver im gesamten Bauteil zu einer gleichmäßigen Dichte verdichtet wird. Für die Großserienproduktion ist diese Gleichmäßigkeit von größter Bedeutung, da sie zu vorhersagbaren, wiederholbaren Ergebnissen von einem Teil zum nächsten führt und die Ausschussraten drastisch reduziert.

Trockenbeutel- vs. Nassbeutel-Werkzeuge

CIP-Verfahren werden grob in zwei Typen eingeteilt, wobei einer für Automatisierung und Geschwindigkeit weitaus besser geeignet ist.

- Nassbeutel-CIP: Das Pulver wird in eine flexible Form gelegt, versiegelt und dann in ein Druckgefäß getaucht. Dies ist vielseitig, erfordert aber mehr manuelle Handhabung, wodurch es besser für Prototypen oder kleinere, komplexere Produktionsläufe geeignet ist.

- Trockenbeutel-CIP: Die flexible Form ist ein integrierter Bestandteil des Druckgefäßes selbst. Das Pulver wird in die Form gefüllt, der automatisierte Zyklus läuft ab und das verdichtete Teil wird ausgeworfen. Diese Methode ist für die schnelle, repetitive Produktion konzipiert und der Schlüssel zum Einsatz von CIP in großvolumigen Anwendungen.

Die Auswirkungen der Automatisierung: Elektrisches CIP

Moderne, großtechnische CIP-Anlagen basieren auf automatisierten oder „elektrischen“ CIP-Systemen. Diese Systeme integrieren den gesamten Prozess, vom Befüllen des Pulvers bis zum Auswerfen des Teils, wodurch der manuelle Arbeitsaufwand minimiert wird.

Automatisierte Systeme bieten eine präzise Steuerung der Druckzyklen und können einen schnellen Druckaufbau und -abfall erreichen. Dies verkürzt die für jedes Teil benötigte Zeit erheblich, wobei einige Systeme die Formgebungszeit um 40 % bis 60 % im Vergleich zu manuellen Methoden reduzieren.

Schlüsselanwendungen in der Großserienfertigung

CIP ist keine Nischentechnologie; es ist ein bewährtes Arbeitspferd in mehreren anspruchsvollen Branchen, in denen sowohl Qualität als auch Quantität entscheidend sind.

Keramische Komponenten und Isolatoren

Dies ist die prominenteste Anwendung. Aluminiumoxidkeramiken, die für Zündkerzenisolatoren und andere elektrische Isolationen verwendet werden, werden milliardenfach mittels automatisiertem Trockenbeutel-CIP hergestellt. Das Verfahren gewährleistet die erforderliche hohe Durchschlagsfestigkeit und mechanische Beständigkeit.

Pulvermetallurgie und Automobilteile

In der Pulvermetallurgie wird CIP verwendet, um komplexe Metallpulverformen, wie z. B. Automobilmotorkomponenten, vor dem Sintern zu formen. Das Verfahren erzeugt ein hochdichtes „Grünteil“ (ein ungesintertes Teil).

Diese hohe Grünfestigkeit ist entscheidend, da sie bedeutet, dass das verdichtete Teil robust genug ist, um von automatisierten Maschinen an einer Produktionslinie gehandhabt zu werden, ohne zu brechen, bevor es den Sinterofen erreicht.

Fortschrittliche Materialien für die Elektronik

CIP ist unerlässlich für die Herstellung von hochreinen, hochdichten Komponenten für die Elektronikindustrie. Ein wichtiges Beispiel ist die Produktion von Sputtertargets, wie z. B. Indium-Zinnoxid (ITO)-Keramiktargets, die zur Herstellung transparenter leitfähiger Beschichtungen auf Bildschirmen verwendet werden. CIP kann Dichten von bis zu 95 % des theoretischen Maximums bereits vor dem Sintern erreichen.

Die Kernvorteile für die Produktion verstehen

Die technischen Merkmale von CIP führen direkt zu spürbaren Vorteilen für jeden großtechnischen Fertigungsbetrieb.

Unübertroffene Konsistenz und Qualität

Die gleichmäßige Dichte, die durch isostatischen Druck erzielt wird, gewährleistet, dass jedes Teil die gleiche Maßhaltigkeit und Materialeigenschaften aufweist. Diese Konsistenz vereinfacht und stabilisiert nachfolgende Prozesse wie das Sintern, was zu einem qualitativ hochwertigeren Endprodukt führt.

Reduzierter Materialausschuss

Durch die effiziente Verdichtung von Pulvern in eine endkonturnahe Form minimiert CIP die benötigte Rohmaterialmenge und reduziert den Bedarf an umfangreicher Nachbearbeitung nach dem Sintern. Diese Effizienz senkt direkt die Produktionskosten, ein entscheidender Faktor bei hohen Stückzahlen.

Eignung für komplexe Geometrien

Selbst bei hohen Geschwindigkeiten kann das Trockenbeutel-CIP Teile mit komplexen Formen, Hinterschneidungen und großen Seitenverhältnissen (lang und dünn) herstellen, die mit herkömmlichen Pressen schwierig oder unmöglich zu fertigen wären. Dies erweitert die Palette der Komponenten, die effizient in Serie gefertigt werden können.

Die richtige Wahl für Ihr Ziel treffen

Bei der Bewertung von CIP bestimmt Ihr spezifisches Produktionsziel den besten Ansatz.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz und Automatisierung liegt: Ein automatisiertes, elektrisches Trockenbeutel-CIP-System ist die definitive Wahl für die Großserienfertigung.

- Wenn Ihr Hauptaugenmerk auf der Produktion einer Vielzahl komplexer Teile in kleineren Stückzahlen liegt: Nassbeutel-CIP bietet eine größere Flexibilität bei der Handhabung verschiedener Formen und Größen, allerdings mit geringerer Produktionsgeschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung eines Sinterprozesses liegt: CIP ist ein idealer Vorformschritt zur Herstellung hochwertiger, hochdichter Grünkörper, die die Effizienz und Ausbeute Ihrer abschließenden Sinterstufe verbessern.

Kaltisostatisches Pressen ist eine bewährte, zuverlässige Technologie zur Erzielung überlegener Teilequalität und Konsistenz im industriellen Maßstab.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die Großserienproduktion |

|---|---|

| Gleichmäßiger isostatischer Druck | Gewährleistet gleichbleibende Dichte und Form, reduziert Defekte und verbessert den Ertrag |

| Trockenbeutel-CIP mit Automatisierung | Ermöglicht schnelle, repetitive Produktion mit minimalem manuellem Arbeitsaufwand |

| Hohe Grünfestigkeit | Ermöglicht automatisiertes Handling vor dem Sintern, erhöht den Durchsatz |

| Eignung für komplexe Geometrien | Erweitert das Spektrum der massenproduzierbaren Teile ohne Kompromisse bei der Qualität |

| Reduzierter Materialausschuss | Senkt die Kosten durch Minimierung des Rohmaterialverbrauchs und des Nachbearbeitungsbedarfs |

Bereit, Ihre Produktion mit zuverlässigen Lösungen für kaltisostatisches Pressen zu verbessern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, Isostatischer Pressen und beheizter Laborpressen, die auf die großvolumigen Anforderungen von Branchen wie der Automobil- und Elektronikindustrie zugeschnitten sind. Unsere Expertise gewährleistet überragende Teilequalität, reduzierten Abfall und erhöhte Effizienz für Ihr Labor. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CIP-Systeme Ihren Fertigungsprozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Isostatische Laborpressformen für das isostatische Pressen

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

Andere fragen auch

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Hydroxylapatit? Erzielung einer überlegenen Sinterqualität

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Warum sind flexible Formen für die Verdichtung von TiMgSr-Pulvern unerlässlich? Erreichen einer gleichmäßigen Dichte bei der Kaltisostatischen Verpressung

- Welche Vorteile bietet das Kaltisostatische Pressen (CIP) gegenüber dem herkömmlichen Trockenpressen? Erzielung einer homogenen Vorformdichte

- Warum wird eine Kaltisostatische Presse (CIP) typischerweise nach dem axialen Pressen hinzugefügt? Erhöhung der Keramikdichte