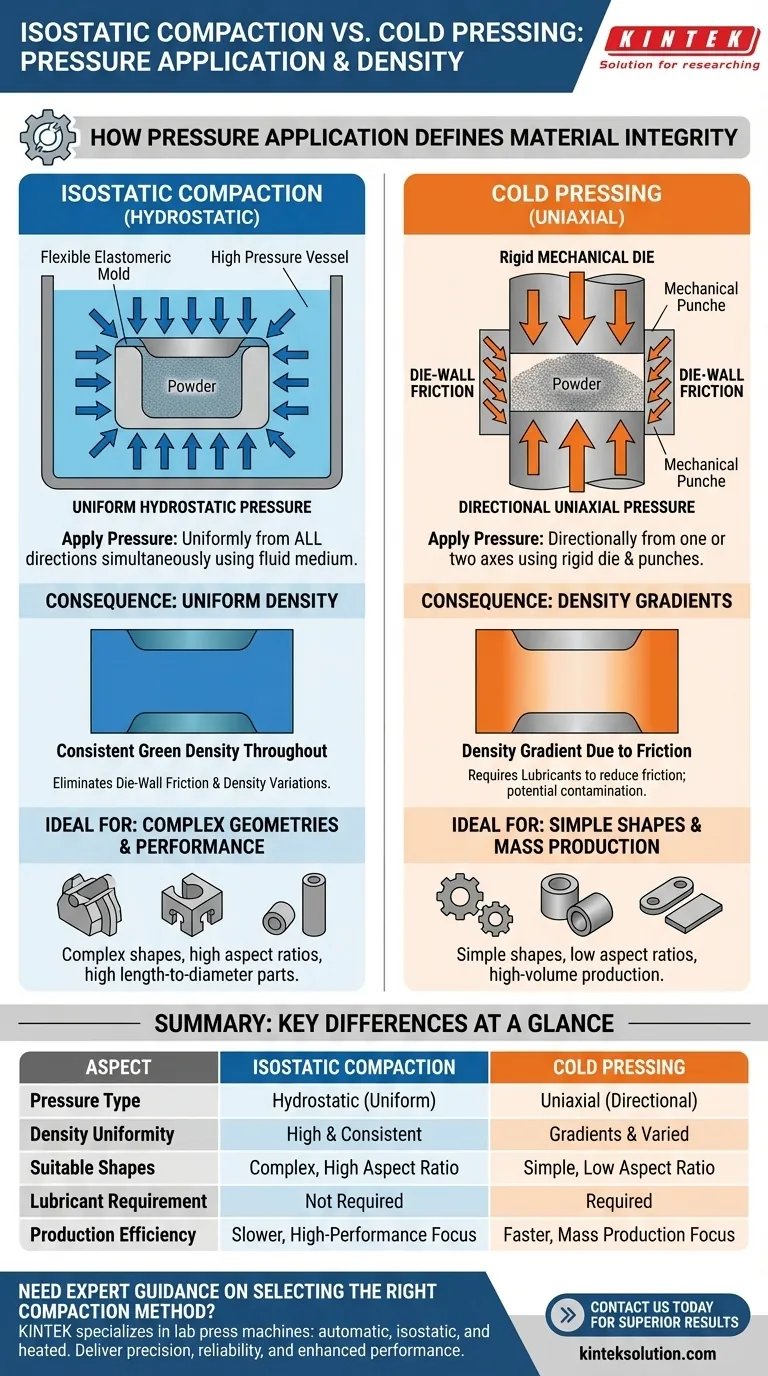

Im Grunde liegt der Unterschied in der Richtung der Krafteinwirkung. Die isostatische Verdichtung wendet mithilfe eines Fluidmediums gleichzeitig einen gleichmäßigen, hydrostatischen Druck aus allen Richtungen an. Im Gegensatz dazu wendet das herkömmliche Kaltpressen einen gerichteten, uniaxialen Druck von einer oder zwei Richtungen mithilfe einer starren mechanischen Matrize und Stempel an.

Die grundlegende Unterscheidung liegt nicht nur darin, wie Druck ausgeübt wird, sondern auch in dem Ergebnis, das er erzeugt. Der allseitige, gleichmäßige Druck beim isostatischen Pressen beseitigt interne Dichteschwankungen, während die gerichtete Kraft beim Kaltpressen aufgrund der Wandreibung der Matrize inhärent Dichtegrade erzeugt.

Die Mechanik des Drucks: Uniaxial vs. Hydrostatisch

Um die Auswirkungen auf das Endprodukt zu verstehen, müssen wir uns zunächst vorstellen, wie jeder Prozess Kraft auf das Pulver ausübt.

Kaltpressen: Der Uniaxiale Ansatz

Beim Kaltpressen wird loses Pulver in einen starren Matrizenhohlraum gegeben. Ein oder mehrere mechanische Stempel komprimieren das Pulver dann entlang einer einzigen Achse.

Dieser uniaxiale Druck bedeutet, dass die Kraft gerichtet, von oben nach unten, übertragen wird. Die Pulverpartikel, die den Stempeln am nächsten sind, erfahren die größte Kraft.

Isostatisches Pressen: Der Hydrostatische Ansatz

Das isostatische Pressen verwendet ein völlig anderes Prinzip. Das Pulver wird in einer flexiblen, elastomeren Form versiegelt.

Diese versiegelte Form wird dann in einem Hochdruckgefäß in eine Flüssigkeit (wie Wasser oder Öl) getaucht. Wenn die Flüssigkeit unter Druck gesetzt wird, überträgt sie diesen Druck gleichmäßig und gleichzeitig auf jeden Punkt der Oberfläche der Form. Dies wird als hydrostatischer Druck bezeichnet.

Konsequenz 1: Dichte und Gleichmäßigkeit

Die Art der Druckanwendung bestimmt direkt die Dichte und strukturelle Integrität des verdichteten Teils, das vor dem Sintern oft als „Grünteil“ bezeichnet wird.

Das Problem der Wandreibung der Matrize

Beim Kaltpressen reibt das Pulver beim Verdichten durch die Stempel an den unbeweglichen Wänden der starren Matrize. Diese Wandreibung der Matrize wirkt der Verdichtungskraft entgegen.

Das Ergebnis ist ein Dichtegradient. Das Teil ist am dichtesten in der Nähe der Stempel und wird progressiv weniger dicht in Richtung Mitte und weg von den beweglichen Stempeln.

Erreichung einer gleichmäßigen Grün-Dichte

Das isostatische Pressen eliminiert die Wandreibung der Matrize vollständig, da es keine starre Matrizenwand gibt, an der das Pulver reiben könnte. Die flexible Form komprimiert sich zusammen mit dem Pulver nach innen.

Da der hydrostatische Druck vollkommen gleichmäßig ist, ist die resultierende Grün-Dichte im gesamten Volumen des Teils unglaublich konsistent.

Höhere Gesamtdichte

Ohne die durch Reibung verursachten Energieverluste ist das isostatische Pressen eine effizientere Verdichtungsmethode. Es kann bei einem gegebenen Verdichtungsdruck eine höhere und gleichmäßigere Dichte erreichen als das Kaltpressen.

Die Abwägungen verstehen

Die Wahl einer Methode betrifft nicht nur die Qualität, sondern auch die Abwägung von Leistungsanforderungen und Fertigungsrealitäten.

Die Einfachheit und Geschwindigkeit des Kaltpressens

Das Kaltpressen ist mechanisch einfach, schnell und sehr gut für die Automatisierung geeignet. Für die Hochvolumenproduktion einfacher Formen wie Buchsen oder Zahnräder mit geringen Seitenverhältnissen ist es oft die kostengünstigste Lösung.

Die Materialüberlegenheit des isostatischen Pressens

Das isostatische Pressen erzeugt Teile mit überlegenen mechanischen Eigenschaften aufgrund ihrer gleichmäßigen Dichte und des Fehlens interner Hohlräume. Es eignet sich hervorragend für die Herstellung komplexer Geometrien oder von Teilen mit hohen Längen-zu-Durchmesser-Verhältnissen, die mit starren Formen nicht geformt werden können.

Das Problem der Schmiermittel

Um die Wandreibung der Matrize zu verringern, müssen beim Kaltpressen Schmiermittel mit dem Pulver vermischt werden. Diese Schmiermittel müssen in der anschließenden Sinterphase abgebrannt werden, ein Schritt, der bei unvollständiger Kontrolle zu Porosität oder Kontamination führen kann. Das isostatische Pressen erfordert solche Zusätze nicht.

Die richtige Wahl für Ihr Ziel treffen

Der optimale Prozess hängt vollständig von den Anforderungen an die fertige Komponente ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher, robuster Teile liegt, bei denen geringfügige Dichteschwankungen akzeptabel sind: Das Kaltpressen bietet unübertroffene Geschwindigkeit und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte, struktureller Gleichmäßigkeit und komplexer Geometrien für eine Hochleistungsanwendung liegt: Das isostatische Pressen ist die überlegene Methode, um die Materialintegrität zu gewährleisten.

Letztendlich ermöglicht Ihnen das Verständnis des grundlegenden Unterschieds in der Druckanwendung die Auswahl des Prozesses, der genau mit den Design- und Leistungszielen Ihrer Komponente übereinstimmt.

Zusammenfassungstabelle:

| Aspekt | Isostatische Verdichtung | Kaltpressen |

|---|---|---|

| Druckart | Hydrostatisch (gleichmäßig aus allen Richtungen) | Uniaxial (gerichtet von einer/zwei Achsen) |

| Dichtegleichmäßigkeit | Hoch und konstant im gesamten Teil | Gradienten aufgrund der Wandreibung der Matrize |

| Geeignete Formen | Komplexe Geometrien, hohe Seitenverhältnisse | Einfache Formen, geringe Seitenverhältnisse |

| Schmiermittelbedarf | Nicht erforderlich | Erforderlich zur Reduzierung der Reibung |

| Produktionseffizienz | Langsamer, besser für Hochleistungsteile | Schneller, ideal für die Massenproduktion |

Benötigen Sie eine fachkundige Beratung bei der Auswahl der richtigen Verdichtungsmethode für Ihr Labor? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die Ihren spezifischen Anforderungen entsprechen. Ob Sie eine gleichmäßige Dichte in komplexen Teilen oder eine effiziente Massenproduktion anstreben, unsere Lösungen bieten Präzision, Zuverlässigkeit und verbesserte Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Laborprozesse optimieren und überlegene Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

Andere fragen auch

- Warum ist das Kaltisostatische Pressen (CIP) für Li/Li3PS4-LiI/Li-Batterien unerlässlich? Nahtlose Schnittstellen erzielen

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen

- Was sind die Vorteile des kalt-isostatischen Pressens (CIP) gegenüber dem uniaxialen Matrizenpressen? Gleichmäßige Dichte und komplexe Formen erreichen

- Welche Faktoren beeinflussen die Effizienz des kalten isostatischen Pressens? Optimieren Sie Pulver und Werkzeuge für bessere Ergebnisse

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?