Eine gleichmäßige Dichte ist der Grundstein für eine vorhersagbare Fertigung von Materialien, die durch Kaltisostatisches Pressen (CIP) verarbeitet werden. Ihre Bedeutung liegt darin, dass sie sicherstellt, dass das Bauteil während der anschließenden Hochtemperatur-Sinterphase konsistent und gleichmäßig schrumpft. Diese Vorhersagbarkeit ist entscheidend, um innere Spannungen zu vermeiden, Defekte wie Risse oder Verzug zu minimieren und letztendlich ein Endteil mit zuverlässiger, hochleistungsfähiger struktureller Integrität herzustellen.

Die größte Herausforderung bei der Herstellung fortschrittlicher Komponenten aus Pulvern besteht darin, zu kontrollieren, wie sie beim Erhitzen schrumpfen. Eine gleichmäßige Dichte, die durch den omnidirektionalen Druck von CIP erreicht wird, ist die grundlegende Lösung, die sicherstellt, dass Teile vorhersagbar schrumpfen, Defekte verhindert und die Integrität des Endbauteils garantiert.

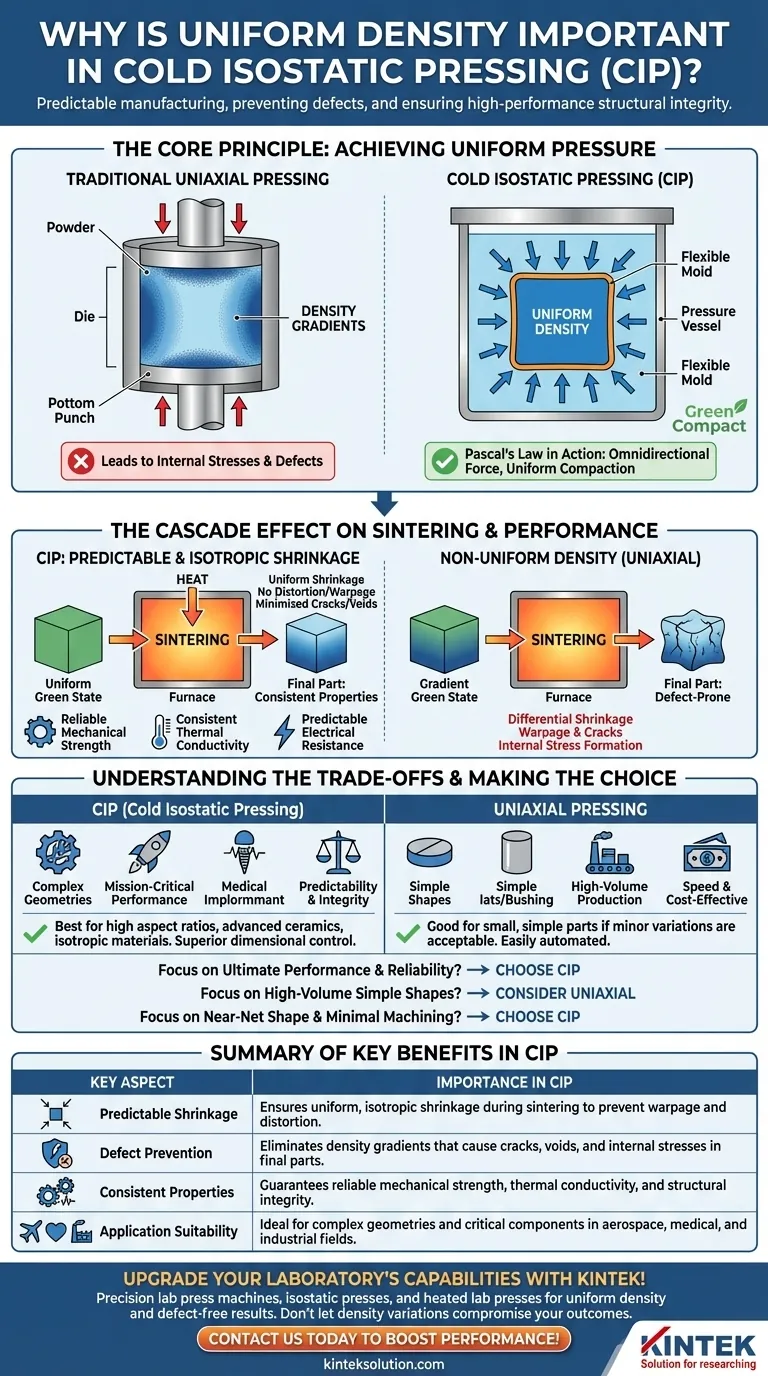

Das Kernprinzip: Warum gleichmäßiger Druck wichtig ist

Das kalte isostatische Pressen (CIP) wurde entwickelt, um ein grundlegendes Problem in der Pulvermetallurgie zu lösen: Dichtegradienten. Durch das gleichmäßige Anlegen von Druck aus allen Richtungen entsteht ein gleichmäßig verdichtetes Teil, das die Grundlage für eine erfolgreiche Endverarbeitung bildet.

Pascals Gesetz in Aktion

Im Mittelpunkt des CIP steht ein einfaches Prinzip der Fluiddynamik: Pascals Gesetz. Das in einer flexiblen Form versiegelte Bauteil wird in eine Flüssigkeit getaucht, die dann unter Druck gesetzt wird. Diese Flüssigkeit überträgt den Druck gleichmäßig auf jeden Punkt der Oberfläche des Bauteils und gewährleistet so eine gleichmäßige Druckkraft in der gesamten Pulvermasse.

Eliminierung von Dichtegradienten

Herkömmliche Pressverfahren, wie das einachsige (uniaxiale) Pressen, drücken ein Pulver nur aus ein oder zwei Richtungen. Dies führt unweigerlich zu Dichtegradienten, bei denen das Material in der Nähe des Stempels stärker verdichtet ist und weiter entfernt eine geringere Dichte aufweist. Diese Gradienten sind eine Hauptursache für Fehler in den nachfolgenden Schritten.

Der Vorteil des "Grünlings"-Zustands

Das Ergebnis des CIP ist ein gleichmäßig verdichtetes Teil, oft als "Grünling" bezeichnet. Dieses vorgesinterte Teil ist frei von den inneren Spannungen und Dichtevariationen, die bei anderen Methoden inhärent sind, was es zu einem idealen Ausgangspunkt für die Wärmebehandlung macht.

Der Kaskadeneffekt auf Sintern und Leistung

Die anfänglich erreichte gleichmäßige Dichte im Grünzustand hat eine direkte und entscheidende Auswirkung auf das Endprodukt. Jeder nachfolgende Schritt hängt von der Qualität dieser anfänglichen Verdichtung ab.

Vorhersagbare und isotrope Schrumpfung

Wenn der Grünling während des Sinterns erhitzt wird, verschmelzen die Pulverpartikel miteinander, wodurch das Teil schrumpft und sich verdichtet. Da die Anfangsdichte gleichmäßig ist, ist auch diese Schrumpfung gleichmäßig oder isotrop. Das Teil schrumpft in alle Richtungen vorhersagbar und ohne Verzug.

Minimierung von Defekten und Verzug

In einem Teil mit Dichtegradienten versuchen verschiedene Regionen, mit unterschiedlichen Raten zu schrumpfen. Dieser Konflikt erzeugt enorme innere Spannungen, die durch die Bildung von Defekten wie Rissen, Hohlräumen und Teilverzug abgebaut werden. Eine gleichmäßige Dichte eliminiert diese Grundursache des Versagens.

Sicherstellung konsistenter Endmerkmale

Ein Endteil, das fehlerfrei ist und eine gleichmäßige Mikrostruktur aufweist, zeigt über sein gesamtes Volumen hinweg konsistente Eigenschaften. Mechanische Festigkeit, Wärmeleitfähigkeit und elektrischer Widerstand sind zuverlässig und vorhersagbar, was für Komponenten in anspruchsvollen Anwendungen in der Luft- und Raumfahrt, Medizin oder Industrie unerlässlich ist.

Abwägungen verstehen: CIP vs. Unaxiales Pressen

Obwohl CIP eine überlegene Gleichmäßigkeit bietet, ist es nicht die einzige Methode zum Verdichten von Pulvern. Das Verständnis seiner Kompromisse mit einfacheren Methoden ist der Schlüssel zu einer fundierten Entscheidung.

Wann CIP überragt: Komplexität und Leistung

CIP ist die definitive Wahl für Teile mit komplexen Geometrien oder hohen Seitenverhältnissen, bei denen das uniaxiale Pressen keine ausreichende Dichte erreichen würde. Für missionskritische Materialien wie fortschrittliche Keramiken, Sputtertargets oder isotropen Graphit ist die durch CIP bereitgestellte strukturelle Integrität nicht verhandelbar.

Der Vorteil des uniaxialen Pressens: Geschwindigkeit und Kosten

Für die Großserienfertigung einfacher Formen, wie z. B. kleiner Buchsen oder Tabletten, ist das uniaxiale Pressen oft schneller und kostengünstiger. Es lässt sich leichter automatisieren, und wenn geringe Dichteschwankungen für die Anwendung akzeptabel sind, bleibt es ein praktikabler Fertigungsweg.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für CIP hängt von den Leistungsanforderungen des Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Leistung und Zuverlässigkeit liegt: CIP ist die notwendige Wahl, um eine gleichmäßige Dichte für komplexe oder kritische Komponenten zu gewährleisten, die keine Defekte tolerieren.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion einfacher Formen liegt: Das traditionelle uniaxiale Pressen bietet möglicherweise eine kostengünstigere und schnellere Lösung, vorausgesetzt, die inhärenten Dichtevariationen sind akzeptabel.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer nahezu endkonturnahen Form mit minimaler Bearbeitung liegt: Die vorhersagbare und gleichmäßige Schrumpfung von CIP ermöglicht eine überragende Maßhaltigkeit, wodurch die Nachbearbeitungskosten erheblich gesenkt werden.

Letztendlich ist die Entscheidung für CIP eine Entscheidung, Vorhersagbarkeit und Integrität vom ersten Pulver bis zum fertigen Teil zu priorisieren.

Zusammenfassungstabelle:

| Schlüsselaspekt | Bedeutung in CIP |

|---|---|

| Vorhersagbares Schrumpfen | Gewährleistet eine gleichmäßige, isotrope Schrumpfung während des Sinterns, um Verzug und Verformung zu verhindern. |

| Defektvermeidung | Eliminiert Dichtegradienten, die Risse, Hohlräume und innere Spannungen in Endteilen verursachen. |

| Konsistente Eigenschaften | Garantiert zuverlässige mechanische Festigkeit, Wärmeleitfähigkeit und strukturelle Integrität. |

| Anwendungseignung | Ideal für komplexe Geometrien und kritische Komponenten in Luft- und Raumfahrt, Medizin und Industrie. |

Verbessern Sie die Leistungsfähigkeit Ihres Labors mit den Präzisions-Laborpressen von KINTEK! Ganz gleich, ob Sie mit fortschrittlichen Keramiken, Sputtertargets oder anderen kritischen Materialien arbeiten, unsere automatischen Laborpressen, isostatischen Pressen und beheizten Laborpressen gewährleisten eine gleichmäßige Dichte und fehlerfreie Ergebnisse. Lassen Sie Dichtevariationen Ihre Ergebnisse nicht beeinträchtigen – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Materialverarbeitung verbessern und die Leistung steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

Andere fragen auch

- Warum ist das Kaltisostatische Pressen (CIP) für Li/Li3PS4-LiI/Li-Batterien unerlässlich? Nahtlose Schnittstellen erzielen

- Was sind die Vorteile des kalt-isostatischen Pressens (CIP) gegenüber dem uniaxialen Matrizenpressen? Gleichmäßige Dichte und komplexe Formen erreichen

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?

- Welche Faktoren beeinflussen die Effizienz des kalten isostatischen Pressens? Optimieren Sie Pulver und Werkzeuge für bessere Ergebnisse

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen