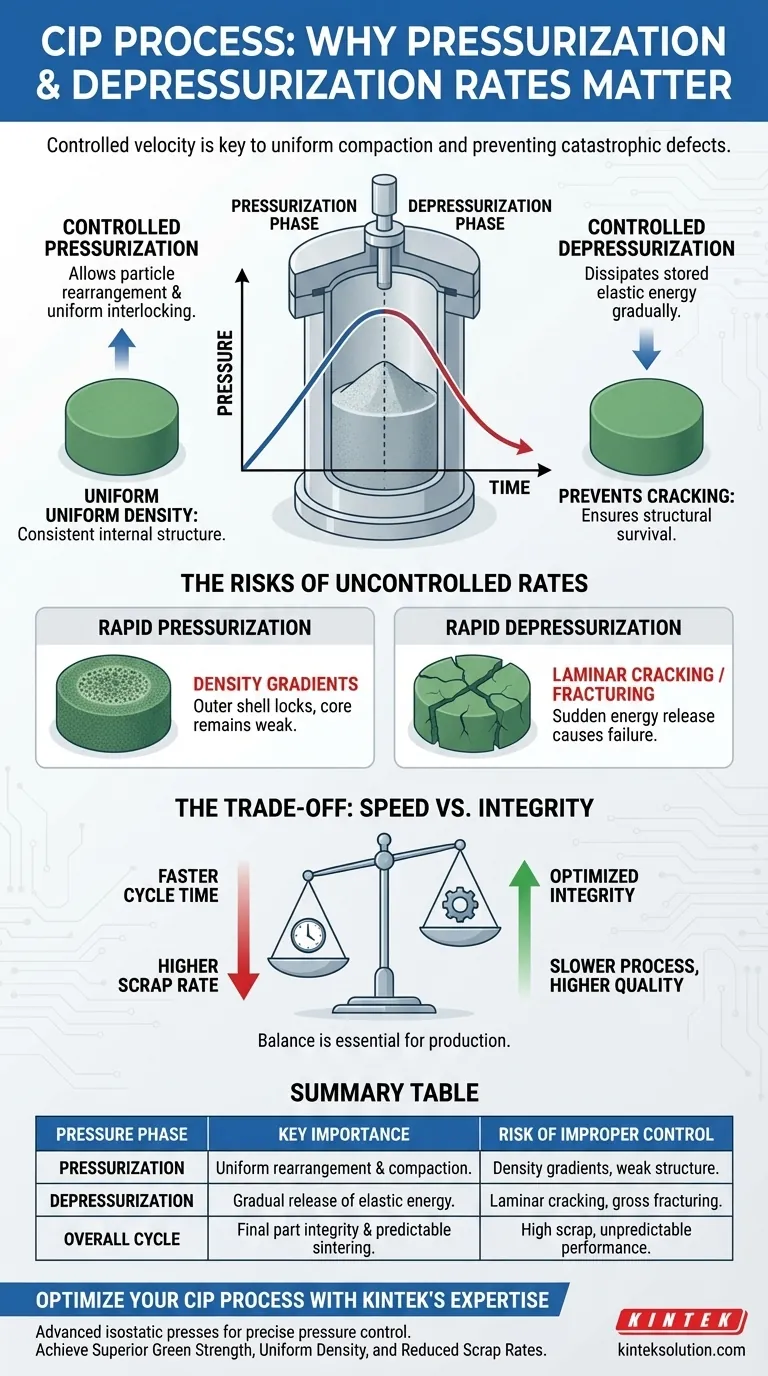

Die Rate der Druckbeaufschlagung und des Druckabbaus ist der primäre Kontrollmechanismus für die strukturelle Integrität eines kalt isostatisch gepressten (CIP) Bauteils. Die Aufrechterhaltung einer streng kontrollierten Geschwindigkeit während dieser Phasen ist unerlässlich, um eine gleichmäßige Verdichtung zu gewährleisten und katastrophale Defekte im Endprodukt zu verhindern. Schnelle oder unregelmäßige Druckänderungen führen häufig zu einer ungleichmäßigen Dichteverteilung und erheblichen strukturellen Schwächen im Material.

Kern Erkenntnis: Beim kalten isostatischen Pressen ist die Geschwindigkeit der Druckanwendung und -entlastung genauso entscheidend wie der erreichte maximale Druck. Eine kontrollierte Rate ist der einzige Weg, um die für eine vorhersagbare Schwindung während des anschließenden Sinterprozesses erforderliche innere Gleichmäßigkeit zu gewährleisten.

Die Mechanik der Dichteverteilung

Gleichmäßige Verdichtung erreichen

Das Hauptziel von CIP ist die Umwandlung von losem Pulver in einen festen „Grünkörper“ mit gleichmäßiger Dichte. Durch die Kontrolle der Druckbeaufschlagungsrate geben Sie den Pulverpartikeln ausreichend Zeit, sich neu anzuordnen und fest zu verhaken. Dies schafft eine konsistente interne Struktur, die mit schneller, unkontrollierter Kompression schwer zu erreichen ist.

Vermeidung von Dichtegradienten

Wenn der Druck zu schnell aufgebracht wird, können sich die äußeren Schichten des Materials verriegeln, bevor der Kern vollständig verdichtet ist. Dies erzeugt einen Dichtegradienten, bei dem die Oberfläche hart ist, der Innenraum aber porös oder schwach bleibt. Referenzdaten deuten darauf hin, dass die Vermeidung dieser Gradienten der Schlüssel zur Minimierung mechanischer Streuung und zur Verbesserung der Grünfestigkeit ist.

Die Risiken schneller Druckänderungen

Strukturelle Schwächen

Die Druckentlastungsphase ist der kritischste Moment für das strukturelle Überleben des Teils. Eine zu schnelle Druckentlastung erlaubt es nicht, dass sich die gespeicherte elastische Energie im verdichteten Teil allmählich abbaut. Diese plötzliche Freisetzung verursacht oft laminare Risse oder grobe Brüche, die das Teil unbrauchbar machen.

Auswirkungen auf das Sintern

Während des Druckzyklus eingeführte Defekte sind selten behebbar; sie werden typischerweise während des Brennens verstärkt. Ein Grünkörper mit ungleichmäßiger Dichte schwindet während des Sinter- oder Heißisostatischen Pressens unvorhersehbar. Kontrollierte Raten stellen sicher, dass die Schwindung gleichmäßig bleibt, was die Bildung komplexer, nahezu maßhaltiger Formen ermöglicht.

Systemabhängigkeiten

Die Rolle flexibler Werkzeuge

CIP verwendet flexible Formen aus Elastomeren wie Urethan oder Gummi, um den Druck von Flüssigkeiten wie Öl oder Wasser zu übertragen. Die Rate der Druckänderung muss mit der Elastizität des Formmaterials kompatibel sein. Wenn die Rate zu aggressiv ist, verformt sich die Form möglicherweise nicht gleichmäßig, was zu geometrischen Verzerrungen im Pulverkompakt führt.

Interaktion mit der Pulverqualität

Die ideale Druckrate hängt oft von den spezifischen Eigenschaften des zu konsolidierenden Pulvers ab. Hochwertiges Pulver und ein optimiertes Werkzeugdesign arbeiten Hand in Hand mit der Druckregelung, um die Integrität zu gewährleisten. Materialien von Keramik bis Graphit erfordern spezifische Protokolle, um ihre Eigenschaften unter Drücken von bis zu 100.000 psi (ca. 690 MPa) aufrechtzuerhalten.

Verständnis der Kompromisse

Zykluszeit vs. Teileintegrität

Der bedeutendste Kompromiss bei CIP ist das Gleichgewicht zwischen Produktionsgeschwindigkeit und Teilequalität. Das Verlangsamen der Druckbeaufschlagungs- und Druckentlastungsschritte verlängert die Gesamtzykluszeit erheblich und reduziert den Durchsatz. Der Versuch, den Prozess zu beschleunigen, um Zeit zu sparen, erhöht jedoch direkt die Ausschussrate aufgrund von Rissen und Ungleichmäßigkeiten.

Kapital- und Arbeitsinvestitionen

Die Implementierung präziser Ratensteuerungen erfordert hochentwickelte, oft teure Geräte, die Drücke bis zu 150.000 psi bewältigen können. Sie erfordert auch qualifiziertes Personal, um diese Zyklen effektiv zu programmieren und zu überwachen. Obwohl die Anfangsinvestition hoch ist, wird sie durch die Reduzierung von Ausschussverlusten und die Möglichkeit, Grünkörper vor dem Brennen zu bearbeiten, ausgeglichen.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Prozess des kalten isostatischen Pressens zu optimieren, müssen Sie Ihre Druckraten an Ihre spezifischen Materialanforderungen und Produktionsziele anpassen.

- Wenn Ihr Hauptaugenmerk auf komplexen Geometrien liegt: Priorisieren Sie eine langsame, allmähliche Druckentlastungsrate, um Risse in komplizierten Merkmalen zu verhindern und eine gleichmäßige Schwindung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Optimieren Sie den Zyklus, indem Sie die maximal sichere Druckbeaufschlagungsgeschwindigkeit finden, die die Gleichmäßigkeit der Dichte nicht beeinträchtigt, und akzeptieren Sie, dass einige Materialbeschränkungen gelten können.

- Wenn Ihr Hauptaugenmerk auf der Materialleistung liegt: Halten Sie konservative Rampenraten ein, um die Grünfestigkeit und Korrosionsbeständigkeit zu maximieren, insbesondere für kritische Luft- und Raumfahrt- oder medizinische Anwendungen.

Die Beherrschung der Druckänderungsrate ist der Unterschied zwischen einem Haufen losem Pulver und einem Hochleistungsteil.

Zusammenfassungstabelle:

| Druckphase | Schlüsselbedeutung | Risiko einer unsachgemäßen Steuerung |

|---|---|---|

| Druckbeaufschlagung | Gewährleistet gleichmäßige Partikelumlagerung und Verdichtung. | Erzeugt Dichtegradienten und schwache interne Strukturen. |

| Druckentlastung | Ermöglicht die allmähliche Freisetzung elastischer Energie und verhindert Rissbildung. | Verursacht laminare Risse oder grobe Brüche des Grünkörpers. |

| Gesamtzyklus | Bestimmt die endgültige Teileintegrität und die vorhersagbare Schwindung beim Sintern. | Führt zu hohen Ausschussraten und unvorhersehbarer Materialleistung. |

Optimieren Sie Ihren CIP-Prozess mit der Expertise von KINTEK

Haben Sie Probleme mit Rissen, ungleichmäßiger Dichte oder unvorhersehbarer Schwindung bei Ihren kalt isostatisch gepressten Bauteilen? Die präzise Steuerung der Druckbeaufschlagungs- und Druckentlastungsraten ist oft die Lösung.

KINTEK ist spezialisiert auf fortschrittliche Labormaschinen, einschließlich isostatischen Pressen, die für eine exakte Druckregelung ausgelegt sind. Unsere Ausrüstung und unser Fachwissen helfen Laboren und Herstellern, die die Branchen Luft- und Raumfahrt, Medizin und fortschrittliche Keramik bedienen, Folgendes zu erreichen:

- Überlegene Grünfestigkeit: Minimieren Sie Defekte und maximieren Sie die Teileintegrität.

- Gleichmäßige Dichte: Gewährleisten Sie konsistente Materialeigenschaften und ein vorhersagbares Sintern.

- Reduzierte Ausschussraten: Sparen Sie Materialkosten und verbessern Sie die Produktionseffizienz.

Lassen Sie uns Ihnen helfen, die kritischen Variablen Ihres CIP-Prozesses zu beherrschen. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Material- und Produktionsziele zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Warum wird eine Kaltisostatische Presse (CIP) gegenüber dem Standard-Matrizenpressen bevorzugt? Perfekte Siliziumkarbid-Gleichmäßigkeit erzielen

- Was sind die spezifischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) zur Herstellung von Wolframpulver-Grünlingen?

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Herstellung von γ-TiAl-Legierungen? Erreichen einer Sinterdichte von 95 %

- Was ist das Standardverfahren für die Kaltisostatische Pressung (CIP)? Gleichmäßige Materialdichte meistern

- Was macht das Kaltisostatische Pressen zu einer vielseitigen Fertigungsmethode? Erschließen Sie geometrische Freiheit und überlegene Materialeigenschaften