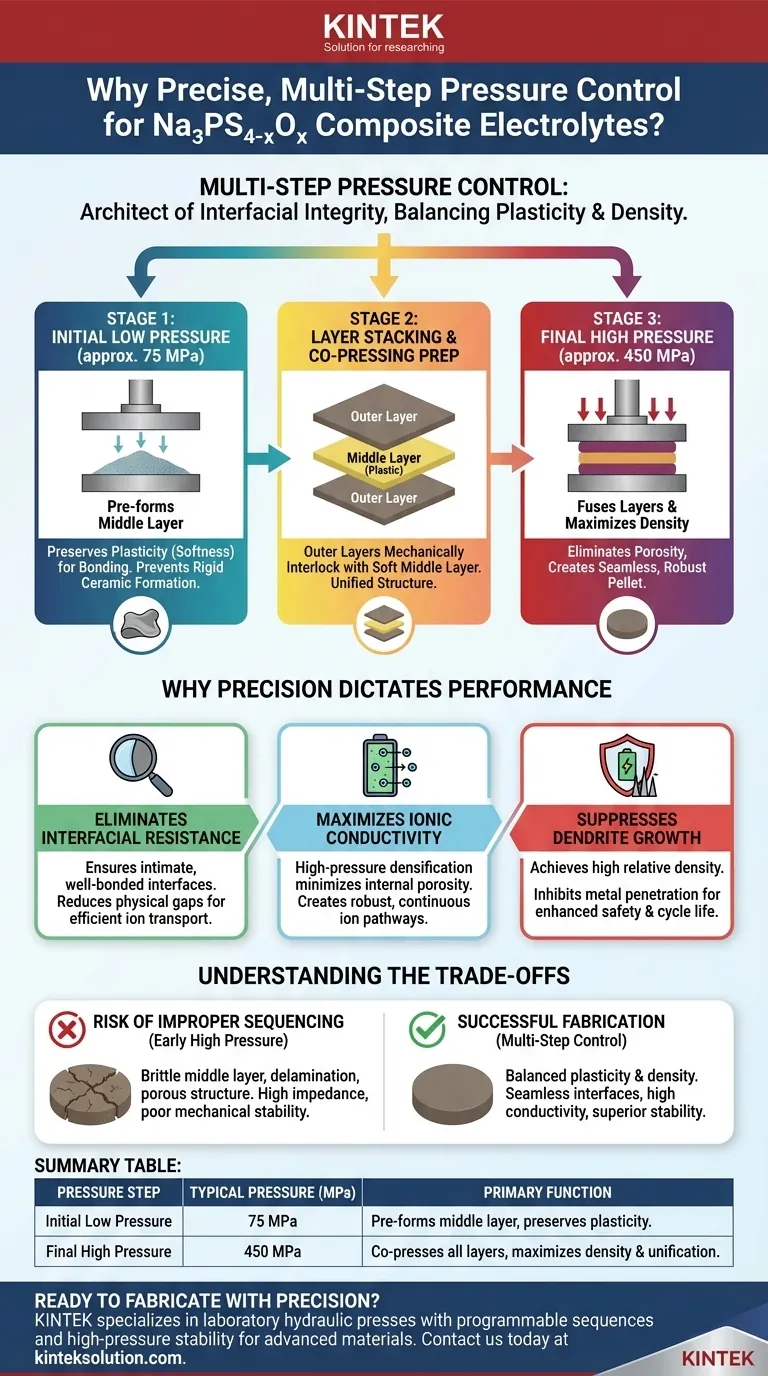

Eine präzise, mehrstufige Druckregelung ist der Architekt der Grenzflächenintegrität bei Verbundelektrolyten. Bei dreischichtigen Na₃PS₄₋ₓOₓ-Verbundwerkstoffen ermöglicht diese Funktion eine kritische Herstellungssequenz: das Anlegen eines anfänglichen niedrigen Drucks (z. B. 75 MPa), um die Plastizität der Mittelschicht zu erhalten, gefolgt von einer Hochdruck-Kompression (z. B. 450 MPa), um die Schichten zu einer einzigen, kohäsiven Einheit zu verschmelzen.

Kernbotschaft Die Notwendigkeit der mehrstufigen Regelung liegt in der Balance zwischen Plastizität und Dichte. Eine programmierbare Drucksequenz ermöglicht es, dass die Mittelschicht vor dem endgültigen Hochdruckschritt, der die Ionenleitfähigkeit und mechanische Festigkeit maximiert, bindungsfähig bleibt und somit das Problem des hohen Grenzflächenwiderstands löst.

Die Mechanik der Schichtfertigung

Die Rolle des sequenziellen Pressens

Die Herstellung eines dreischichtigen Verbundmaterials ist keine "Einmal-Kompressionsaufgabe". Sie erfordert ein spezifisches mechanisches Rezept, um sicherzustellen, dass die Schichten aneinander haften.

Der Prozess beginnt mit einem Niederdruckschritt (ca. 75 MPa). Dieser formt die Mittelschicht vor, ohne sie vollständig zu verhärten.

Erhaltung der Materialplastizität

Würde die Mittelschicht sofort auf maximale Dichte gepresst, würde sie zu einem starren Keramik werden. Nachfolgende Schichten würden sich nicht effektiv verbinden, was zu Delamination führen würde.

Durch das Halten des anfänglichen Drucks niedrig erhält die Presse die Plastizität der Mittelschicht. Diese "Weichheit" ermöglicht es den äußeren Schichten, sich während der Endphase mechanisch mit der Mittelschicht zu verzahnen und eine einheitliche Struktur zu bilden.

Endgültiges gemeinsames Pressen zur Vereinheitlichung

Sobald alle Schichten gestapelt sind, muss die Presse auf einen Hochdruck (ca. 450 MPa) hochgefahren werden.

Dieser letzte Schritt presst die gesamte Anordnung gemeinsam. Da die Mittelschicht plastisch gehalten wurde, verschmilzt dieser Hochdruckschritt die Grenzflächen und verwandelt loses Pulver und vorgeformte Schichten in ein nahtloses, dichtes Pellet.

Warum die Druckpräzision die Leistung bestimmt

Beseitigung des Grenzflächenwiderstands

Der primäre Engpass bei der Leistung von Festkörperbatterien ist der Widerstand an den Grenzen zwischen den Schichten (Fest-Fest-Grenzflächen).

Die mehrstufige Druckregelung sorgt für intime, gut verbundene Grenzflächen. Durch die Minimierung physikalischer Lücken zwischen den Schichten reduziert die Presse den Grenzflächenwiderstand erheblich und erleichtert so den effizienten Ionentransport.

Maximierung der Ionenleitfähigkeit

Über die Grenzflächen der Schichten hinaus ist die Schüttdichte des Materials selbst entscheidend. Die Effizienz des Ionentransports hängt davon ab, dass das Material frei von Hohlräumen ist.

Die Hochdruckverdichtung minimiert die innere Porosität und maximiert die Kontaktfläche der Partikel. Dies schafft robuste, kontinuierliche Wege für Ionen, was eine Voraussetzung für genaue Messungen der Ionenleitfähigkeit ist.

Unterdrückung des Dendritenwachstums

Ein poröser Elektrolyt ist anfällig für Metallpenetration. Lithium- oder Natriumdendriten können durch Mikrorisse und Hohlräume wachsen und Kurzschlüsse verursachen.

Das Erreichen einer hohen relativen Dichte (bis zu 90 % bei ähnlichen Materialien) durch präzise Hochdruckanwendung hemmt effektiv die Dendritenpenetration und verbessert sowohl die Sicherheit als auch die Zyklenlebensdauer der Batterie.

Verständnis der Kompromisse

Das Risiko einer unsachgemäßen Sequenzierung

Das Überspringen des mehrstufigen Prozesses führt oft zu strukturellem Versagen. Zu frühes Anlegen von Hochdruck erzeugt eine spröde Mittelschicht, die die äußeren Schichten abweist.

Umgekehrt hinterlässt das zu späte Anlegen von Hochdruck – oder das Nichtanwenden von ausreichend Druck (z. B. unter 400 MPa) – das Pellet porös. Dies führt zu hoher Impedanz und schlechter mechanischer Stabilität, wodurch der Elektrolyt für praktische Tests unbrauchbar wird.

Ausrüstungsbeschränkungen

Nicht alle Laborpressen können den Übergang von präzisem Niederdruck zu extremem Hochdruck (500+ MPa) nahtlos bewältigen.

Die Verwendung einer Presse ohne granulare Kontrolle kann zu einem "Drucküberschwingen" führen, bei dem der erste Schritt das Material versehentlich zu stark verdichtet und die für die Bindungsphase erforderliche Plastizität zerstört.

Die richtige Wahl für Ihr Ziel treffen

Um Na₃PS₄₋ₓOₓ-Verbundwerkstoffe erfolgreich herzustellen, bestimmt Ihre Ausrüstungswahl Ihren experimentellen Erfolg.

- Wenn Ihr Hauptaugenmerk auf Interface Engineering liegt: Stellen Sie sicher, dass Ihre Presse programmierbare Mehrstufenrezepte bietet, um den Übergang von Niederdruckplastizität zu Hochdruckbindung zu automatisieren.

- Wenn Ihr Hauptaugenmerk auf Ionenleitfähigkeit liegt: Bevorzugen Sie eine Presse, die für den stabilen Betrieb bei sehr hohen Drücken (bis zu 510 MPa) ausgelegt ist, um eine maximale relative Dichte und Poreneliminierung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Zyklusstabilität liegt: Konzentrieren Sie sich auf die Gleichmäßigkeit der Druckanwendung, um Mikrorisse zu verhindern, die im Laufe der Zeit zu Dendritenausbreitung führen könnten.

Letztendlich ist die mehrstufige Druckregelung nicht nur ein Komfortmerkmal; sie ist das grundlegende Werkzeug zur Umwandlung von losem Pulver in ein einheitliches, leistungsstarkes elektrochemisches System.

Zusammenfassungstabelle:

| Druckschritt | Typischer Druck (MPa) | Hauptfunktion |

|---|---|---|

| Anfänglicher Niederdruck | 75 MPa | Formt die Mittelschicht vor und erhält ihre Plastizität für die Bindung. |

| Endgültiger Hochdruck | 450 MPa | Verpresst alle Schichten zu einem dichten, einheitlichen Pellet mit minimaler Porosität. |

Bereit, leistungsstarke Festkörperelektrolyte präzise herzustellen?

KINTEK ist spezialisiert auf Laborhydraulikpressen mit der präzisen, mehrstufigen Druckregelung, die für die Herstellung fortschrittlicher Materialien wie dreischichtiger Verbundelektrolyte aus Na₃PS₄₋ₓOₓ erforderlich ist. Unsere automatischen Laborpressen, Isostatischen Pressen und beheizten Laborpressen sind darauf ausgelegt, die programmierbaren Sequenzen und die Hochdruckstabilität zu liefern, die Ihre Forschung erfordert.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie unsere Ausrüstung Ihnen helfen kann, eine überlegene Grenzflächenintegrität zu erzielen, die Ionenleitfähigkeit zu maximieren und die Zyklusstabilität Ihrer Festkörperelektrolyt-Prototypen zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Handbuch Labor Hydraulische Pelletpresse Labor Hydraulische Presse

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Automatische hydraulische Laborpresse zum Pressen von XRF- und KBR-Granulat

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

Andere fragen auch

- Welche Laboranwendungen gibt es für hydraulische Pressen?Mehr Präzision bei der Probenvorbereitung und -prüfung

- Wie werden hydraulische Pressen in der Spektroskopie und der Zusammensetzungsbestimmung eingesetzt? Verbesserung der Genauigkeit bei FTIR- und RFA-Analysen

- Wie wird eine Labor-Hydraulikpresse für Tb(III)-Organische Gerüst-FT-IR-Proben verwendet? Leitfaden zur Experten-Pellet-Herstellung

- Warum ist Probenuniformität bei der Verwendung einer Labor-Hydraulikpresse für Huminsäure-KBr-Presslinge entscheidend? Erreichen Sie FTIR-Genauigkeit

- Welche Vorteile bieten hydraulische Minipressen hinsichtlich reduziertem körperlichem Aufwand und Platzbedarf? Steigern Sie die Laboreffizienz und Flexibilität