Kurz gesagt, die Pelletdicke ist entscheidend für die RFA-Analyse, da die Probe relativ zum Röntgenstrahl „unendlich dick“ sein muss. Dies stellt sicher, dass die Messung die wahre Zusammensetzung des Materials widerspiegelt und nicht die Dicke der Probe oder des Probenhalters dahinter. Ist ein Pellet zu dünn, wird das detektierte Röntgensignal unzuverlässig und nicht proportional zur tatsächlichen Konzentration des Elements.

Das Kernproblem ist die Messstabilität. Damit ein RFA-Signal direkt proportional zur Konzentration eines Elements ist, muss die Probe dick genug sein, sodass eine weitere Verdickung das Signal nicht erhöht. Dieser Punkt, bekannt als „unendliche Dicke“, eliminiert die Dicke als Variable in Ihrer Analyse.

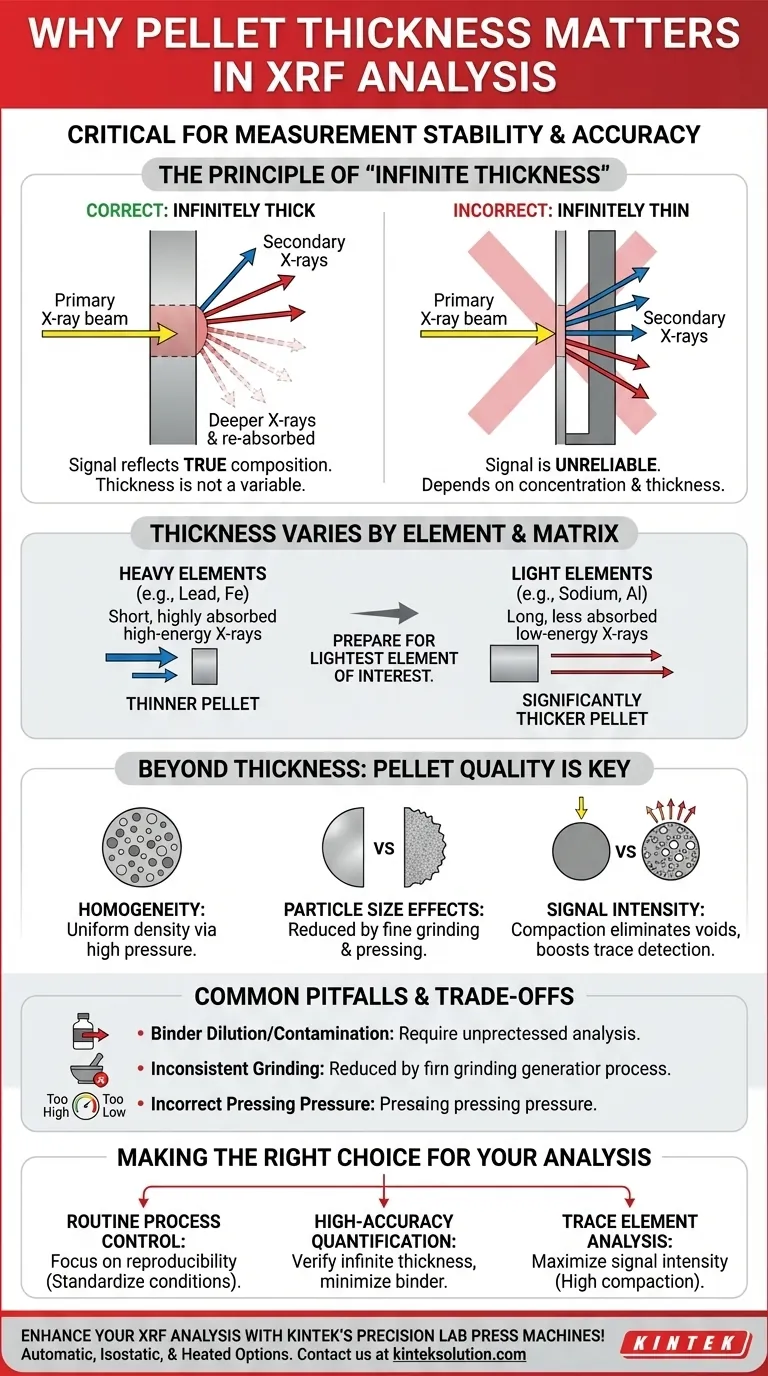

Das Prinzip der „unendlichen Dicke“

Das Konzept der unendlichen Dicke ist grundlegend, um quantitative, reproduzierbare RFA-Ergebnisse von einem gepressten Pellet zu erhalten.

Was „unendlich dick“ wirklich bedeutet

Eine Probe wird als unendlich dick betrachtet, wenn die charakteristischen Röntgenstrahlen, die aus dem tiefsten Teil des analysierten Volumens erzeugt werden, die Probe nicht verlassen können, um den Detektor zu erreichen. Sie werden vom Probenmaterial selbst reabsorbiert.

Bei dieser Dicke „sieht“ der Detektor nur Röntgenstrahlen aus einem bestimmten, stabilen Volumen nahe der Oberfläche. Das Hinzufügen von mehr Material auf der Rückseite des Pellets ändert das gemessene Signal nicht, da die Fluoreszenz dieses zusätzlichen Materials den Detektor ohnehin nicht erreichen kann.

Das Problem mit „unendlich dünnen“ Proben

Wenn eine Probe nicht unendlich dick ist (d.h. sie ist „unendlich dünn“), kann der primäre Röntgenstrahl teilweise durch sie hindurchgehen. Wichtiger ist, dass das Volumen des analysierten Materials nicht mehr stabil ist.

Das resultierende Signal wird zu einer Funktion von zwei Variablen: der elementaren Konzentration und der Proben-Dicke. Dies macht eine genaue Quantifizierung ohne komplexe Korrekturen unmöglich. Die Analyse ist keine zuverlässige Messung des Gesamtmaterials mehr.

Wie die Dicke je nach Element und Matrix variiert

Die erforderliche Dicke ist kein Einzelwert; sie hängt von der Dichte der Probe und der Energie der zu messenden Elemente ab.

Schwerere Elemente (wie Blei) emittieren hochenergetische Röntgenstrahlen, die leicht absorbiert werden. Daher wird eine Probe für schwere Elemente sehr schnell unendlich dick, was weniger Material erfordert.

Leichtere Elemente (wie Natrium oder Aluminium) emittieren niederenergetische Röntgenstrahlen, die aus tieferen Bereichen der Probe entweichen können. Um eine unendliche Dicke für diese Elemente zu erreichen, ist ein deutlich dickeres Pellet erforderlich. Sie müssen Ihr Pellet immer so vorbereiten, dass es für das leichteste interessierende Element unendlich dick ist.

Warum die Pelletqualität mehr als nur die Dicke ist

Während das Erreichen einer unendlichen Dicke eine Voraussetzung ist, entsteht die wahre Analysegenauigkeit aus der Gesamtqualität des gepressten Pellets. Das Pressen einer pulverförmigen Probe berücksichtigt mehrere andere kritische Variablen.

Erreichen von Probenhomogenität

Lose Pulver können sich entmischen, wobei feinere oder dichtere Partikel auf den Boden sinken. Das Pressen des Pulvers zu einer festen Scheibe unter hohem Druck erzeugt eine homogene Probe mit gleichmäßiger Dichte. Dies stellt sicher, dass der kleine Bereich, der vom Röntgenstrahl analysiert wird, tatsächlich repräsentativ für die gesamte Probe ist.

Eliminierung von Partikelgrößeneffekten

RFA ist eine Oberflächentechnik. In einer Probe mit großen oder unregelmäßig geformten Partikeln können Röntgenstrahlen von einem Partikel durch ein benachbartes Partikel blockiert oder „beschattet“ werden.

Das Mahlen der Probe zu einem feinen Pulver und anschließendes Pressen zu einem Pellet reduziert Partikelgrößeneffekte. Dies erzeugt eine flache, gleichmäßige Oberfläche, die Signalvariationen minimiert und zu präziseren und reproduzierbareren Ergebnissen führt.

Erhöhung der Signalintensität

Das Pressen eliminiert die Hohlräume zwischen den Pulverkörnern. Dadurch wird mehr Material in das Analysevolumen verdichtet, was die Anzahl der Atome erhöht, die vom Röntgenstrahl angeregt werden können. Das Ergebnis ist ein stärkeres Signal (höhere Intensität) für alle Elemente, was besonders kritisch für die Messung von Spurenelementen im ppm-Bereich (parts-per-million) ist.

Verständnis der Kompromisse und Fallstricke

Die richtige Pelletpräparation erfordert das Abwägen konkurrierender Faktoren, um die Einführung neuer Fehlerquellen zu vermeiden.

Bindemittelverdünnung und Kontamination

Oft wird ein Bindemittel mit dem Pulver gemischt, um ein haltbareres Pellet zu erzeugen. Das Bindemittel verdünnt jedoch die Probe und reduziert die Signalintensität geringfügig. Wichtiger ist, dass das Bindemittel selbst Spurenelemente enthalten kann, die in Ihrer Analyse erscheinen und als Verunreinigung wirken.

Inkonsistentes Mahlen

Die Vorteile des Pressens gehen verloren, wenn die Ausgangsprobe nicht richtig gemahlen wird. Ein inkonsistentes Mahlen führt zu einem nicht homogenen Pellet, bei dem Partikelgrößeneffekte bestehen bleiben, was zu einer schlechten Reproduzierbarkeit zwischen den Proben führt.

Falscher Pressdruck

Ein zu geringer Druck führt zu einem zerbrechlichen Pellet mit verbleibenden Hohlräumen, was die Vorteile der Verdichtung zunichtemacht. Ein zu hoher Druck kann manchmal dazu führen, dass das Pellet reißt oder eine glasige, nicht repräsentative Oberflächenschicht entsteht. Konsistenz ist der Schlüssel.

Die richtige Wahl für Ihre Analyse treffen

Ihre Präparationsmethode sollte direkt mit Ihren Analysezielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen Prozesskontrolle liegt: Ihr Ziel ist die Reproduzierbarkeit. Standardisieren Sie Ihre Mahlzeit, Probenmasse, Bindemittelverhältnis und Pressdruck, um sicherzustellen, dass alle Pellets physikalisch identisch sind.

- Wenn Ihr Hauptaugenmerk auf hochpräziser Quantifizierung liegt: Sie müssen die unendliche Dicke für Ihr leichtestes interessierendes Element überprüfen und die minimale Menge eines hochreinen Bindemittels verwenden, um Verdünnungs- und Kontaminationseffekte zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Analyse von Spurenelementen liegt: Ihr Ziel ist die maximale Signalintensität. Dies erfordert einen hohen Verdichtungsdruck und ein Pellet, das dick genug ist, um sicherzustellen, dass die Matrix das schwache Signal der Spurenkomponenten nicht beeinträchtigt.

Die Beherrschung der Pelletpräparation verwandelt RFA von einer einfachen Messung in ein leistungsstarkes, quantitatives Werkzeug.

Zusammenfassungstabelle:

| Aspekt | Schlüsselpunkt |

|---|---|

| Unendliche Dicke | Sorgt für Signalstabilität, indem die Dicke die Messungen nicht beeinflusst |

| Elementabhängigkeit | Variiert je nach Elementenergie; dicker für leichtere Elemente |

| Probenhomogenität | Durch Pressen für gleichmäßige Dichte und Repräsentation erreicht |

| Partikelgrößeneffekte | Durch Mahlen und Pressen für bessere Reproduzierbarkeit reduziert |

| Signalintensität | Durch Verdichtung erhöht, entscheidend für den Nachweis von Spurenelementen |

| Häufige Fallstricke | Umfassen Bindemittelverdünnung, inkonsistentes Mahlen und falschen Druck |

Verbessern Sie Ihre RFA-Analyse mit den Präzisions-Laborpressen von KINTEK! Egal, ob Sie sich auf die routinemäßige Prozesskontrolle, hochgenaue Quantifizierung oder den Nachweis von Spurenelementen konzentrieren, unsere automatischen Laborpressen, isostatischen Pressen und beheizten Laborpressen gewährleisten eine konsistente Pelletvorbereitung für zuverlässige Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Laborabläufe optimieren und eine überragende Leistung liefern können, die auf Ihre Bedürfnisse zugeschnitten ist.

Visuelle Anleitung

Ähnliche Produkte

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

- Hydraulische Split-Elektro-Labor-Pelletpresse

- Hydraulische Laborpresse Laborgranulatpresse für Handschuhfach

Andere fragen auch

- Wie werden hydraulische Pressen in der Spektroskopie und der Zusammensetzungsbestimmung eingesetzt? Verbesserung der Genauigkeit bei FTIR- und RFA-Analysen

- Welche Laboranwendungen gibt es für hydraulische Pressen?Mehr Präzision bei der Probenvorbereitung und -prüfung

- Welche Vorteile bieten hydraulische Minipressen hinsichtlich reduziertem körperlichem Aufwand und Platzbedarf? Steigern Sie die Laboreffizienz und Flexibilität

- Welche Rolle spielt eine Laborhydraulikpresse bei der Vorbereitung von Carbonatpulver? Optimieren Sie Ihre Probenanalyse

- Warum ist Probenuniformität bei der Verwendung einer Labor-Hydraulikpresse für Huminsäure-KBr-Presslinge entscheidend? Erreichen Sie FTIR-Genauigkeit