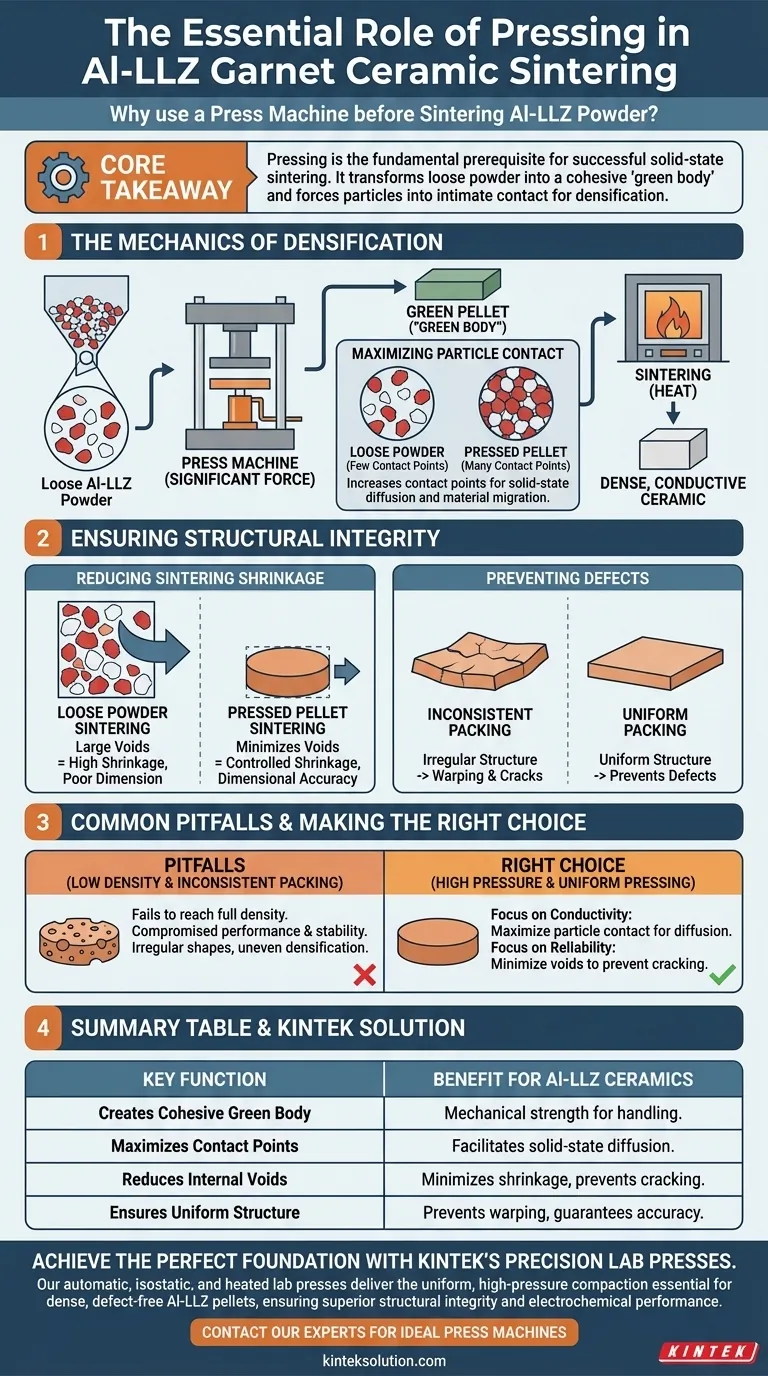

Das Pressen von Al-LLZ-Pulver zu einem Pellet ist die grundlegende Voraussetzung für erfolgreiches Festkörpersintern. Dieser Prozess verwandelt loses Vorläuferpulver in einen zusammenhängenden „Grünkörper“ mit der notwendigen mechanischen Festigkeit, um Handhabungsvorgänge zu überstehen. Wichtiger noch, er zwingt die Partikel in engen Kontakt, reduziert Hohlräume und schafft die physikalischen Wege, die für die Verdichtung bei hohen Temperaturen erforderlich sind.

Kernbotschaft Die Herstellung einer dichten, hochwertigen Keramik erfordert mehr als nur Hitze; sie erfordert eine anfängliche mechanische Verdichtung. Das Pressen des Pulvers minimiert den Abstand zwischen den Partikeln und erleichtert die atomare Diffusion, die notwendig ist, um ein poröses Aggregat in ein festes, leitfähiges Material zu verwandeln, während strukturelle Defekte wie Risse verhindert werden.

Die Mechanik der Verdichtung

Erstellung des „Grünkörpers“

Bevor das Sintern beginnt, muss das lose Al-LLZ-Pulver zu einer festen Form, dem sogenannten Grünpellet, verdichtet werden.

Der Einsatz einer hydraulischen Presse übt eine erhebliche Kraft aus, um die Pulverpartikel dicht zu packen. Dies schafft eine Grundlage mit ausreichender anfänglicher Dichte, die mit losem Pulver allein nicht erreicht werden kann.

Maximierung des Partikelkontakts

Das Sintern beruht auf der Festkörperdiffusion, einem Prozess, bei dem Material zwischen den Partikeln wandert, um sie miteinander zu verbinden.

Das Pressen des Pellets erhöht die Anzahl der Kontaktpunkte zwischen den einzelnen Pulverpartikeln erheblich. Diese Kontaktpunkte dienen als Brücken für chemische Reaktionen und Materialwanderungen während der Erwärmungsphase.

Ohne diese mechanische Verdichtung würden die Partikel zu weit voneinander entfernt bleiben. Dies würde den Diffusionsprozess verlangsamen und zu einem porösen, schwachen oder unvollständigen Endprodukt führen.

Gewährleistung der strukturellen Integrität

Reduzierung der Sinterkontraktion

Keramiken schrumpfen, wenn sie im Ofen verdichtet werden.

Durch die Reduzierung der Hohlräume zwischen den Partikeln vor dem Erhitzen minimiert das Pressen die gesamte Volumenänderung, die während des Sintervorgangs erforderlich ist. Diese kontrollierte Schrumpfung ist entscheidend für die Aufrechterhaltung der Maßgenauigkeit der Al-LLZ-Keramik.

Vermeidung von Defekten

Ein großes Risiko bei der Keramikverarbeitung ist die Entstehung von Rissen oder Verformungen während der Hochtemperaturbehandlung.

Die zitierten Texte heben hervor, dass die richtige Pelletbildung früh im Prozess eine gleichmäßige Struktur schafft. Diese Gleichmäßigkeit verhindert eine differenzielle Schrumpfung und stoppt somit, dass das fertige Produkt unter thermischer Belastung verzieht oder reißt.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko einer geringen Grünrohdichte

Wenn die anfängliche Presskraft unzureichend ist, behält das Grünpellet zu viele innere Hohlräume.

Dieser mangelnde Dichte verhindert eine effektive Materialwanderung. Das Ergebnis ist oft eine Keramik, die keine volle Dichte erreicht, was ihre elektrochemische Leistung und strukturelle Stabilität beeinträchtigt.

Inkonsistente Partikelpackung

Wenn das Pulver nicht gleichmäßig gepresst wird, kann dies zu unregelmäßigen Formen im Endprodukt führen.

Wenn der „Grünkörper“ keine gleichmäßige Struktur aufweist, erfolgt die Verdichtung ungleichmäßig. Dies führt zu Verformungen, bei denen sich die Keramik verdreht oder biegt, anstatt gleichmäßig zu schrumpfen.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Al-LLZ-Keramiken wie vorgesehen funktionieren, wenden Sie diese Prinzipien auf Ihren Vorbereitungsworkflow an:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Leitfähigkeit liegt: Stellen Sie sicher, dass ein hoher Druck ausgeübt wird, um die Partikelkontaktpunkte zu maximieren, was die für eine vollständig dichte, leitfähige Struktur notwendige Diffusion erleichtert.

- Wenn Ihr Hauptaugenmerk auf struktureller Zuverlässigkeit liegt: Priorisieren Sie gleichmäßiges Pressen, um Hohlräume zu minimieren, was die Sinterkontraktion direkt reduziert und Rissbildung oder Verzug in der Endform verhindert.

Durch die rigorose Kontrolle der Pressstufe sichern Sie die strukturelle Grundlage, die für Hochleistungs-Keramiken erforderlich ist.

Zusammenfassungstabelle:

| Hauptfunktion des Pressens | Vorteil für Al-LLZ-Keramiken |

|---|---|

| Erzeugt einen zusammenhängenden Grünkörper | Bietet mechanische Festigkeit für die Handhabung vor dem Sintern. |

| Maximiert Partikelkontaktpunkte | Erleichtert die Festkörperdiffusion zur Verdichtung. |

| Reduziert innere Hohlräume | Minimiert die Sinterkontraktion und verhindert Rissbildung. |

| Gewährleistet eine gleichmäßige Struktur | Verhindert Verzug und garantiert Maßgenauigkeit. |

Schaffen Sie die perfekte Grundlage für Ihre Al-LLZ-Keramiken mit den Präzisionslaborpressen von KINTEK.

Die Qualität Ihrer fertigen Keramik wird in der Pressstufe bestimmt. Unsere automatischen Laborpressen, isostatischen Pressen und beheizten Laborpressen sind darauf ausgelegt, die gleichmäßige Hochdruckverdichtung zu liefern, die für die Herstellung dichter, fehlerfreier Al-LLZ-Pellets unerlässlich ist. Durch die Maximierung des Partikelkontakts und die Minimierung von Hohlräumen stellt unsere Ausrüstung sicher, dass Ihr Sinterprozess Materialien mit überlegener struktureller Integrität und elektrochemischer Leistung liefert.

Lassen Sie nicht zu, dass eine unzureichende Verdichtung Ihre Forschung beeinträchtigt. Kontaktieren Sie noch heute unsere Experten, um die ideale Pressmaschine für die spezifischen Bedürfnisse Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Sonderform Laborpressform für Laboranwendungen

- Hydraulische Split-Elektro-Labor-Pelletpresse

- Zusammenbau einer zylindrischen Pressform für Laborzwecke

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Handbuch Labor Hydraulische Pelletpresse Labor Hydraulische Presse

Andere fragen auch

- Was ist die Funktion von hochpräzisen Metallformen für Lehmziegel? Erreichen von struktureller Integrität und präziser Geometrie

- Welche Bedeutung hat die Verwendung von hochpräzisen starren Formen bei der Thermoformung von Vitrimer-Pulvern?

- Welche zusätzlichen Ausstattungsmodule sind für diese Pressen erhältlich?Erweitern Sie Ihre Laborpresse mit kundenspezifischen Werkzeugen und Kränen

- Welche Rollen spielen die Nylonform und die Stahlstangen beim Pressen von Elektrolytpellets? Optimale Pelletdichte für ionische Leitfähigkeit erreichen

- Warum werden PEEK-Matrizen und Titanstempel zum Pressen von Li6PS5Cl-Elektrolytpellets gewählt? Optimierung der Forschung an Festkörperbatterien