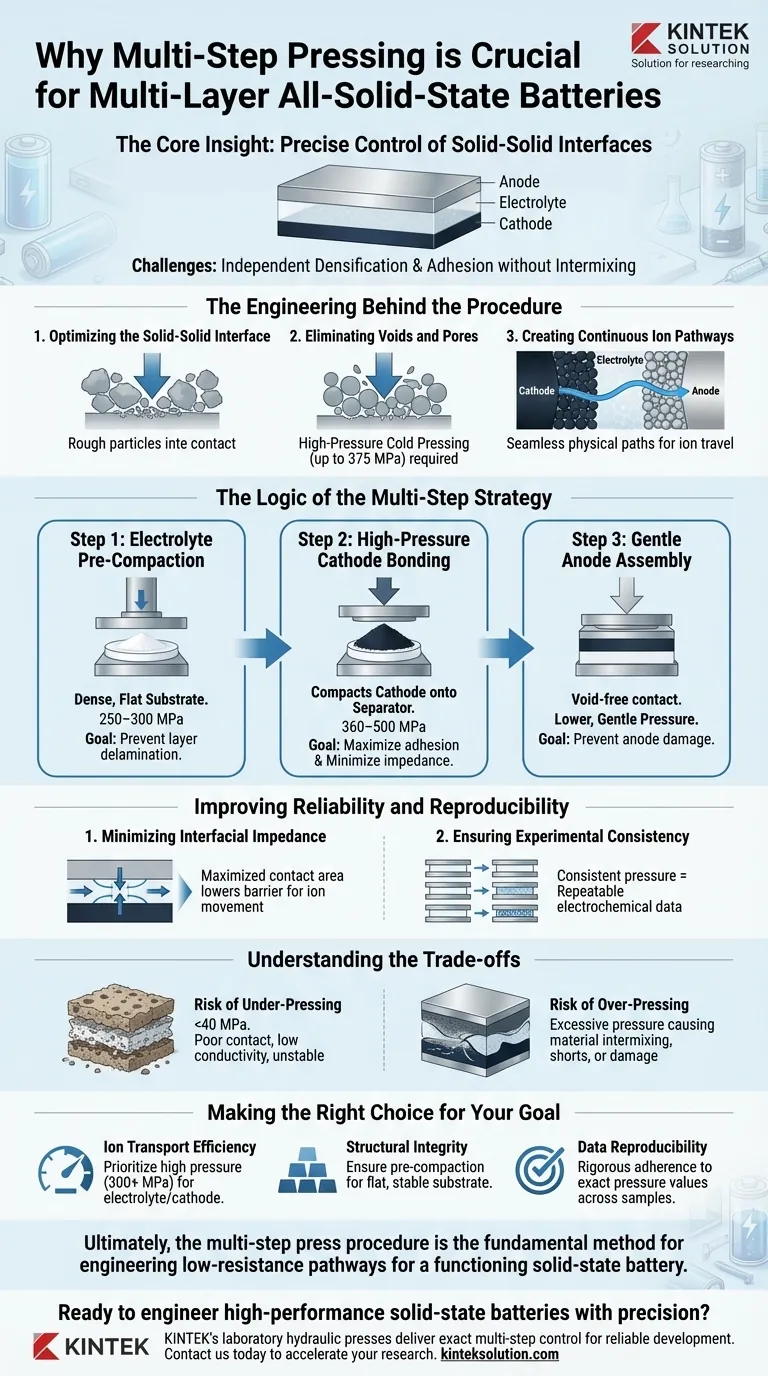

Die präzise Kontrolle von Fest-Fest-Grenzflächen ist die entscheidende Herausforderung bei der Herstellung von Festkörperbatterien. Ein mehrstufiges Pressverfahren ist notwendig, da es die unabhängige Verdichtung einzelner Schichten ermöglicht und gleichzeitig sicherstellt, dass diese miteinander haften, ohne dass es zu Materialvermischung oder strukturellen Schäden kommt.

Die Kernidee Eine einzelne, gleichmäßige Pressung reicht für mehrschichtige Zellen nicht aus, da der Elektrolyt und die Elektroden unterschiedliche mechanische Anforderungen und Verdichtungsschwellen haben. Eine mehrstufige Strategie ermöglicht es Ihnen, zuerst ein dichtes, porenfreies Elektrolytsubstrat zu erstellen und dann die Elektrodenschichten sequenziell zu verbinden, um den Ionenfluss zu maximieren und den Grenzflächenwiderstand zu minimieren.

Die Technik hinter dem Verfahren

Optimierung der Fest-Fest-Grenzfläche

Bei Flüssigbatterien benetzt der Elektrolyt die Elektrodenoberflächen von Natur aus. Bei Festkörperbatterien müssen Sie feste Materialien mechanisch miteinander verbinden.

Eliminierung von Hohlräumen und Poren

Der Hauptfeind des Ionentransports ist die Porosität. Kaltpressen unter hohem Druck (oft bis zu 375 MPa) ist erforderlich, um die Partikel zusammenzudrücken.

Dadurch werden mikroskopische Hohlräume zwischen dem aktiven Material und dem Festkörperelektrolyten beseitigt. Ohne diese Verdichtung können sich Ionen nicht effizient bewegen, was zu einem hohen Innenwiderstand führt.

Erzeugung kontinuierlicher Ionenpfade

Das Ziel ist die Schaffung eines nahtlosen physikalischen Pfades. Die Presse zwingt die Partikel in einen "engen Kontakt", wodurch kontinuierliche Perkolationsnetzwerke für die Bewegung von Lithiumionen vom Kathodenmaterial über den Elektrolyten zur Anode entstehen.

Die Logik der mehrstufigen Strategie

Schritt 1: Vorkompaktierung des Elektrolyten

Der Prozess beginnt typischerweise mit dem Pressen des Elektrolytpulvers allein zu einem dichten Pellet (z. B. bei 250–300 MPa).

Dadurch entsteht ein mechanisch stabiles, flaches Substrat. Wie in den Referenzen erwähnt, ist die Schaffung dieser ebenen Oberfläche entscheidend, um Delamination oder Vermischung der Schichten zu verhindern, wenn nachfolgende Schichten hinzugefügt werden.

Schritt 2: Hochdruck-Kathodenverbindung

Sobald das Elektrolytsubstrat gebildet ist, wird die Kathodenmischung hinzugefügt. Ein zweiter, oft höherer Druck (z. B. 360–500 MPa) wird angewendet.

Dieser Schritt verdichtet das Kathodenmaterial auf dem Separator. Der differentielle Druck stellt sicher, dass die Kathode fest am bereits dichten Elektrolyten haftet, wodurch die Impedanz an dieser spezifischen Verbindung minimiert wird.

Schritt 3: Sanfte Anodenmontage

Der letzte Schritt beinhaltet das Hinzufügen der Anode, z. B. Lithiummetall.

Diese Phase erfordert oft einen deutlich geringeren, "sanften" Druck. Dies verhindert, dass das weiche Anodenmaterial extrudiert oder beschädigt wird, während gleichzeitig ein porenfreier Kontakt mit dem Elektrolytstapel sichergestellt wird.

Verbesserung der Zuverlässigkeit und Reproduzierbarkeit

Minimierung der Grenzflächenimpedanz

Der Widerstand an der Grenzfläche zwischen den Schichten (Grenzflächenimpedanz) ist ein Hauptengpass für die Leistung.

Durch die Kontrolle des Drucks in jeder Phase wird sichergestellt, dass die Kontaktfläche maximiert wird. Dies senkt direkt die Barriere für die Ionenbewegung und verbessert die Leistungsfähigkeit der Batterie.

Gewährleistung der experimentellen Konsistenz

Für Forscher dient die hydraulische Presse als Standardisierungswerkzeug.

Die Aufrechterhaltung konsistenter Formdrücke stellt sicher, dass die Grenzflächenqualität zwischen den Proben nicht variiert. Dies ermöglicht reproduzierbare elektrochemische Daten und stellt sicher, dass Leistungsschwankungen auf Materialeigenschaften und nicht auf Montagefehler zurückzuführen sind.

Verständnis der Kompromisse

Das Risiko von Unterpressung

Wenn der Druck zu niedrig ist (z. B. unter 40 MPa für bestimmte Mischungen), behält das Pellet eine hohe Porosität. Dies führt zu schlechtem Partikelkontakt, geringer Ionenleitfähigkeit und mechanisch instabilen Zellen, die sich bei der Handhabung auflösen können.

Das Risiko von Überpressung oder falscher Reihenfolge

Gleichzeitiges Anwenden des maximalen Drucks auf alle Schichten kann nachteilig sein. Es kann zu Materialvermischung führen, bei der die Kathodenpartikel in die Elektrolytschicht eindringen und möglicherweise Kurzschlüsse verursachen.

Darüber hinaus kann übermäßiger Druck auf den Endstapel die Anode verformen oder die spröde Festkörperelektrolytschicht zerbrechen lassen. Der mehrstufige Ansatz mildert dies ab, indem die höchsten Spannungen nur auf die Schichten angewendet werden, die für die Verdichtung erforderlich sind.

Die richtige Wahl für Ihr Ziel

Um die Effektivität Ihres hydraulischen Pressverfahrens zu maximieren, passen Sie Ihren Ansatz an Ihr spezifisches Ziel an:

- Wenn Ihr Hauptaugenmerk auf der Ionen-Transporteffizienz liegt: Priorisieren Sie hohen Druck (300+ MPa) während der anfänglichen Elektrolyt- und Kathodenschritte, um die Dichte zu maximieren und Poren zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Stellen Sie sicher, dass Sie einen Vorkompaktierungsschritt für den Elektrolyten verwenden, um ein flaches, stabiles Substrat zu erstellen, bevor Sie die Kathode hinzufügen.

- Wenn Ihr Hauptaugenmerk auf der Datenreproduzierbarkeit liegt: Eine strenge Einhaltung der genauen Druckwerte und Haltezeiten für jede Probe ist wichtiger als das Erreichen der absolut höchsten Dichte.

Letztendlich geht es beim mehrstufigen Pressverfahren nicht nur um Verdichtung; es ist die grundlegende Methode zur Konstruktion der niederohmigen Pfade, die für eine funktionierende Festkörperbatterie erforderlich sind.

Zusammenfassungstabelle:

| Pressschritt | Schlüsselziel | Typischer Druckbereich |

|---|---|---|

| Schritt 1: Elektrolyt-Vorkompaktierung | Erzeugung eines dichten, flachen Substrats | 250–300 MPa |

| Schritt 2: Kathodenverbindung | Maximierung der Haftung & Eliminierung von Hohlräumen | 360–500 MPa |

| Schritt 3: Anodenmontage | Gewährleistung eines sanften, porenfreien Kontakts | Geringerer, sanfter Druck |

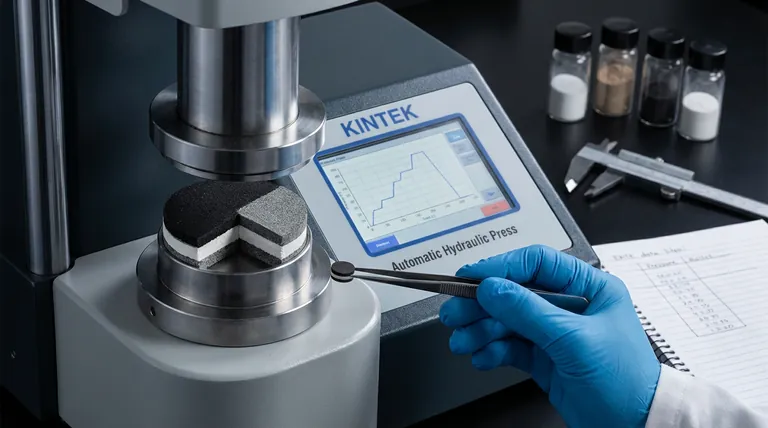

Sind Sie bereit, Hochleistungs-Festkörperbatterien mit Präzision zu entwickeln?

KINTEKs Labor-Hydraulikpressen, einschließlich unserer automatischen und beheizten Laborpressen, sind darauf ausgelegt, die exakte mehrstufige Kontrolle zu liefern, die Sie benötigen. Unsere Geräte gewährleisten die präzise Drucksequenzierung und Reproduzierbarkeit, die für die Entwicklung zuverlässiger Festkörperbatterien entscheidend sind, und helfen Ihnen, den Grenzflächenwiderstand zu minimieren und die Ionen-Transporteffizienz zu maximieren.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Laborpressenlösungen Ihre Forschung und Entwicklung beschleunigen können. Lassen Sie uns gemeinsam die Zukunft der Energiespeicherung gestalten.

Kontaktieren Sie jetzt unsere Experten →

Visuelle Anleitung

Ähnliche Produkte

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Handbuch Labor Hydraulische Pelletpresse Labor Hydraulische Presse

- Automatische hydraulische Laborpresse zum Pressen von XRF- und KBR-Granulat

Andere fragen auch

- Warum wird eine Laborhydraulikpresse für die FTIR-Analyse von ZnONPs verwendet? Perfekte optische Transparenz erzielen

- Was ist die Bedeutung der uniaxialen Druckkontrolle für bismutbasierte Festelektrolyt-Pellets? Steigern Sie die Laborpräzision

- Was sind die Vorteile der Verwendung einer Labor-Hydraulikpresse für Katalysatorproben? Verbesserung der XRD/FTIR-Datengenauigkeit

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der FTIR-Charakterisierung von Silbernanopartikeln?

- Warum ist die Verwendung einer Labor-Hydraulikpresse für die Pelletierung notwendig? Optimierung der Leitfähigkeit von Verbundkathoden