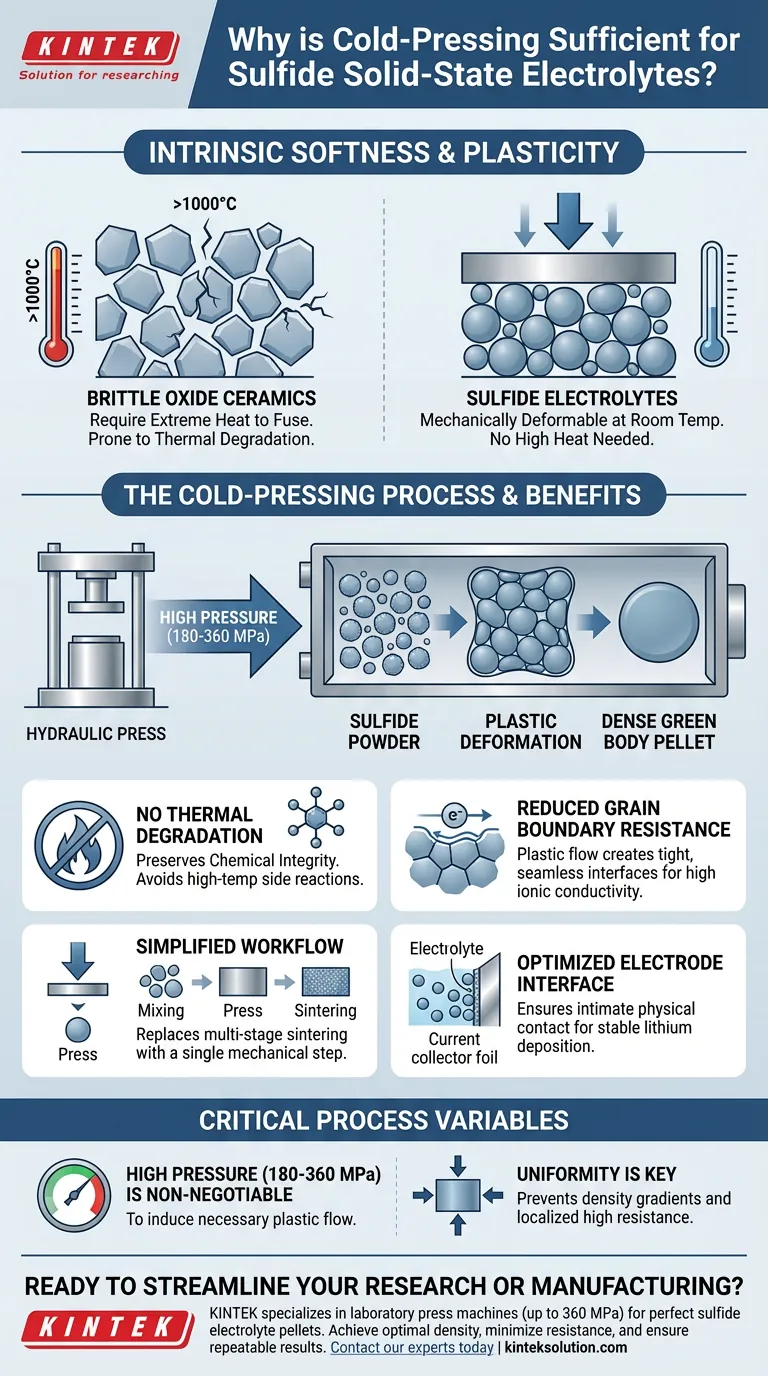

Die Eignung des Kaltpressens für Sulfid-Elektrolyte beruht direkt auf ihren einzigartigen mechanischen Eigenschaften: inhärenter Weichheit und Plastizität. Im Gegensatz zu spröden Oxidkeramiken, die extreme Hitze zum Sintern benötigen, können Sulfidpulver bei Raumtemperatur mechanisch verformt werden. Dies ermöglicht es, das Material durch einfachen hydraulischen Druck zu einem dichten, hochleitfähigen Pellet zu verdichten, wodurch komplexe thermische Prozesse umgangen werden.

Durch die Nutzung der hohen Duktilität von Sulfidmaterialien schafft das Kaltpressen allein durch mechanische Kraft kontinuierliche Ionenleitungswege. Dies macht energieintensive Sinterprozesse überflüssig und verhindert chemische Nebenreaktionen, die oft durch Hochtemperaturbehandlungen verursacht werden.

Die Mechanik der plastischen Verformung

Hohe Dichte ohne Hitze erreichen

Der grundlegende Grund, warum das Kaltpressen funktioniert, liegt in der Reaktion des Materials auf Belastung. Sulfid-Elektrolyte sind deutlich weicher als ihre Oxid-Gegenstücke.

Wenn Druck – typischerweise zwischen 180 und 360 MPa – ausgeübt wird, packen sich die Sulfidpartikel nicht nur enger zusammen; sie erfahren eine plastische Verformung. Die Partikel ändern ihre Form physisch, um Hohlräume zu füllen, was zu einem dichten, kohäsiven Pellet führt (in der Keramik oft als "Grünkörper" bezeichnet, hier aber funktional vollständig).

Reduzierung des Korngrenzenwiderstands

Damit eine Festkörperbatterie funktioniert, müssen sich Lithiumionen leicht von einem Partikel zum nächsten bewegen können. Lücken zwischen den Partikeln erzeugen einen hohen Widerstand.

Da sich die Sulfidpartikel unter Druck verformen, bilden sie enge, nahtlose Grenzflächen zu ihren Nachbarn. Dieser "innige Kontakt" senkt den Korngrenzenwiderstand drastisch und schafft die kontinuierlichen Wege, die für eine hohe Ionenleitfähigkeit notwendig sind.

Betriebliche und chemische Vorteile

Vereinfachung des Herstellungsprozesses

Bei der traditionellen Keramikherstellung (z. B. bei Granat-Elektrolyten) ist das Pressen nur ein vorbereitender Schritt, gefolgt von einem Sintern bei Temperaturen über 1000 °C.

Bei Sulfiden ist das Kaltpressen oft der letzte Konsolidierungsschritt. Dieser Wegfall des Sinterprozesses reduziert den Energieverbrauch und die Komplexität der Ausrüstung erheblich. Er verwandelt den Arbeitsablauf von einem mehrstufigen thermischen Prozess in einen einfachen mechanischen.

Vermeidung thermischer Zersetzung

Sulfidmaterialien können bei hohen Temperaturen chemisch instabil sein.

Durch die Abhängigkeit von der Verdichtung bei Raumtemperatur vermeiden Hersteller das Risiko thermisch induzierter Nebenreaktionen, die die Stöchiometrie des Materials verändern könnten. Dies gewährleistet, dass die chemische Integrität des Elektrolyten vom Pulverstadium bis zum fertigen Pellet erhalten bleibt.

Optimierung der Elektrodenoberfläche

Verbesserung des Elektrodenkontakts

Die Vorteile der Plastizität erstrecken sich über den Elektrolyten selbst hinaus auf seine Wechselwirkung mit anderen Batteriekomponenten.

Bei der Vorbereitung von anodenfreien Batterien oder Testaufbauten sorgt das Kaltpressen für einen innigen physikalischen Kontakt zwischen dem Elektrolyten und dem Stromkollektor oder der Lithiumfolie. Dies reduziert den Grenzflächenwiderstand, was für stabile Lithiumabscheidungs- und Stripping-Zyklen entscheidend ist.

Sicherstellung der Messgenauigkeit

Für Forscher ist die Gleichmäßigkeit dieses Kontakts von größter Bedeutung.

Die Anwendung eines konstanten, gleichmäßigen Drucks mit einer Laborpresse stellt sicher, dass Messungen der Ionenleitfähigkeit genau und wiederholbar sind. Ohne diese mechanische Verdichtung würden die Daten durch schlechten Kontakt verzerrt, anstatt die wahren Eigenschaften des Materials widerzuspiegeln.

Kritische Prozessvariablen (Die Kompromisse)

Die Notwendigkeit hohen Drucks

Obwohl keine Hitze erforderlich ist, ist erhebliche Kraft nicht verhandelbar.

Eine bloße lockere Verdichtung reicht nicht aus; Drücke im Bereich von 180–360 MPa sind erforderlich, um den notwendigen plastischen Fluss zu induzieren. Unzureichender Druck führt zu Hohlräumen, hohem Widerstand und schlechter struktureller Integrität.

Gleichmäßigkeit ist entscheidend

Der Druck muss gleichmäßig über die gesamte Oberfläche ausgeübt werden.

Eine ungleichmäßige Druckverteilung führt zu Dichtegradienten innerhalb des Pellets. Dies kann zu lokalen Bereichen mit hohem Widerstand führen, was während des Batteriebetriebs zu ungleichmäßiger Lithiumabscheidung oder Dendritenbildung führen kann.

Die richtige Wahl für Ihr Ziel treffen

Abhängig von Ihren spezifischen Herstellungs- oder Forschungszielen variiert die Anwendung dieses Prozesses.

- Wenn Ihr Hauptaugenmerk auf der Effizienz der Fertigung liegt: Nutzen Sie das Kaltpressen, um Sinterungsschritte vollständig zu eliminieren und so Energiekosten und Verarbeitungszeit zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ionenleitfähigkeit liegt: Stellen Sie sicher, dass Ihre hydraulische Presse mindestens 360 MPa liefern kann, um die Partikelverformung zu maximieren und den Korngrenzenwiderstand zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Zyklusstabilität liegt: Priorisieren Sie die Gleichmäßigkeit der Druckanwendung, um einen nahtlosen Kontakt zwischen dem Elektrolyten und den Stromkollektoren/Elektroden zu gewährleisten.

Kaltpressen ist nicht nur eine Abkürzung; es ist eine mechanisch überlegene Methode zur Verarbeitung von Sulfiden, die perfekt zu den inhärenten physikalischen Eigenschaften des Materials passt.

Zusammenfassungstabelle:

| Schlüsselfaktor | Warum er für das Kaltpressen wichtig ist |

|---|---|

| Materialweichheit | Ermöglicht die plastische Verformung von Partikeln bei Raumtemperatur unter Druck. |

| Druckbereich | 180-360 MPa ist erforderlich, um dichte, hohlraumfreie Pellets zu erhalten. |

| Korngrenzenwiderstand | Plastischer Fluss erzeugt nahtlose Grenzflächen und ermöglicht hohe Ionenleitfähigkeit. |

| Thermische Stabilität | Vermeidet Hochtemperaturzersetzung und bewahrt die chemische Integrität. |

| Prozessvereinfachung | Ersetzt mehrstufiges Sintern durch einen einzigen mechanischen Schritt. |

Sind Sie bereit, Ihre Forschung oder Herstellung von Festkörperbatterien zu optimieren?

KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer und beheizter Laborpressen, die den präzisen, gleichmäßigen Hochdruck (bis zu 360 MPa) liefern, der für perfekte Sulfid-Elektrolyt-Pellets erforderlich ist. Unsere Geräte helfen Forschern und Herstellern, optimale Dichte zu erreichen, Grenzflächenwiderstände zu minimieren und genaue, wiederholbare Ergebnisse zu erzielen – und das alles ohne die Komplexität und Kosten thermischer Prozesse.

Kontaktieren Sie noch heute unsere Experten, um die perfekte Laborpresse für Ihre spezifische Sulfid-Elektrolyt-Anwendung zu finden und Ihre Effizienz zu steigern.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Automatische hydraulische Laborpresse zum Pressen von XRF- und KBR-Granulat

- Handbuch Labor Hydraulische Pelletpresse Labor Hydraulische Presse

Andere fragen auch

- Was ist die Bedeutung der uniaxialen Druckkontrolle für bismutbasierte Festelektrolyt-Pellets? Steigern Sie die Laborpräzision

- Warum wird eine Laborhydraulikpresse für die FTIR-Analyse von ZnONPs verwendet? Perfekte optische Transparenz erzielen

- Warum ist die Verwendung einer Labor-Hydraulikpresse für die Pelletierung notwendig? Optimierung der Leitfähigkeit von Verbundkathoden

- Warum ist eine Labor-Hydraulikpresse für elektrochemische Testproben notwendig? Gewährleistung von Datenpräzision & Ebenheit

- Was ist die Funktion einer Labor-Hydraulikpresse in der Forschung an Festkörperbatterien? Verbesserung der Pellet-Leistung