Kurz gesagt, das Kaltisostatische Pressen (CIP) ist ein pulvermetallurgisches Verfahren, das zur Verdichtung einer breiten und vielseitigen Palette von Materialien verwendet wird. Die Hauptkandidaten sind Pulvermetalle, technische Keramiken, Hartmetalle, feuerfeste Materialien, Graphit, Kunststoffe und sogar einige Verbundwerkstoffe. Der einheitliche Faktor ist, dass das Ausgangsmaterial in Pulverform vorliegen muss.

Das Kernprinzip von CIP ist seine Fähigkeit, Pulver gleichmäßig zu einem dichten, festen „Grünling“ zu verdichten. Dies macht es zu einem idealen vorbereitenden Schritt für jedes Material, das als Pulver beginnt und eine hohe, konsistente Dichte vor einem abschließenden Festigkeitsverbesserungsprozess wie dem Sintern erfordert.

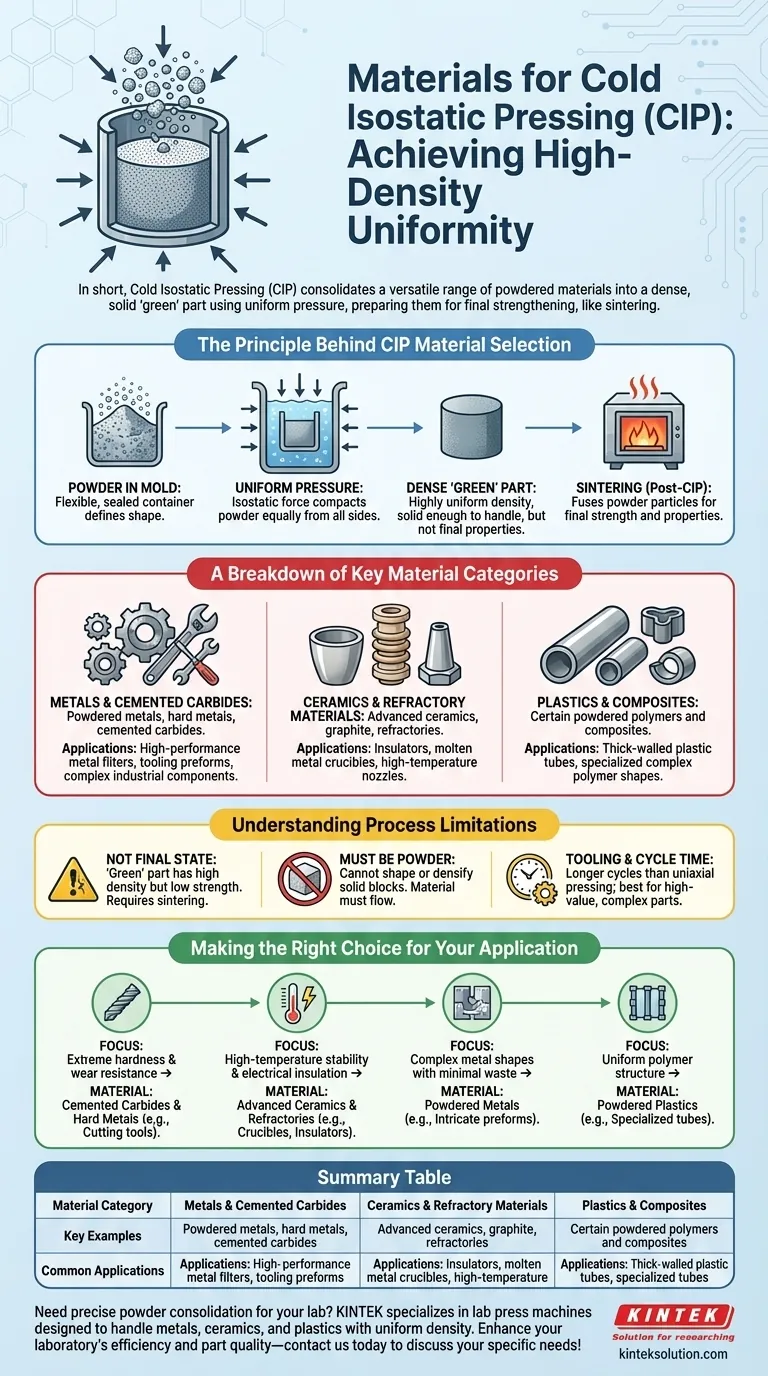

Das Prinzip hinter der CIP-Materialauswahl

Um zu verstehen, welche Materialien geeignet sind, muss man zunächst den Prozess selbst verstehen. Bei CIP geht es nicht um die Formgebung eines massiven Blocks; es geht darum, ein loses Pulver zu einer kohäsiven, hochdichten Masse zu verdichten.

Der Ausgangspunkt: Ein Pulver in einer Form

Der Prozess beginnt damit, dass loses Pulver in einen flexiblen, versiegelten Behälter gegeben wird, der typischerweise aus einem Elastomer wie Gummi oder Polyurethan besteht. Diese „Form“ definiert die ursprüngliche Gestalt des Bauteils.

Der Mechanismus: Gleichmäßiger Druck

Diese versiegelte Form wird dann in eine Flüssigkeit in einem Hochdruckgefäß eingetaucht. Die Flüssigkeit wird unter Druck gesetzt und übt auf jede Oberfläche der flexiblen Form eine gleiche Kraft (isostatisch) aus. Dieser gleichmäßige Druck verdichtet das Pulver im Inneren.

Das Ergebnis: Ein dichter „Grünling“

Dieser Prozess erzeugt ein Bauteil mit sehr gleichmäßiger Dichte, frei von inneren Spannungen und Dichtegradienten, die bei anderen Pressverfahren üblich sind. Dieses verdichtete Bauteil, bekannt als „Grünling“, ist stabil genug, um gehandhabt zu werden, hat aber seine endgültigen Materialeigenschaften noch nicht erreicht.

Eine Aufschlüsselung der wichtigsten Materialkategorien

Da CIP im Grunde eine Technik zur Pulververdichtung ist, erstreckt sich seine Anwendung auf alle Industrien, die mit hochleistungsfähigen Pulvermaterialien arbeiten.

Metalle und Hartmetalle

Pulvermetalle, Hartmetalle und Sinterhartmetalle sind häufige Kandidaten. CIP wird verwendet, um dichte Vorformlinge herzustellen, die dann gesintert und zu Endkomponenten bearbeitet werden können.

Dies ist ideal für die Herstellung von Teilen wie Hochleistungsmetallfiltern oder nahezu formnahen Vorformlingen für komplexe Industriekonstruktionen, wodurch der Bearbeitungsabfall minimiert wird.

Keramiken und feuerfeste Materialien

Technische Keramiken, Graphit und feuerfeste Materialien profitieren immens von CIP. Die erreichte gleichmäßige Dichte ist entscheidend, um Risse und Schwachstellen während der anschließenden Hochtemperatur-Sinterphase zu verhindern.

Häufige Anwendungen umfassen die Herstellung von Keramikisolatoren, Tiegeln für geschmolzenes Metall und Düsen für Hochtemperatur-Industrieprozesse.

Kunststoffe und Verbundwerkstoffe

Bestimmte Polymere und Verbundwerkstoffe in Pulverform können ebenfalls mit CIP verarbeitet werden. Dies wird oft verwendet, um Spezialkomponenten mit gleichmäßigen inneren Strukturen herzustellen.

Ein Hauptbeispiel ist die Herstellung von dickwandigen Kunststoffrohren oder anderen komplexen Polymerformen, die durch traditionelles Formen schwer zu realisieren sind.

Verständnis der Prozessbeschränkungen

Obwohl CIP vielseitig ist, ist es keine Universallösung. Das Verständnis seiner Einschränkungen ist der Schlüssel zu seiner effektiven Nutzung.

Der „Grünling“-Zustand ist nicht der Endzustand

Das Teil, das aus dem CIP-Prozess kommt, ist ein „Grünling“. Er hat eine hohe Dichte, aber eine geringe Festigkeit. Er erfordert fast immer einen sekundären thermischen Prozess, wie das Sintern, um die Pulverpartikel miteinander zu verbinden und die endgültigen gewünschten mechanischen Eigenschaften zu erreichen.

Das Material muss in Pulverform vorliegen

CIP ist ausschließlich eine Methode zur Pulververdichtung. Es kann nicht verwendet werden, um massive Blöcke aus Metall, Keramik oder Kunststoff zu formen oder zu verdichten. Das Material muss in der Lage sein, unter Druck zu fließen und sich zu verdichten.

Werkzeuge und Zykluszeit

Die flexiblen Formen haben eine begrenzte Lebensdauer und müssen für die spezifische Teilegeometrie ausgelegt sein. Obwohl CIP sehr effektiv ist, können die Zykluszeiten im Vergleich zum uniaxialen Pressen länger sein, was es besser für hochwertige Komponenten als für Massenteile geeignet macht.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Materials für CIP hängt vollständig von den Leistungsanforderungen Ihres Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: Hartmetalle und Sinterhartmetalle sind Ihre idealen Kandidaten für die Herstellung von Werkzeugen und Schneidkomponenten.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturstabilität und elektrischer Isolierung liegt: Technische Keramiken und feuerfeste Materialien bieten die beste Leistung für Teile wie Tiegel und Isolatoren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Metallformen mit minimalem Abfall liegt: Pulvermetalle ermöglichen es Ihnen, komplizierte Vorformlinge zu produzieren, die der gewünschten Endform sehr nahekommen.

- Wenn Ihr Hauptaugenmerk auf einer einheitlichen Polymerstruktur liegt: Kunststoffpulver können verwendet werden, um dichte, homogene Bauteile wie spezielle Rohre oder Blöcke zu bilden.

Letztendlich ermöglicht CIP Ingenieuren die Herstellung von Bauteilen mit hoher Integrität aus einer Vielzahl fortschrittlicher Pulvermaterialien, die auf andere Weise schwer oder unmöglich zu formen wären.

Zusammenfassungstabelle:

| Materialkategorie | Wichtige Beispiele | Häufige Anwendungen |

|---|---|---|

| Metalle und Hartmetalle | Pulvermetalle, Hartmetalle, Sinterhartmetalle | Hochleistungsfilter, Werkzeugvorformlinge |

| Keramiken und feuerfeste Materialien | Technische Keramiken, Graphit, feuerfeste Materialien | Isolatoren, Tiegel, Düsen |

| Kunststoffe und Verbundwerkstoffe | Polymere, Verbundwerkstoffe in Pulverform | Dickwandige Rohre, komplexe Formen |

Präzise Pulververdichtung für Ihr Labor benötigt? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die für die Verarbeitung von Materialien wie Metallen, Keramiken und Kunststoffen mit gleichmäßiger Dichte ausgelegt sind. Steigern Sie die Effizienz und Teilequalität Ihres Labors – kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Projekte unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

Andere fragen auch

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen

- Welche technischen Vorteile bietet eine Kaltisostatische Presse für Mg-SiC-Nanokomposite? Erzielen Sie überlegene Gleichmäßigkeit

- Welche Vorteile bietet das elektrische Kaltisostatische Pressen (CIP) gegenüber dem manuellen CIP? Steigerung von Effizienz und Konsistenz

- Was sind die Vorteile der Verwendung einer Labor-Kaltisostatischen Presse (CIP) für die Formgebung von Wolframboridpulver?

- Warum wird Kaltisostatisches Pressen (CIP) gegenüber einfachem uniaxialem Pressen für Zirkonoxid bevorzugt? Erreichen einer gleichmäßigen Dichte.