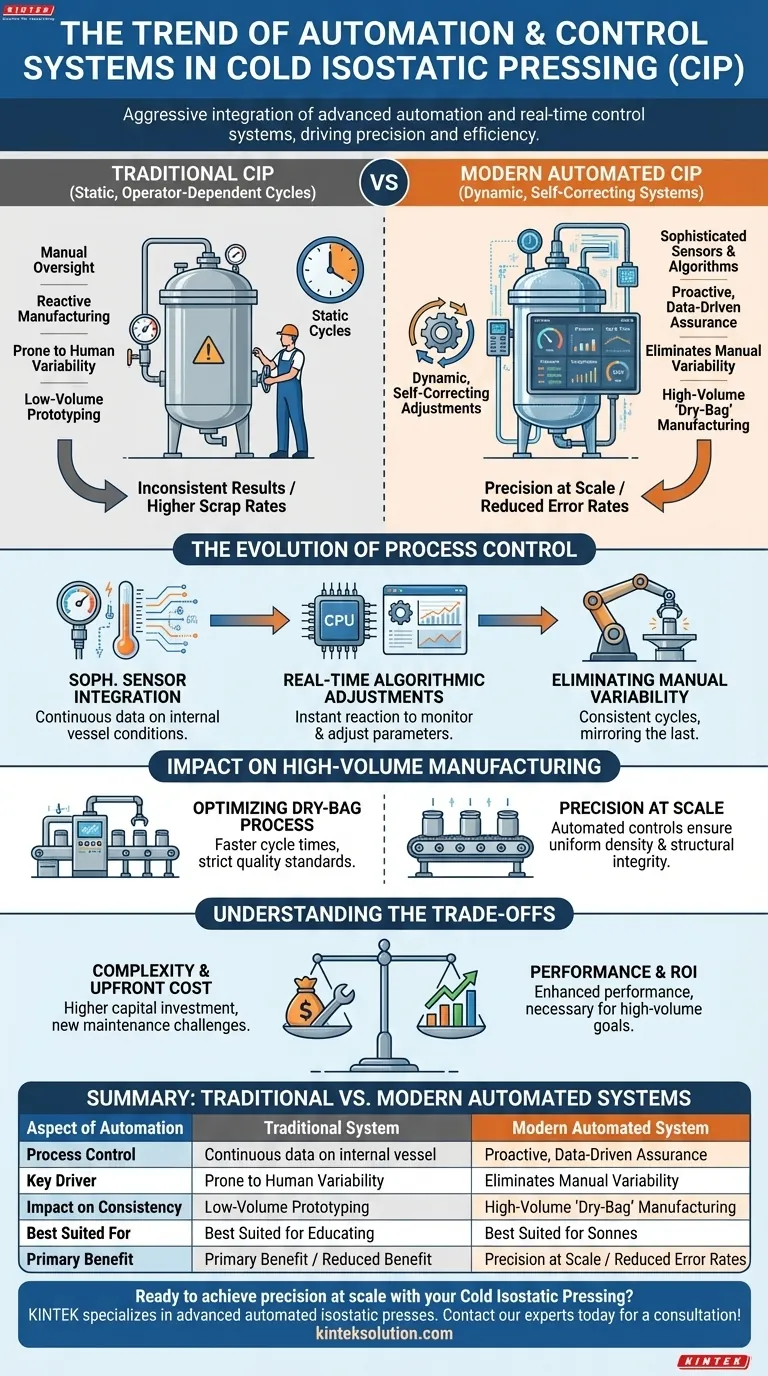

Der bestimmende Trend in der Kaltisostatischen Pressen (CIP)-Technologie ist die aggressive Integration fortschrittlicher Automatisierungs- und Echtzeit-Steuerungssysteme. Dieser Wandel ist am deutlichsten in volumenstarken „Trockenbeutel“-Prozessen zu beobachten, bei denen hochentwickelte Algorithmen und Sensoren die manuelle Überwachung ersetzen, um Präzision und Effizienz zu steigern.

Mit der Weiterentwicklung der CIP-Technologie bewegt sich die Industrie von statischen, bedienerabhängigen Zyklen hin zu dynamischen, selbstkorrigierenden Systemen. Durch die Nutzung von Echtzeitdaten zur Steuerung von Druck und Temperatur reduzieren die Hersteller die Fehlerraten und den manuellen Eingriff erheblich.

Die Evolution der Prozesssteuerung

Integration hochentwickelter Sensoren

Die moderne CIP-Landschaft ist durch den Einsatz hochempfindlicher Überwachungsgeräte gekennzeichnet. Diese fortschrittlichen Sensoren liefern einen kontinuierlichen Datenstrom über die internen Bedingungen des Druckbehälters.

Echtzeit-Algorithmen-Anpassungen

Die Datenerfassung wird nun mit Steuerungsalgorithmen kombiniert, die sofort reagieren können. Diese Systeme überwachen kritische Parameter – insbesondere Druck und Temperatur – und passen die Einstellungen in Echtzeit automatisch an, um optimale Bedingungen aufrechtzuerhalten.

Eliminierung manueller Variabilität

Das Hauptziel dieser Steuerungssysteme ist die Reduzierung des manuellen Eingriffs. Durch die Automatisierung von Anpassungen stellen die Hersteller sicher, dass jeder Zyklus dem vorherigen gleicht, und beseitigen so die Inkonsistenzen, die dem menschlichen Betrieb innewohnen.

Auswirkungen auf die volumenstarke Fertigung

Optimierung des Trockenbeutel-Prozesses

Dieser Trend hat die größten Auswirkungen auf den „Trockenbeutel“-Prozess, der für die volumenstarke Produktion konzipiert ist. Die Automatisierung ermöglicht es dieser Methode, schnellere Zykluszeiten zu erreichen und gleichzeitig strenge Qualitätsstandards einzuhalten.

Präzision im großen Maßstab

Bei der Massenproduktion können geringfügige Abweichungen im Druck zu erheblichen Ausschussraten führen. Automatisierte Steuerungen sorgen für Präzision und gewährleisten eine gleichmäßige Dichte und strukturelle Integrität über Tausende von Teilen hinweg.

Verständnis der Kompromisse

Komplexität und Anschaffungskosten

Obwohl die Automatisierung die Leistung verbessert, erhöht sie die anfängliche Eintrittsbarriere. Die Implementierung fortschrittlicher Sensoren und Steuerungslogik erfordert eine höhere Kapitalinvestition im Vergleich zu herkömmlichen, manuell betriebenen Systemen.

Wartung und technisches Fachwissen

Der Wandel hin zur digitalen Steuerung bringt neue Herausforderungen bei der Wartung mit sich. Die Betriebe müssen sicherstellen, dass sie über das technische Fachwissen verfügen, um komplexe Sensor-Schleifen und Software-Algorithmen zu beheben und nicht nur mechanische Komponenten.

Die richtige Wahl für Ihre Ziele treffen

Die Entscheidung, ob in diese fortschrittlichen Systeme investiert werden soll, hängt weitgehend von Ihrem Produktionsumfang und Ihrer Toleranz gegenüber Schwankungen ab.

- Wenn Ihr Hauptaugenmerk auf konsistenter Volumenproduktion liegt: Priorisieren Sie „Trockenbeutel“-Systeme mit integrierten algorithmischen Steuerungen, um die Zykluszeit zu minimieren und menschliche Fehler zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Prototypenentwicklung in geringen Stückzahlen liegt: Bewerten Sie, ob die hohen Kosten der fortschrittlichen Automatisierung einen notwendigen ROI bieten oder ob manuelle Präzision für Ihren Durchsatz ausreichend ist.

Die Übernahme dieses Trends ermöglicht den Übergang von einer reaktiven Fertigung zu einer proaktiven, datengesteuerten Prozesssicherheit.

Zusammenfassungstabelle:

| Aspekt der Automatisierung | Traditionelles System | Modernes automatisiertes System |

|---|---|---|

| Prozesssteuerung | Statische, bedienerabhängige Zyklen | Dynamische, selbstkorrigierende Echtzeit-Anpassungen |

| Haupttreiber | Manuelle Überwachung | Hochentwickelte Algorithmen und Sensoren |

| Auswirkungen auf die Konsistenz | Anfällig für menschliche Schwankungen | Hohe Wiederholbarkeit und Gleichmäßigkeit |

| Am besten geeignet für | Prototypenentwicklung in geringen Stückzahlen | Volumenstarke „Trockenbeutel“-Fertigung |

| Hauptvorteil | Geringere Anschaffungskosten | Präzision im großen Maßstab, reduzierte Fehlerraten |

Bereit, Präzision im großen Maßstab mit Ihrer Kaltisostatischen Pressung zu erreichen?

Bei KINTEK sind wir auf fortschrittliche Laborpressen spezialisiert, einschließlich automatisierter isostatischer Pressen, die für konsistente Volumenproduktion entwickelt wurden. Unsere Systeme integrieren die oben beschriebenen hochentwickelten Sensoren und Steuerungslogiken und helfen Ihnen, manuelle Schwankungen zu eliminieren und Ausschussraten zu reduzieren.

Lassen Sie uns besprechen, wie unsere automatisierten CIP-Lösungen Effizienz und Qualität in Ihrem Labor oder Ihrer Produktionslinie steigern können.

Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

Andere fragen auch

- In welchen Branchen wird das CIP üblicherweise eingesetzt?Entdecken Sie die Schlüsselsektoren des kaltisostatischen Pressens

- Was sind die Vorteile einer einheitlichen Dichte und strukturellen Integrität bei CIP?Erzielen Sie überragende Leistung und Zuverlässigkeit

- Was ist das Standardverfahren für die Kaltisostatische Pressung (CIP)? Gleichmäßige Materialdichte meistern

- Was sind die Vorteile der Verwendung einer Labor-Kaltisostatischen Presse (CIP) für die Formgebung von Wolframboridpulver?

- Welche technischen Vorteile bietet eine Kaltisostatische Presse für Mg-SiC-Nanokomposite? Erzielen Sie überlegene Gleichmäßigkeit