In seiner direktesten Rolle, Heiß-Isostatisches Pressen (HIP) ist eine Nachbearbeitungsmethode, bei der eine Kombination aus hohem Inertgasdruck und erhöhter Temperatur zur Beseitigung interner Defekte in einem Bauteil eingesetzt wird.Bei diesem Verfahren werden interne Hohlräume, wie z. B. Porosität aus dem Guss oder der additiven Fertigung, kollabiert und das Material durch Diffusion wieder zusammengefügt, so dass ein vollständig dichtes, strukturell einwandfreies Teil entsteht.

Heiß-Isostatisches Pressen ist mehr als ein einfacher Reparaturprozess; es ist ein transformativer Schritt, der die innere Integrität eines Materials grundlegend verbessert.Durch die Beseitigung von Defekten auf mikroskopischer Ebene steigert HIP die Leistung und Zuverlässigkeit eines Bauteils, so dass es auch den Anforderungen der kritischsten Anwendungen gerecht wird.

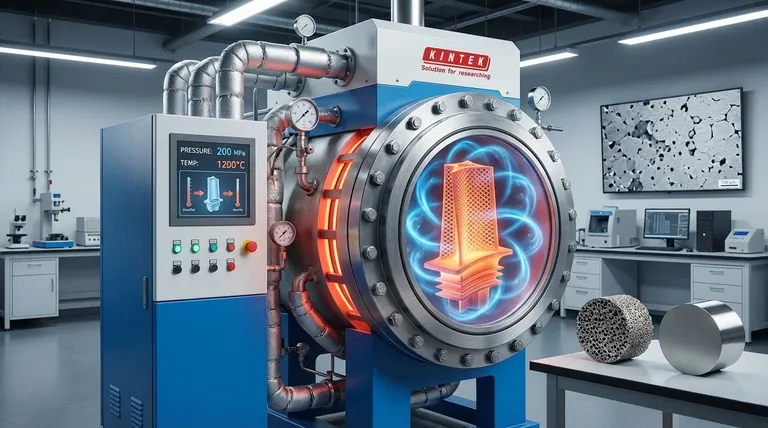

Wie HIP interne Defekte heilt

HIP ist nicht nur eine Oberflächenbehandlung, sondern ein thermomechanisches Verfahren, das ein Teil von innen heraus neu gestaltet.Seine Wirksamkeit beruht auf der präzisen Anwendung grundlegender physikalischer Prinzipien.

Der grundlegende Mechanismus:Druck und Temperatur

Bei diesem Verfahren wird ein Bauteil in einen Hochdruckbehälter gelegt.Das Gefäß wird auf eine Temperatur unterhalb des Schmelzpunkts des Materials erhitzt und gleichzeitig mit einem Inertgas, wie Argon, unter Druck gesetzt.

Die hohe Temperatur erweicht das Material, so dass es sich plastisch verformen lässt.Der hohe, gleichmäßige Druck wirkt auf alle Oberflächen, wodurch die inneren Hohlräume und Poren unter der Kraft zusammenbrechen.

Bei diesen hohen Temperaturen können die Atome über die kollabierten Hohlraumgrenzen wandern und starke metallurgische Bindungen in einem Prozess schaffen, der als Diffusionsbindungen .Dadurch wird der Defekt dauerhaft geheilt.

Eliminierung von Porosität und Hohlräumen

Porosität ist ein häufiges Problem bei Teilen, die durch Gießen, Sintern oder additive Fertigung (3D-Druck) hergestellt werden.Diese mikroskopisch kleinen Hohlräume wirken als Spannungskonzentratoren und werden zu Ansatzpunkten für Risse und Materialversagen.

HIP zielt direkt auf diese Porosität ab.Der isostatische (gleichmäßige) Druck sorgt dafür, dass das Teil aus allen Richtungen gepresst wird, wodurch die inneren Lücken effektiv geschlossen werden, ohne die äußere Geometrie des Bauteils zu verzerren.

Erreichen einer nahezu perfekten Dichte

Das ultimative Ziel der Fehlersanierung ist die Herstellung eines homogenen Materials.Durch die Beseitigung interner Hohlräume kann HIP die Dichte eines Teils auf nahezu 100% des theoretischen Maximums erhöhen .

Diese Verdichtung steht in direktem Zusammenhang mit einer dramatischen Verbesserung der Materialeigenschaften und macht aus einem Standardbauteil ein Hochleistungsbauteil.

Die Auswirkungen auf die Materialeigenschaften

Die Beseitigung von Defekten ist der Mechanismus, aber der wahre Wert von HIP liegt in der deutlichen Verbesserung der Leistung und Zuverlässigkeit des Endprodukts.

Verbesserte mechanische Leistung

Ein vollständig dichtes Teil ist von Natur aus fester.Durch die Beseitigung interner Defekte verbessert HIP die Duktilität eines Bauteils Duktilität, Bruchzähigkeit und Ermüdungslebensdauer .Dies ist für Teile, die zyklischen Belastungen ausgesetzt sind, wie Triebwerkskomponenten oder Turbinenschaufeln, entscheidend.

Gleichmäßigeres Mikrogefüge

Das HIP-Verfahren schließt nicht nur Hohlräume, sondern trägt auch zur Homogenisierung der inneren Kornstruktur des Materials bei.Dies führt zu gleichmäßigeren und besser vorhersehbaren mechanischen Eigenschaften des gesamten Bauteils und verringert das Risiko unerwarteter Ausfälle.

Geringerer Ausschuss und Materialverlust

Bei hochwertigen Bauteilen, insbesondere in Branchen wie der Luft- und Raumfahrt, würde ein Teil mit interner Porosität in der Regel verschrottet werden.HIP bietet eine zuverlässige Methode zur Wiederherstellung dieser Teile, wodurch die Produktionsausbeute erheblich verbessert und kostspieliger Abfall reduziert wird.

Verständnis der Kompromisse und Einschränkungen

HIP ist zwar leistungsstark, aber keine Universallösung.Um es richtig anwenden zu können, muss man seine Grenzen kennen.

Nur interne Defekte werden geheilt

Dies ist die wichtigste Einschränkung.HIP ist auf eine "gasdichte" Außenhaut angewiesen, um zu funktionieren.Wenn ein Defekt oder eine Pore mit der Oberfläche des Bauteils verbunden ist, füllt das Hochdruckgas den Hohlraum einfach aus, anstatt ihn zu kollabieren.

Material- und Temperatureinschränkungen

Die Temperatur für den HIP-Zyklus muss sorgfältig ausgewählt werden.Sie muss hoch genug sein, um eine Materialdiffusion zu ermöglichen, aber niedrig genug, um ein Schmelzen, Kornwachstum oder eine andere Verschlechterung der gewünschten Mikrostruktur des Materials zu vermeiden.

Ein zusätzlicher Herstellungsschritt

HIP ist ein Chargenverfahren, das den gesamten Produktionszyklus sowohl zeitlich als auch kostenmäßig verlängert.Seine Anwendung muss durch den Bedarf an verbesserter Leistung, Zuverlässigkeit oder den hohen Wert des zu behandelnden Bauteils gerechtfertigt sein.

Die richtige Wahl für Ihr Ziel treffen

Bei der Entscheidung, ob HIP eingesetzt werden soll, müssen die Vorteile gegen die Kosten und Prozessbeschränkungen abgewogen werden.

- Wenn Ihr Hauptaugenmerk auf der Rettung hochwertiger Guss- oder 3D-gedruckter Teile liegt: HIP ist eine äußerst wirksame Methode zur Beseitigung interner Porosität und zur deutlichen Reduzierung der Ausschussrate.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Leistung für kritische Anwendungen liegt: HIP sollte als erforderlicher Nachbearbeitungsschritt betrachtet werden, um die volle Dichte zu erreichen und überlegene mechanische Eigenschaften wie Ermüdungsfestigkeit zu erzielen.

- Wenn Ihr Hauptaugenmerk auf unkritischen Komponenten mit geringeren Leistungsanforderungen liegt: Die zusätzlichen Kosten und die Zykluszeit des HIP-Verfahrens sind unter Umständen nicht gerechtfertigt, wenn eine geringfügige innere Porosität die Funktion des Teils nicht beeinträchtigt.

Letztendlich wird ein Bauteil durch das Heiß-Isostatische Pressen von innen nach außen verändert, um sicherzustellen, dass seine innere Struktur ebenso solide ist wie sein äußeres Design.

Zusammenfassende Tabelle:

| Aspekt | Wichtige Details |

|---|---|

| Primäre Aufgabe | Beseitigt interne Defekte wie Porosität in gegossenen oder 3D-gedruckten Teilen unter hohem Druck und hoher Temperatur. |

| Wesentliche Vorteile | Erhöht die Dichte auf nahezu 100 %, verbessert die mechanischen Eigenschaften (z. B. Ermüdungsfestigkeit, Zähigkeit) und reduziert den Materialabfall. |

| Beschränkungen | Heilt nur interne Defekte mit einer gasdichten Oberfläche; verursacht zusätzliche Kosten und Zeitaufwand; erfordert präzise Temperaturkontrolle. |

| Ideale Anwendungsfälle | Bergung hochwertiger Teile, Maximierung der Leistung in kritischen Anwendungen (z. B. Luft- und Raumfahrt, Medizin). |

Schöpfen Sie das volle Potenzial Ihres Labors mit den modernen Laborpressen von KINTEK aus! Ganz gleich, ob Sie mit automatischen Laborpressen, isostatischen Pressen oder beheizten Laborpressen arbeiten, unsere Lösungen sorgen für präzise Fehlerbehebung, erhöhte Materialdichte und verbesserte Zuverlässigkeit Ihrer kritischen Komponenten.Lassen Sie sich nicht von internen Defekten aufhalten. Kontaktieren Sie uns noch heute um zu besprechen, wie wir Ihre Laborprozesse optimieren und Ihre Forschungsergebnisse steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Beheizte hydraulische Presse Maschine mit beheizten Platten für Vakuum-Box-Labor-Heißpresse

- Manuelle beheizte hydraulische Laborpresse mit heißen Platten

Andere fragen auch

- Welche Rolle spielt eine hydraulische Heizpresse bei der Materialprüfung? Erzielen Sie überlegene Daten für Forschung & Qualitätskontrolle

- Wie wird die Temperatur der Heizplatte in einer hydraulischen Laborpresse gesteuert? Thermische Präzision erreichen (20°C-200°C)

- Was sind die industriellen Anwendungen einer hydraulischen Heizpresse? Effizienzsteigerung bei Laminierung, Verklebung und F&E

- Warum ist die Verwendung von Heizgeräten für die Entwässerung von Hanfsamenöl-Biodiesel notwendig? Experten-Qualitätsleitfaden

- Was sind die wichtigsten technischen Anforderungen an eine Heißpresse? Beherrschung von Druck und thermischer Präzision