Im militärischen Sektor ist das Kaltisostatische Pressen (CIP) ein entscheidender Herstellungsprozess, der zur Produktion hochhaltbarer und leichter Komponenten für Anwendungen eingesetzt wird, bei denen ein Versagen keine Option ist. Es ist die Technologie hinter Schlüsselkomponenten in fortschrittlichen Panzerungen, Raketensystemen und gehärteter Kommunikationshardware, die unter extremen Umgebungs- und mechanischen Belastungen fehlerfrei funktionieren muss.

Der wahre Wert von CIP in einem militärischen Kontext liegt nicht nur in den Teilen, die es herstellt, sondern in den grundlegenden Eigenschaften, die es verleiht. Der Prozess ermöglicht eine nahezu perfekte Materialgleichmäßigkeit und eliminiert die mikroskopisch kleinen Schwachstellen, die in kritischen Einsatzumgebungen zu katastrophalen Ausfällen führen könnten.

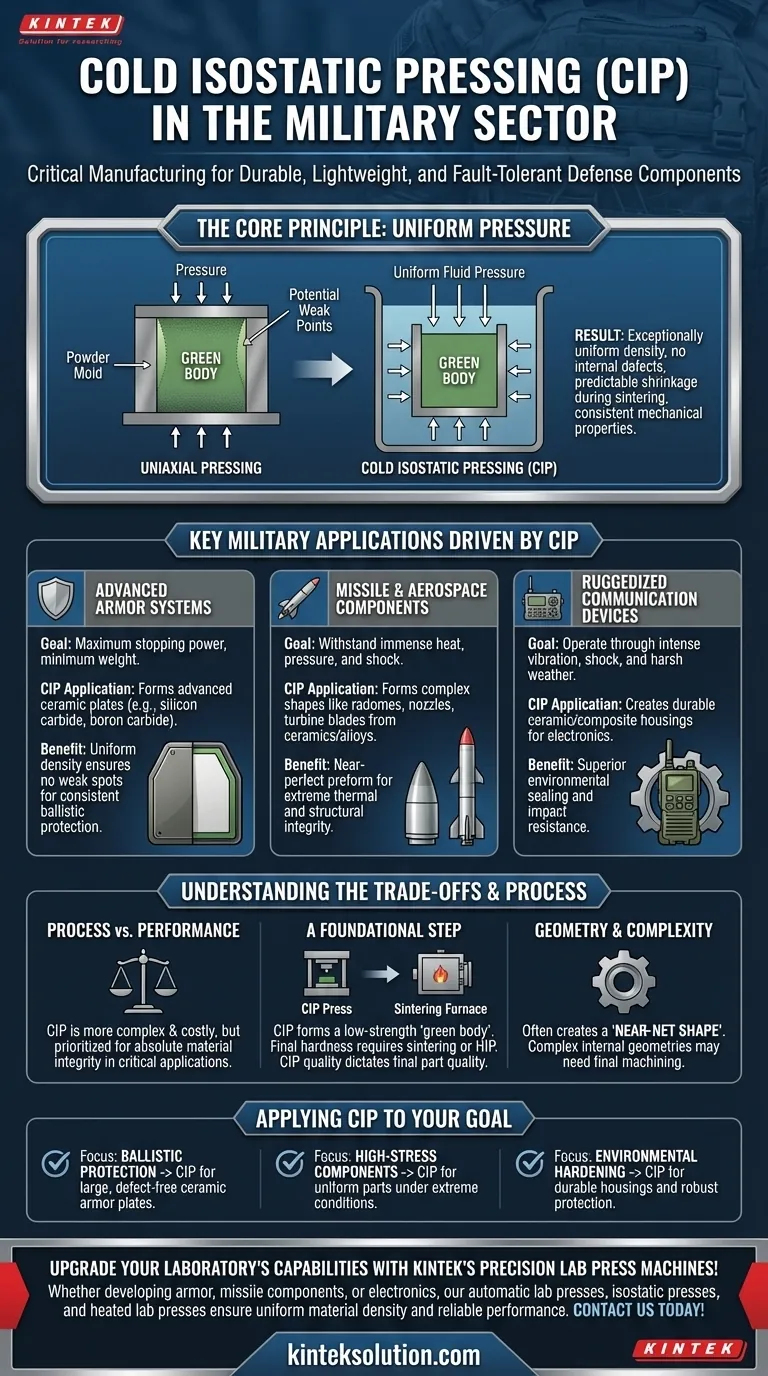

Das Kernprinzip: Warum gleichmäßiger Druck wichtig ist

CIP ist ein pulvermetallurgischer Prozess, bei dem ein pulverförmiges Material – sei es Keramik, Metall oder ein Verbundwerkstoff – vor der endgültigen Wärmebehandlung zu einer festen Form verdichtet wird. Der einzigartige Vorteil der Methode liegt in der Art und Weise, wie Druck ausgeübt wird.

Wie CIP funktioniert

Anstatt ein Pulver aus einer oder zwei Richtungen zu pressen (uniaxiales Pressen), wird bei CIP die pulvergefüllte Form in eine Flüssigkeit getaucht. Diese Flüssigkeit wird dann unter Druck gesetzt, wodurch das Pulver mit vollkommen gleichem Druck gleichzeitig aus allen Richtungen verdichtet wird.

Der Vorteil des „Grünkörpers“

Dieser Prozess erzeugt ein vorgesintertes Teil, bekannt als „Grünkörper“, mit außergewöhnlich gleichmäßiger Dichte. Es gibt keine inneren Gradienten, Hohlräume oder verborgenen Spannungslinien, die beim einseitigen Pressen entstehen könnten.

Vorhersehbare Leistung, keine Überraschungen

Diese Gleichmäßigkeit ist der Schlüssel zur Zuverlässigkeit. Ein Grünkörper mit konsistenter Dichte schrumpft während der abschließenden Sinterphase (Erhitzung) vorhersehbar und gleichmäßig. Das Ergebnis ist ein fertiges Bauteil ohne interne Defekte, das sicherstellt, dass seine mechanischen Eigenschaften über das gesamte Teil hinweg konsistent sind.

Schlüsselanwendungen im Militär, angetrieben durch CIP

Die einzigartigen Eigenschaften, die durch CIP erzielt werden, erfüllen direkt die kompromisslosen Anforderungen moderner Verteidigungshardware.

Fortschrittliche Panzerungssysteme

Bei Panzerungen ist maximale Stoppwirkung bei minimalem Gewicht das Ziel. CIP wird verwendet, um fortschrittliche Keramikplatten (wie Siliziumkarbid oder Borcarbid) zu formen, die sowohl unglaublich hart als auch leicht sind. Die gleichmäßige Dichte stellt sicher, dass es keine Schwachstellen gibt, was einen konsistenten ballistischen Schutz über die gesamte Oberfläche bietet.

Raketen- und Luftfahrtkomponenten

Komponenten wie Raketennasenspitzen (Radome), Raketendüsen oder Turbinenschaufeln müssen immenser Hitze, Druck und mechanischen Schocks standhalten. CIP wird verwendet, um diese komplexen Formen aus Hochleistungskeramiken oder Metalllegierungen zu formen, wodurch ein nahezu perfekter Vorformling entsteht, der gesintert werden kann, um extreme thermische und strukturelle Integrität zu erreichen.

Robuste Kommunikationsgeräte

Militärelektronik muss bei starken Vibrationen, Schocks und rauem Wetter funktionieren. CIP wird verwendet, um langlebige Keramik- oder Verbundgehäuse herzustellen, die empfindliche interne Komponenten schützen. Der Prozess ermöglicht komplexe Formen, die die Elektronik perfekt umschließen und gleichzeitig überlegene Umweltabdichtung und Stoßfestigkeit bieten.

Abwägungen verstehen

Obwohl leistungsstark, ist CIP ein spezialisierter Prozess, der aus bestimmten Gründen gewählt wird. Es ist keine Universallösung.

Prozess vs. Leistung

CIP ist komplexer und kostspieliger als einfachere Pulververdichtungsverfahren. Die Entscheidung für dessen Einsatz ist eine direkte Abwägung, bei der die für eine kritische Anwendung erforderliche absolute Materialintegrität über niedrigere Herstellungskosten gestellt wird.

Ein grundlegender Schritt, nicht der letzte

Ein CIP-geformter „Grünkörper“ hat an sich nur sehr wenig Festigkeit. Seine endgültigen Eigenschaften wie Härte und Haltbarkeit werden erst nach einem nachfolgenden Hochtemperaturprozess, wie dem Sintern oder dem Heißisostatischen Pressen (HIP), erreicht. Die Qualität der CIP-Phase bestimmt jedoch die Qualität des Endteils.

Geometrie und Komplexität

Obwohl CIP komplexe äußere Formen herstellen kann, können hochkomplexe interne Geometrien mit CIP allein schwierig zu erzeugen sein. Es wird oft verwendet, um eine „endkonturnahe Form“ (near-net shape) zu erzeugen – ein Teil, das seiner endgültigen Form sehr nahe kommt, aber möglicherweise eine Endbearbeitung für Präzisionsmerkmale erfordert.

Anwendung von CIP für Ihr Ziel

Die Entscheidung, CIP zu spezifizieren, wird vollständig von den betrieblichen Anforderungen der Komponente bestimmt.

- Wenn Ihr Hauptaugenmerk auf dem ballistischen Schutz liegt: CIP ist die optimale Wahl für die Herstellung großer, fehlerfreier Keramikpanzerplatten mit konsistenter, zuverlässiger Stoppwirkung.

- Wenn Ihr Hauptaugenmerk auf hochbelasteten Komponenten liegt: Verwenden Sie CIP, um einen gleichmäßigen Grünkörper für Teile zu formen, die extremen Temperaturen und Kräften ausgesetzt sind, um sicherzustellen, dass keine verborgenen Fehler die strukturelle Integrität beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf der Umwelthärtung liegt: CIP liefert langlebige, endkonturnahe Gehäuse, die empfindliche Elektronik robust vor Stößen, Vibrationen und den Elementen schützen.

Letztendlich ist das Kaltisostatische Pressen eine grundlegende Technologie, die die Produktion von Materialien der nächsten Generation ermöglicht, die für die Aufrechterhaltung eines entscheidenden technologischen Vorsprungs im Verteidigungssektor unerlässlich sind.

Zusammenfassungstabelle:

| Anwendung | Wesentliche Vorteile |

|---|---|

| Fortschrittliche Panzerungssysteme | Gleichmäßige Dichte für konsistenten ballistischen Schutz |

| Raketen- und Luftfahrtkomponenten | Hohe thermische und strukturelle Integrität |

| Robuste Kommunikationsgeräte | Überragende Stoßfestigkeit und Umgebungsabdichtung |

Rüsten Sie die Kapazitäten Ihres Labors mit den Präzisions-Laborpressen von KINTEK auf! Egal, ob Sie fortschrittliche Panzerungen, Raketenkomponenten oder robuste Elektronik entwickeln, unsere automatischen Laborpressen, isostatischen Pressen und beheizten Laborpressen gewährleisten eine gleichmäßige Materialdichte und zuverlässige Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre spezifischen militärischen und Laboranforderungen erfüllen können –Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

Andere fragen auch

- Was sind die Vorteile des kalt-isostatischen Pressens (CIP) gegenüber dem uniaxialen Matrizenpressen? Gleichmäßige Dichte und komplexe Formen erreichen

- Warum ist das Kaltisostatische Pressen (CIP) für Li/Li3PS4-LiI/Li-Batterien unerlässlich? Nahtlose Schnittstellen erzielen

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen

- Welche Faktoren beeinflussen die Effizienz des kalten isostatischen Pressens? Optimieren Sie Pulver und Werkzeuge für bessere Ergebnisse

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?