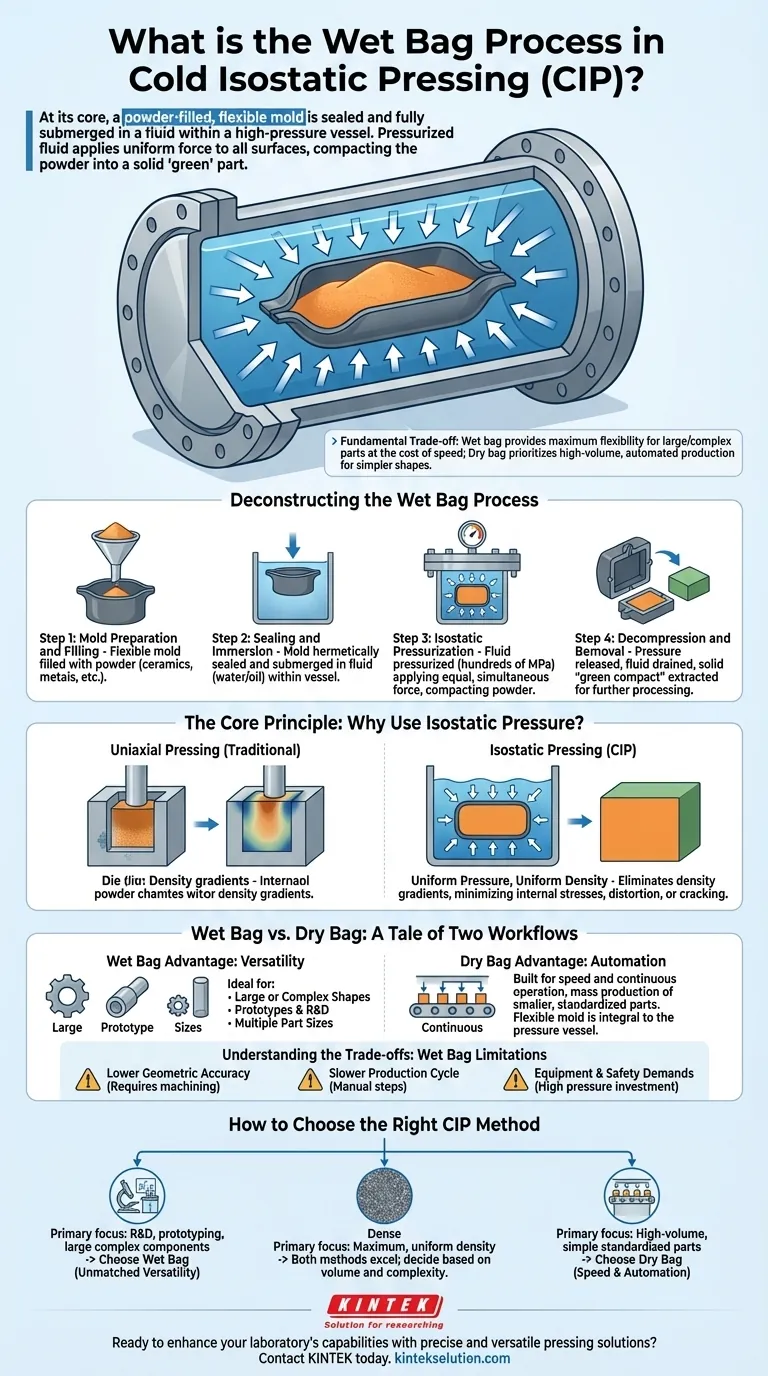

Im Kern ist das Nassbeutelverfahren beim Kalten Isostatischen Pressen (KIP) eine Methode, bei der eine pulvergefüllte, flexible Form versiegelt und dann vollständig in einer Flüssigkeit in einem Hochdruckbehälter eingetaucht wird. Die Flüssigkeit wird anschließend unter Druck gesetzt, wodurch eine gleichmäßige Kraft auf alle Oberflächen der Form ausgeübt wird. Dies verdichtet das Pulver zu einem festen, gleichmäßigen „Grünteil“, das stark genug für die Handhabung und weitere Verarbeitung ist.

Die Wahl zwischen Nassbeutel- und Trockenbeutel-KIP hängt nicht davon ab, welches überlegen ist, sondern von einem grundlegenden Kompromiss: Das Nassbeutelverfahren bietet maximale Flexibilität für große oder komplexe Teile auf Kosten der Geschwindigkeit, während das Trockenbeutelverfahren der Produktion großer Stückzahlen und der Automatisierung für einfachere Formen den Vorrang gibt.

Das Nassbeutelverfahren im Detail

Der Begriff „Nassbeutel“ bezieht sich direkt auf den entscheidenden Schritt des Prozesses: Die Form oder der „Beutel“ kommt direkt mit der Druckflüssigkeit in Kontakt.

Schritt 1: Formvorbereitung und -füllung

Zuerst wird eine flexible, elastomere Form in der gewünschten Gestalt des Endbauteils erstellt. Diese Form wird dann sorgfältig mit dem pulverförmigen Material gefüllt, das von Keramik und Metallen bis hin zu Graphit und Kunststoffen reichen kann.

Schritt 2: Versiegelung und Eintauchen

Die gefüllte Form wird hermetisch versiegelt, um zu verhindern, dass die Druckflüssigkeit das Pulver verunreinigt. Die gesamte versiegelte Anordnung wird dann in einen Hochdruckbehälter geladen und in ein flüssiges Medium, typischerweise Wasser oder Öl, getaucht.

Schritt 3: Isostatisches Pressen

Der Behälter wird versiegelt und die Flüssigkeit wird unter Druck gesetzt, üblicherweise auf mehrere hundert Megapascal (MPa). Da der Druck hydrostatisch übertragen wird, wird er gleichmäßig und gleichzeitig auf jede Oberfläche der Form ausgeübt. Dies verdichtet das Pulver zu einer festen Masse mit einer sehr gleichmäßigen Dichte.

Schritt 4: Druckentlastung und Entnahme

Nach einer festgelegten Zeit wird der Behälter druckentlastet, die Flüssigkeit abgelassen und die Form entnommen. Das resultierende feste Teil, bekannt als „Grünling“, wird dann vorsichtig aus der flexiblen Form entnommen. Es besitzt nun ausreichende Festigkeit, um gehandhabt, bearbeitet oder zu einem nachfolgenden Sinterofen transportiert zu werden.

Das Kernprinzip: Warum isostatischer Druck?

Zu verstehen, warum KIP überhaupt eingesetzt wird, ist entscheidend, um die Rolle der Nassbeutelmethode zu würdigen. Ziel ist es, die Einschränkungen des traditionellen uniaxialen (eindirektionalen) Pressens zu überwinden.

Gleichmäßiger Druck, gleichmäßige Dichte

Beim uniaxialen Pressen erzeugt die Reibung zwischen dem Pulver und den Matrizenwänden Dichtegradienten im Teil. Isostatisches Pressen eliminiert dieses Problem. Der allseitige Druck sorgt dafür, dass der endgültige Grünling eine sehr konsistente und homogene Dichte aufweist, wodurch innere Spannungen, Verformungen oder Risse minimiert werden.

Erstellung eines „grünen“ Vorformlings

Ziel des KIP ist es nicht, ein fertiges Teil zu erstellen. Es geht darum, einen Vorformling oder Rohling mit hoher Integrität herzustellen. Dieses „grüne“ Teil kann dann leicht in eine präzisere Form bearbeitet werden, bevor der abschließende, energieintensive Sinterprozess stattfindet, der das Material vollständig bindet.

Nassbeutel vs. Trockenbeutel: Eine Geschichte zweier Arbeitsabläufe

Das Nassbeutelverfahren existiert nicht im Vakuum. Seine primäre Alternative, das Trockenbeutelverfahren, dient einem ganz anderen Produktionsbedarf.

Der Nassbeutel-Vorteil: Vielseitigkeit

Die Nassbeutelmethode zeichnet sich durch ihre operative Flexibilität aus. Da die Form ein separates, mobiles Werkzeug ist, ist sie ideal für:

- Große oder komplexe Formen: Formen sind nicht durch die feste Geometrie einer Presse eingeschränkt.

- Prototypen und F&E: Es ist kostengünstig für die Herstellung von Einzelstücken oder Kleinserien für Forschung und Probefertigung.

- Mehrere Teilegrößen: Ein einziger Druckbehälter kann Formen unterschiedlicher Formen und Größen in einem Zyklus verarbeiten.

Der Trockenbeutel-Vorteil: Automatisierung

Beim Trockenbeutelverfahren ist die flexible Form ein integraler Bestandteil des Druckbehälters selbst. Pulver wird direkt in diese eingebaute Form geladen, der Druck wird ausgeübt und das Teil ausgeworfen. Die Form verlässt die Presse nie und berührt niemals das flüssige Medium.

Dieses Design ist auf Geschwindigkeit und kontinuierlichen Betrieb ausgelegt und somit ideal für die Massenproduktion kleinerer, standardisierter Teile wie Zündkerzenisolatoren oder Hartmetallstäbe. Es verzichtet jedoch auf die Form- und Größenflexibilität der Nassbeutelmethode.

Die Kompromisse verstehen

Obwohl leistungsstark, weist das Nassbeutel-KIP-Verfahren inhärente Einschränkungen auf, die berücksichtigt werden müssen.

Geringere geometrische Genauigkeit

Die Verwendung einer flexiblen Form bedeutet, dass der resultierende Grünling eine geringere Maßgenauigkeit aufweist als ein Teil, das in einer starren Stahlmatrize hergestellt wurde. Nachbearbeitung ist fast immer erforderlich, um enge Toleranzen zu erreichen.

Langsamerer Produktionszyklus

Der Prozess des manuellen Füllens, Versiegelns, Beladens und Entladens von Formen macht das Nassbeutelverfahren deutlich langsamer als sein Trockenbeutel-Pendant. Es ist keine praktikable Lösung für die Großserienfertigung.

Anforderungen an Ausrüstung und Sicherheit

KIP-Systeme arbeiten unter extrem hohem Druck. Die Druckbehälter müssen für einen robusten, sicheren Betrieb ausgelegt sein, was eine erhebliche Kapitalinvestition darstellt und strenge Wartungs- und Sicherheitsprotokolle erfordert.

So wählen Sie die richtige KIP-Methode

Ihre Wahl ist eine strategische Entscheidung, die ausschließlich auf Ihren Produktionszielen basiert.

- Wenn Ihr Hauptaugenmerk auf F&E, Prototypenbau oder der Herstellung großer, komplexer Bauteile liegt: Das Nassbeutelverfahren ist aufgrund seiner unübertroffenen Vielseitigkeit in Bezug auf Teilegröße und -form die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung einfacher, standardisierter Teile liegt: Das Trockenbeutelverfahren ist überlegen und bietet die Geschwindigkeit und Automatisierung, die für die Massenproduktion erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler, gleichmäßiger Dichte in einem Vorformling liegt: Beide Methoden zeichnen sich hierin aus, daher sollte die Entscheidung von Ihrem benötigten Produktionsvolumen und der Teilekomplexität abhängen.

Letztendlich ermöglicht Ihnen das Verständnis dieser unterschiedlichen Arbeitsabläufe, den präzisen Fertigungsweg zu wählen, der sich an Umfang, Komplexität und Zielen Ihres Projekts ausrichtet.

Zusammenfassungstabelle:

| Aspekt | Details zum Nassbeutelverfahren |

|---|---|

| Prozess | Pulvergefüllte flexible Form, in Flüssigkeit getaucht, unter Druck gesetzt für gleichmäßige Verdichtung |

| Schlüssel Schritte | Formfüllung, Versiegelung, Eintauchen, Pressen, Druckentlastung, Teileentnahme |

| Vorteile | Hohe Vielseitigkeit für große/komplexe Formen, ideal für Prototypen und F&E, gleichmäßige Dichte |

| Einschränkungen | Geringere geometrische Genauigkeit, langsamere Produktion, höhere Anforderungen an die Ausrüstung |

| Am besten geeignet für | F&E, Prototypenbau, große oder komplexe Bauteile, geringe bis mittlere Stückzahlen |

| Vergleich zum Trockenbeutel | Flexibler, aber langsamer; Trockenbeutel ist automatisiert für große Stückzahlen, einfache Teile |

Bereit, die Fähigkeiten Ihres Labors mit präzisen und vielseitigen Presslösungen zu verbessern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf Ihre F&E- und Produktionsanforderungen zugeschnitten sind. Egal, ob Sie komplexe Teile prototypisieren oder eine gleichmäßige Dichte in Vorformlingen benötigen, unsere Ausrüstung gewährleistet Zuverlässigkeit und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere KIP-Systeme Ihren Projekten zugutekommen und Ihre Prozesse rationalisieren können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

Andere fragen auch

- Warum wird eine Kaltisostatische Presse (CIP) typischerweise nach dem axialen Pressen hinzugefügt? Erhöhung der Keramikdichte

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Hydroxylapatit? Erzielung einer überlegenen Sinterqualität

- Wie wird Kaltisostatisches Pressen bei der Herstellung von hochschmelzenden Metallen eingesetzt? Beherrschung der Verdichtung von Hochdichtem Material

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Warum sind flexible Formen für die Verdichtung von TiMgSr-Pulvern unerlässlich? Erreichen einer gleichmäßigen Dichte bei der Kaltisostatischen Verpressung