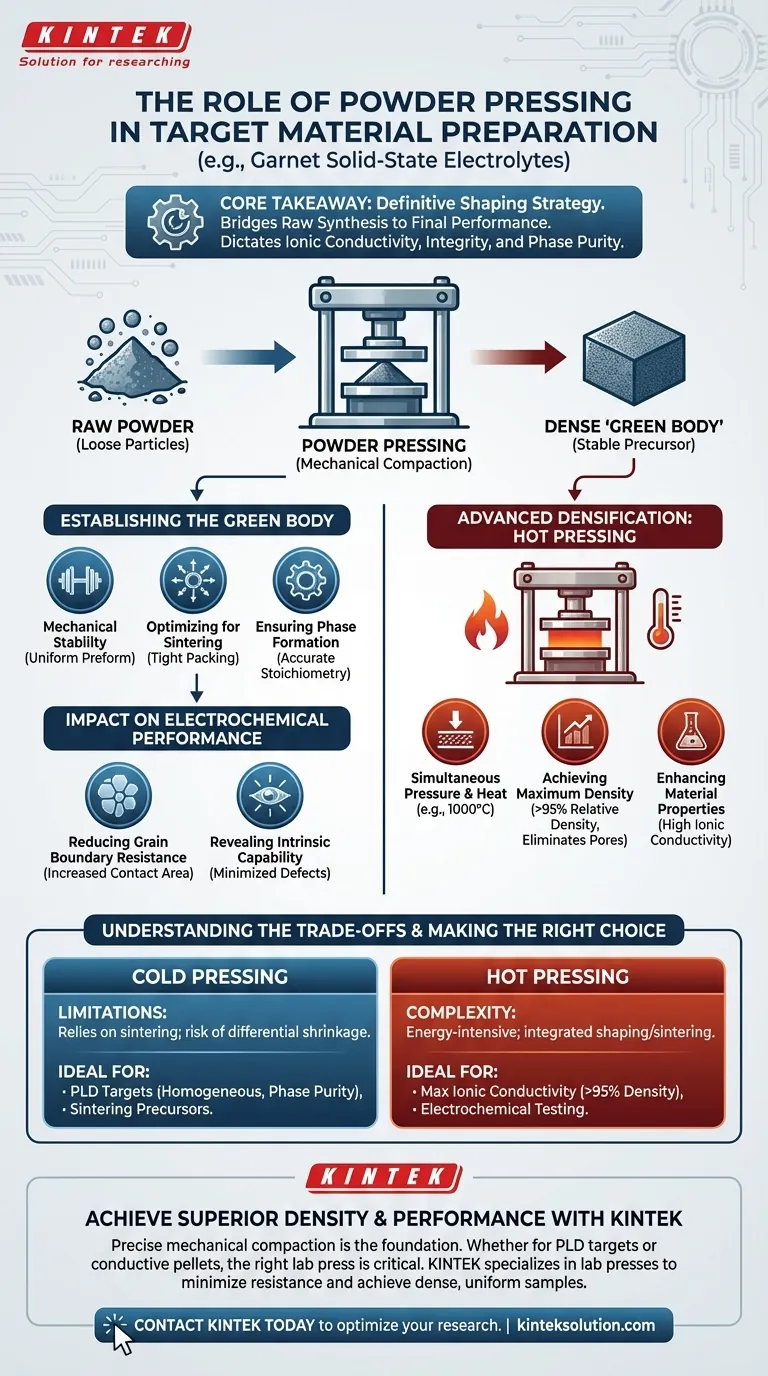

Das Pulverpressen ist die entscheidende Formgebungsstrategie bei der Herstellung von Keramik-Targets und dient als Bindeglied zwischen der Rohsynthese und der endgültigen Materialleistung. Es wandelt loses Pulver in einen dichten, mechanisch stabilen "Grünkörper" um und schafft die Partikelpackung, die für eine gleichmäßige Verdichtung und genaue Stöchiometrie bei Anwendungen wie Granat-Festkörperelektrolyten erforderlich ist.

Kernbotschaft Die Hauptfunktion des Pulverpressens besteht darin, den Hohlraumraum zu minimieren und den Partikel-zu-Partikel-Kontakt früh im Herstellungsprozess zu maximieren. Diese mechanische Verdichtung dient nicht nur der Formgebung; sie bestimmt direkt die endgültige Ionenleitfähigkeit, strukturelle Integrität und Phasenreinheit des Materials, indem sie den Korngrenzenwiderstand reduziert und ein Sintern mit hoher Dichte ermöglicht.

Herstellung des "Grünkörper"-Vorläufers

Bevor ein Material als Target für die Pulsed Laser Deposition (PLD) verwendet oder in einer Batterie getestet werden kann, muss es strukturelle Integrität besitzen. Das Pulverpressen schafft diese Grundlage.

Mechanische Stabilität und Gleichmäßigkeit

Mit einer Laborpresse wird das synthetisierte Rohpulver zu einem dichten Vorformling verdichtet, der als "Grünkörper" oder "Pulverkompakt" bezeichnet wird. Dieser Prozess stellt sicher, dass das Material mechanisch stabil genug ist, um gehandhabt und weiterverarbeitet zu werden, ohne zu zerbröckeln.

Optimierung für das Sintern

Ein präzise gepresster Kompakt ist eine Voraussetzung für erfolgreiches Hochtemperatursintern (z. B. bei 1050 °C). Durch die Schaffung eines homogenen Vorläufers mit dichter Partikelpackung stellen Sie sicher, dass sich das Material während der Wärmebehandlung gleichmäßig verdichtet und Verzug oder Rissbildung verhindert wird.

Sicherstellung der Phasenbildung

Der in dieser Phase angewendete Druck ist entscheidend für die Bildung der gewünschten Kristallphasenstruktur. Eine ordnungsgemäße Verdichtung ermöglicht die atomare Diffusion, die zur Erreichung einer genauen Stöchiometrie erforderlich ist, was für die Funktionalität komplexer Materialien wie Granat-Elektrolyte unerlässlich ist.

Auswirkungen auf die elektrochemische Leistung

Bei Festkörperelektrolyten korreliert die physikalische Anordnung der Partikel direkt mit der elektrischen Effizienz.

Reduzierung des Korngrenzenwiderstands

Die Anwendung von hohem Druck minimiert Hohlräume und erhöht signifikant die Kontaktfläche zwischen den Pulverpartikeln. Bei der elektrochemischen Impedanzspektroskopie (EIS) ist dies von entscheidender Bedeutung, da es den an den Korngrenzen auftretenden Widerstand reduziert.

Enthüllung der intrinsischen Leistungsfähigkeit

Durch die Minimierung von Strukturdefekten durch Pressen spiegeln die während der Tests gesammelten Daten die intrinsische ionentransportierende Fähigkeit des Materials wider und nicht Artefakte, die durch schlechten Kontakt oder Porosität verursacht werden.

Fortgeschrittene Verdichtung: Die Rolle des Heißpressens

Während das Kaltpressen einen Vorläufer vorbereitet, kombiniert das Heißpressen thermische und mechanische Energie für überlegene Ergebnisse.

Gleichzeitiger Druck und Wärme

Bei der Herstellung von Perowskit- oder Granat-Keramiken übt das Heißpressen uniaxialen Druck aus und erhitzt das Material gleichzeitig (z. B. auf 1000 °C). Diese Technik unterscheidet sich vom Kaltpressen gefolgt von Sintern.

Erreichen maximaler Dichte

Dieser Prozess fördert aktiv das Sintern von Pulverpartikeln und eliminiert effektiv innere Poren. Das Ergebnis ist ein hochdichtes Pellet mit einer Relativdichte von über 95 %, was durch reines Kaltpressen schwer zu erreichen ist.

Verbesserung der Materialeigenschaften

Die nahezu vollständige Eliminierung von Porosität durch Heißpressen ist unerlässlich, um eine hohe Ionenleitfähigkeit und überlegene mechanische Festigkeit zu erzielen, die beide für Hochleistungs-Festkörperbatterien nicht verhandelbar sind.

Verständnis der Kompromisse

Obwohl das Pressen grundlegend ist, erfordert die Wahl der richtigen Methode das Verständnis der Grenzen jedes Ansatzes.

Grenzen des Kaltpressens

Das Kaltpressen eignet sich hervorragend zur Herstellung von Vorläufern, ist jedoch für die Erzielung der endgültigen Dichte stark auf den nachfolgenden Sinterprozess angewiesen. Wenn die anfängliche Packung ungleichmäßig ist, kann das Endprodukt unter unterschiedlicher Schwindung leiden, was zu Hohlräumen oder strukturellen Schwächen führt, die nach dem Sintern nicht behoben werden können.

Komplexität des Heißpressens

Das Heißpressen liefert eine überlegene Dichte (>95 %) und Leitfähigkeit, ist jedoch ein komplexerer, energieintensiverer Prozess. Es integriert die Formgebungs- und Sinterungsschritte, was weniger Flexibilität bietet, wenn Sie die Form oder Chemie des "Grünkörpers" vor dem endgültigen Erhitzen ändern müssen.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Pressstrategie auszuwählen, müssen Sie den Prozess auf Ihre spezifische Endanwendung abstimmen.

- Wenn Ihr Hauptaugenmerk auf Pulsed Laser Deposition (PLD) Targets liegt: Priorisieren Sie das Kaltpressen, um einen homogenen, exakt stöchiometrischen "Grünkörper" zu erstellen, der einer langandauernden Sinterung bei 1050 °C standhält, ohne die Phasenreinheit zu verlieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Ionenleitfähigkeit liegt: Verwenden Sie Heißpressen, um die Relativdichte auf über 95 % zu erhöhen und sicherzustellen, dass innere Poren den Ionentransport nicht behindern.

- Wenn Ihr Hauptaugenmerk auf elektrochemischen Tests (EIS) liegt: Stellen Sie sicher, dass während der Pelletvorbereitung ausreichend Druck ausgeübt wird, um den Korngrenzenwiderstand zu minimieren und sicherzustellen, dass Ihre Daten die Chemie des Materials und nicht seine Porosität messen.

Die ultimative Leistung des Targets wird nicht allein durch die Chemie bestimmt, sondern dadurch, wie rigoros Sie die physikalische Verdichtung dieser Chemie kontrollieren.

Zusammenfassungstabelle:

| Pressverfahren | Hauptfunktion | Auswirkung auf das Endmaterial | Ideal für |

|---|---|---|---|

| Kaltpressen | Erzeugt einen mechanisch stabilen "Grünkörper"-Vorläufer | Ermöglicht gleichmäßiges Sintern; gewährleistet Phasenreinheit und genaue Stöchiometrie | Herstellung von PLD-Targets; Erstellung von Vorläufern für das Sintern |

| Heißpressen | Wendet gleichzeitig Wärme und Druck zur Verdichtung an | Erzielt eine Relativdichte von über 95 %; minimiert Poren für maximale Ionenleitfähigkeit | Maximierung der Ionenleitfähigkeit für elektrochemische Tests |

Erzielen Sie überlegene Dichte und Leistung in Ihrer Forschung zu Festkörperelektrolyten.

Die präzise mechanische Verdichtung durch Pulverpressen ist nicht nur ein Formgebungsschritt – sie ist die Grundlage für hohe Ionenleitfähigkeit und zuverlässige elektrochemische Daten. Ob Ihr Ziel die Herstellung eines perfekten PLD-Targets oder eines hochleitfähigen Pellets für Tests ist, die richtige Laborpresse ist entscheidend.

KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer und beheizter Laborpressen, die für die anspruchsvollen Anforderungen der Keramik- und Elektrolytherstellung entwickelt wurden. Unsere Ausrüstung hilft Forschern wie Ihnen, den Korngrenzenwiderstand zu minimieren und die dichten, gleichmäßigen Proben zu erzielen, die für genaue, leistungsstarke Ergebnisse erforderlich sind.

Sind Sie bereit, Ihre Target-Materialherstellung zu optimieren? Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Laborpressenlösungen Ihre Forschung an Festkörperbatterien verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Automatische hydraulische Laborpresse zum Pressen von XRF- und KBR-Granulat

- Handbuch Labor Hydraulische Pelletpresse Labor Hydraulische Presse

Andere fragen auch

- Was sind die Vorteile der Verwendung einer Labor-Hydraulikpresse für Katalysatorproben? Verbesserung der XRD/FTIR-Datengenauigkeit

- Warum ist die Verwendung einer Labor-Hydraulikpresse für die Pelletierung notwendig? Optimierung der Leitfähigkeit von Verbundkathoden

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Vorbereitung von LLZTO@LPO-Pellets? Hohe Ionenleitfähigkeit erzielen

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der FTIR-Charakterisierung von Silbernanopartikeln?

- Warum eine Labor-Hydraulikpresse mit Vakuum für KBr-Presslinge verwenden? Verbesserung der Präzision von Carbonat-FTIR