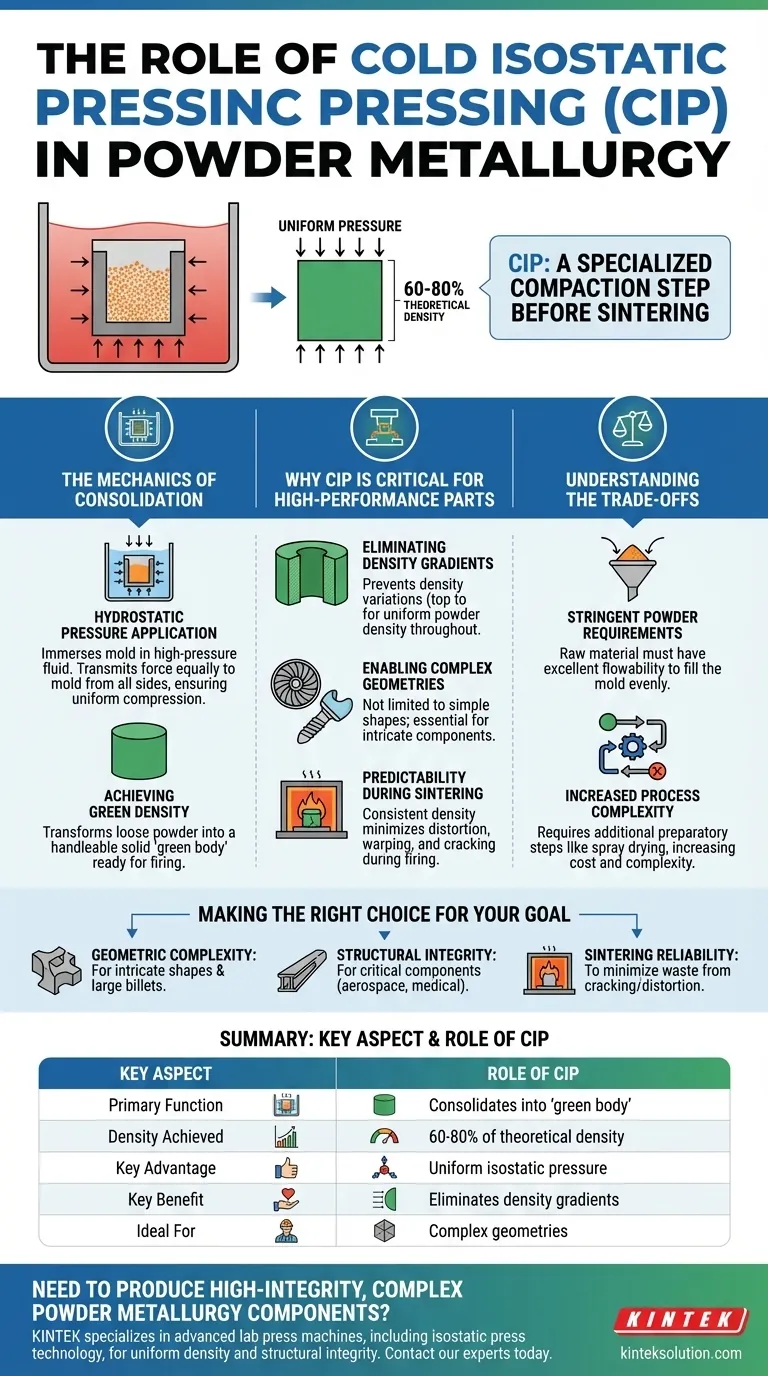

Das Kaltisostatische Pressen (CIP) fungiert als spezialisierter Verdichtungsschritt im Pulvermetallurgieprozess, der unmittelbar vor dem endgültigen Sintervorgang stattfindet. Seine Hauptaufgabe besteht darin, loses Pulver zu einem festen Körper mit hoher Integrität zu verdichten, der als "Grünkörper" bezeichnet wird und zwischen 60 % und 80 % der theoretischen Dichte des Materials erreicht. Durch die Verwendung eines Hochdruck-Flüssigkeitsmediums übt CIP von allen Richtungen gleichmäßig Kraft aus, was es von Standard-Mechanischpressverfahren unterscheidet.

Kernbotschaft Während Standardpressverfahren oft zu ungleichmäßiger Dichte führen, besteht der entscheidende Vorteil von CIP darin, dass es gleichmäßigen isostatischen Druck auf das Material ausüben kann. Dies eliminiert Dichtegradienten und ermöglicht es Herstellern, komplexe Formen herzustellen, die während des anschließenden Sintervorgangs strukturelle Integrität und Dimensionsvorhersagbarkeit aufweisen.

Die Mechanik der Verdichtung

Anwendung von hydrostatischem Druck

Das Verfahren funktioniert, indem eine mit Pulver gefüllte Form in ein Hochdruck-Flüssigkeitsmedium eingetaucht wird.

Auf diese Flüssigkeit wird hydraulischer Druck ausgeübt, der die Kraft von allen Seiten gleichmäßig auf die Form überträgt. Diese "isostatische" Anwendung stellt sicher, dass jeder Teil der Komponente genau dem gleichen Kompressionsniveau ausgesetzt ist.

Erzielung der Grün-Dichte

Ziel dieses Schritts ist es, loses Pulver in eine feste Form zu verwandeln, die zum Brennen bereit ist.

CIP liefert erfolgreich Teile mit 60 % bis 80 % ihrer theoretischen Dichte. Diese "grünen" Teile besitzen genügend strukturelle Festigkeit, um gehandhabt und weiterverarbeitet zu werden, und bereiten die Bühne für den endgültigen Sintervorgang.

Warum CIP für Hochleistungsteile entscheidend ist

Eliminierung von Dichtegradienten

Bei der traditionellen uniaxialen Pressung kann Reibung dazu führen, dass die Dichte des Teils von oben nach unten variiert.

CIP eliminiert diese Pressdruckgradienten, da die Kraft multidirektional und reibungsarm ist. Dies führt zu einer gleichmäßigen Pulverdichte im gesamten Block oder Vorformling.

Ermöglichung komplexer Geometrien

Da der Druck gleichmäßig ist, ist CIP nicht auf einfache Formen beschränkt.

Es ist äußerst effektiv für die Formgebung komplexer Bauteile, die mit starren Matrizen nicht geformt werden könnten. Diese Fähigkeit ist unerlässlich für die Herstellung komplexer Teile wie Turbinenschaufeln für die Luft- und Raumfahrt oder biomedizinische Implantate.

Vorhersagbarkeit während des Sinterns

Die während des CIP erreichte Gleichmäßigkeit zahlt sich während der Brenn- (Sinter-) Phase aus.

Da die Dichte konstant ist, schrumpft das Material vorhersagbar. Dies minimiert das Risiko von Verzug, Verwerfung oder Rissbildung und gewährleistet hochintegre Bauteile.

Verständnis der Kompromisse

Strenge Pulveranforderungen

CIP ist keine "Einfüll-und-Press"-Lösung für jeden Pulvertyp; das Rohmaterial erfordert eine ausgezeichnete Fließfähigkeit.

Wenn das Pulver nicht gut fließt, füllt es die Form nicht gleichmäßig, was die Vorteile des Verfahrens zunichte macht.

Erhöhte Prozesskomplexität

Um die erforderliche Fließfähigkeit zu erreichen, müssen Hersteller oft vorbereitende Schritte hinzufügen.

Verfahren wie Sprühtrocknung oder Formvibrationen sind häufig erforderlich. Obwohl diese zusätzlichen Schritte wirksam sind, erhöhen sie die allgemeine Kosten und Komplexität der Produktionslinie im Vergleich zu einfacheren Pressverfahren.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, wann das Kaltisostatische Pressen implementiert werden soll, hängt von den spezifischen Anforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf geometrischer Komplexität liegt: Verwenden Sie CIP, um komplizierte Formen oder große Blöcke herzustellen, die nicht mit starren, uniaxialen Matrizen geformt werden können.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Verlassen Sie sich auf CIP, um kritische Komponenten wie Turbinenschaufeln für die Luft- und Raumfahrt oder medizinische Prothesen herzustellen, bei denen interne Dichteabweichungen zu Ausfällen führen könnten.

- Wenn Ihr Hauptaugenmerk auf Sinterzuverlässigkeit liegt: Wählen Sie CIP, um Abfall zu minimieren, der durch Rissbildung oder Verzug während der Brennphase verursacht wird.

Indem die gleichmäßige Dichte über die Verarbeitungsgeschwindigkeit gestellt wird, liefert CIP die interne Konsistenz, die für die anspruchsvollsten technischen Anwendungen erforderlich ist.

Zusammenfassungstabelle:

| Schlüsselaspekt | Rolle von CIP in der Pulvermetallurgie |

|---|---|

| Hauptfunktion | Verdichtet Pulver zu einem "Grünkörper" vor dem Sintern |

| Erreichte Dichte | 60 % bis 80 % der theoretischen Dichte |

| Hauptvorteil | Übt gleichmäßigen isostatischen Druck aus allen Richtungen aus |

| Hauptnutzen | Eliminiert Dichtegradienten für strukturelle Integrität |

| Ideal für | Komplexe Geometrien (z. B. Turbinenschaufeln, Implantate) |

Müssen Sie hochintegre, komplexe Pulvermetallurgie-Komponenten herstellen?

KINTEK ist spezialisiert auf fortschrittliche Laborpressen, einschließlich isostatischer Pressentechnologie, um Ihnen zu helfen, die gleichmäßige Dichte und strukturelle Integrität zu erreichen, die für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, im medizinischen Bereich und bei fortschrittlichen Keramiken entscheidend sind. Unsere Expertise stellt sicher, dass Ihr Sinterprozess zuverlässig und vorhersagbar ist.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere isostatischen Presslösungen die Fähigkeiten Ihres Labors und die Produktqualität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Was sind die spezifischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) zur Herstellung von Wolframpulver-Grünlingen?

- Was macht das Kaltisostatische Pressen zu einer vielseitigen Fertigungsmethode? Erschließen Sie geometrische Freiheit und überlegene Materialeigenschaften

- Warum wird eine Kaltisostatische Presse (CIP) gegenüber dem Standard-Matrizenpressen bevorzugt? Perfekte Siliziumkarbid-Gleichmäßigkeit erzielen

- Welche entscheidende Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verfestigung von grünen Körpern aus transparenter Aluminiumoxidkeramik?

- Warum ist Kaltisostatisches Pressen (CIP) nach dem Axialpressen für PZT-Keramiken erforderlich? Strukturelle Integrität erreichen