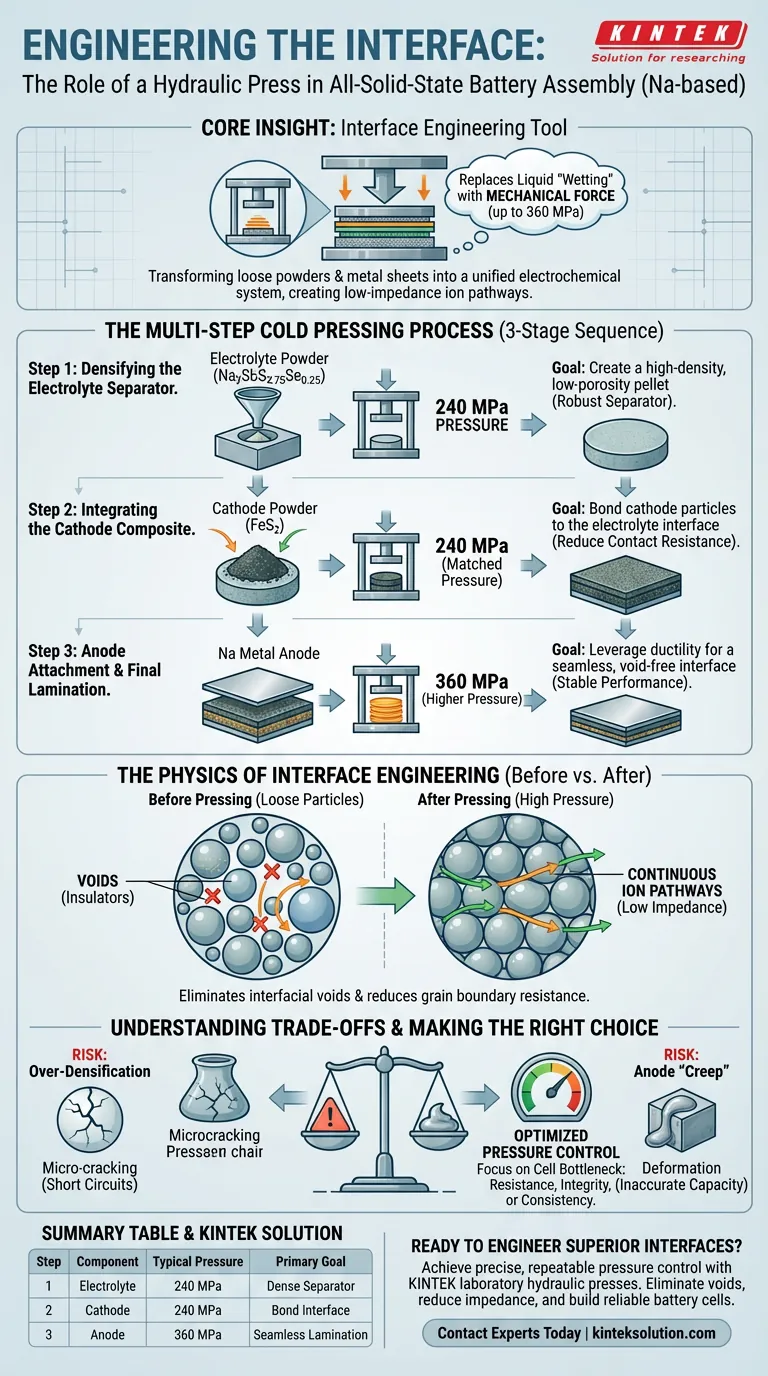

Eine Labor-Hydraulikpresse fungiert als primäres Werkzeug für die Grenzflächentechnik bei der Montage von Festkörper-Natriumbatterien und wandelt lose Pulver und Metallfolien in ein einheitliches elektrochemisches System um. Bei einem mehrstufigen Kaltpressverfahren, das $FeS_2$ (Kathode), $Na_3SbS_{3.75}Se_{0.25}$ (Elektrolyt) und Na (Anode) umfasst, übt die Presse präzise, differenzielle Drücke aus, um Hohlräume zu eliminieren, die Duktilität des Materials zu nutzen und den Grenzflächenwiderstand zu minimieren.

Kernpunkt: Die Hydraulikpresse wird nicht nur zum Formen verwendet; sie ersetzt die "Benetzungs"-Wirkung von flüssigen Elektrolyten. Durch die Anwendung von hohem Druck (bis zu 360 MPa) in Stufen werden Feststoffe mechanisch in engen atomaren Kontakt gebracht, wodurch die niederohmigen Ionenpfade entstehen, die für die Funktion der Batterie erforderlich sind.

Die Mechanik der mehrstufigen Montage

Um eine funktionale Zelle unter Verwendung von natriumhaltigen Komponenten zu montieren, wird die Hydraulikpresse typischerweise in einer bestimmten dreistufigen Sequenz eingesetzt. Dieses Protokoll stellt sicher, dass jede Schicht verdichtet wird, ohne die strukturelle Integrität der vorherigen Schichten zu beeinträchtigen.

Schritt 1: Verdichtung des Elektrolytseparators

Der Prozess beginnt mit der Verdichtung des Festelektrolytpulvers (wie z. B. $Na_3SbS_{3.75}Se_{0.25}$). Die Presse übt einen erheblichen Druck, oft um die 240 MPa, auf dieses Pulver in einer Form aus.

Das Ziel ist es, das lose Pulver in ein hochdichtes, porenarmes Pellet umzuwandeln. Dies schafft einen robusten physikalischen Separator, der Kurzschlüsse verhindert und gleichzeitig den Bulk-Pfad für den Ionentransport etabliert.

Schritt 2: Integration des Kathodenkomposits

Sobald das Elektrolyt-Pellet geformt ist, wird das Kathodenkompositpulver (enthält $FeS_2$) auf den Separator aufgebracht. Die Presse erzeugt die Kathodenschicht und übt typischerweise den gleichen Druck (ca. 240 MPa) aus, der für den Elektrolyten verwendet wurde.

Das Anpassen des Drucks verhindert Schäden an der vorgeformten Elektrolytschicht. Dieser Schritt stellt sicher, dass die Kathodenpartikel innig mit der Elektrolytoberfläche verbunden sind, wodurch der Kontaktwiderstand an der Kathoden-Elektrolyt-Grenzfläche reduziert wird.

Schritt 3: Anodenanbringung und abschließende Laminierung

Der letzte Schritt beinhaltet die Anbringung der Natrium ($Na$) Metallanode. Da Natriummetall duktil ist, wird bei diesem Schritt oft ein höherer Druck, wie z. B. 360 MPa, verwendet.

Die Presse nutzt die Duktilität des Metalls und zwingt es, in Oberflächenunregelmäßigkeiten zu "fließen". Dies schafft eine nahtlose, hohlraumfreie Grenzfläche zwischen der Anode und dem Festelektrolyten, was für eine stabile elektrochemische Leistung entscheidend ist.

Die Physik der Grenzflächentechnik

Die größte Herausforderung bei Festkörperbatterien ist der hohe Impedanz, der durch schlechten Kontakt zwischen Feststoffpartikeln verursacht wird. Die Hydraulikpresse löst zwei grundlegende physikalische Probleme.

Eliminierung von Grenzflächenhohlräumen

Im Gegensatz zu flüssigen Elektrolyten können Feststoffe nicht in Poren fließen. Hohlräume zwischen Partikeln wirken als Isolatoren, blockieren die Ionenbewegung und erhöhen den Innenwiderstand.

Hochdruck-Kaltpressen kollabiert diese Hohlräume mechanisch. Durch die Verdichtung der $FeS_2$ und $Na_3SbS_{3.75}Se_{0.25}$ Partikel maximiert die Presse die aktive Kontaktfläche und erleichtert so eine effiziente Ladungsübertragung.

Erzeugung kontinuierlicher Ionenpfade

Damit eine Batterie funktioniert, müssen Ionen ungehindert durch das Bulk-Material wandern. Korngrenzen (die Kanten, an denen Partikel aufeinandertreffen) sind oft Quellen für hohen Widerstand.

Durch gleichmäßigen Druck bis zu 375 MPa werden die Partikel so fest zusammengepresst, dass sie sich eher wie ein einziges kontinuierliches Material verhalten. Dies reduziert den Korngrenzenwiderstand erheblich, ermöglicht die genaue Messung der intrinsischen Ionenleitfähigkeit und verbessert die Gesamtleistung der Zelle.

Verständnis der Kompromisse

Obwohl Druck unerlässlich ist, ist er eine Variable, die sorgfältig verwaltet werden muss. Blindes Anwenden von Kraft kann zu Fehlermodi führen.

Das Risiko der Überverdichtung

Die Anwendung von übermäßigem Druck auf den keramischen Elektrolyten ($Na_3SbS_{3.75}Se_{0.25}$) kann zu Mikrorissen oder Brüchen führen. Obwohl eine hohe Dichte erwünscht ist, muss die mechanische Grenze des Materials respektiert werden, um interne Kurzschlüsse zu vermeiden.

Anodenverformung "Kriechen"

Natriummetall ist weich. Wenn der endgültige Laminationsdruck zu hoch ist oder zu lange gehalten wird, kann das Metall aus der Matrize extrudieren oder sich übermäßig verformen. Dies kann die geometrische Fläche der Elektrode verändern, was zu einer ungenauen Berechnung der Stromdichte und Kapazität führt.

Die richtige Wahl für Ihre Montage treffen

Die spezifischen Drücke und Dauern, die Sie wählen, sollten vom spezifischen Engpass in der Leistung Ihrer Zelle abhängen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des Innenwiderstands liegt: Priorisieren Sie höhere Drücke (bis zu 360 MPa) während der abschließenden Anodenlaminierung, um die Kontaktfläche des Natriummetalls zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Integrität des Elektrolyten liegt: Begrenzen Sie den anfänglichen Druck der Elektrolytverdichtung (z. B. auf 240-300 MPa), um sicherzustellen, dass der Separator vor dem Hinzufügen von Elektroden fehlerfrei bleibt.

- Wenn Ihr Hauptaugenmerk auf Konsistenz liegt: Automatisieren Sie die Druckhaltezeiten, da die Dauer der Verdichtung für die Gleichmäßigkeit des Grünlings genauso entscheidend ist wie die Höhe.

Letztendlich fungiert die Labor-Hydraulikpresse als definierendes Instrument für die Zellqualität und übersetzt mechanische Kraft direkt in elektrochemische Effizienz.

Zusammenfassungstabelle:

| Schritt | Komponente | Typischer Druck | Hauptziel |

|---|---|---|---|

| 1 | Elektrolyt (Na₃SbS₃.₇₅Se₀.₂₅) | 240 MPa | Erzeugung eines dichten, porenarmen Separator-Pellets |

| 2 | Kathodenkomposit (FeS₂) | 240 MPa | Verbindung von Kathodenpartikeln mit der Elektrolyt-Grenzfläche |

| 3 | Anode (Na-Metall) | 360 MPa | Erzeugung einer nahtlosen, hohlraumfreien Anoden-Elektrolyt-Grenzfläche |

Bereit, überlegene Festkörperbatterie-Grenzflächen zu entwickeln?

Erzielen Sie präzise, wiederholbare Druckkontrolle für Ihre mehrstufigen Kaltpressverfahren mit einer KINTEK Labor-Hydraulikpresse. Unsere automatischen Laborpressen, isostatischen Pressen und beheizten Laborpressen sind darauf ausgelegt, Forschern wie Ihnen zu helfen, Grenzflächenhohlräume zu eliminieren, die Impedanz zu reduzieren und zuverlässige Batteriezellen mit Materialien wie FeS₂ und Na₃SbS₃.₇₅Se₀.₂₅ zu bauen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine KINTEK-Presse zum Eckpfeiler Ihres Batterielabors werden kann und die mechanische Präzision liefert, die für bahnbrechende elektrochemische Leistung erforderlich ist.

Visuelle Anleitung

Ähnliche Produkte

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

- Handbuch Labor Hydraulische Pelletpresse Labor Hydraulische Presse

Andere fragen auch

- Warum ist Probenuniformität bei der Verwendung einer Labor-Hydraulikpresse für Huminsäure-KBr-Presslinge entscheidend? Erreichen Sie FTIR-Genauigkeit

- Wie wird eine hydraulische Presse bei der Probenvorbereitung für die Spektroskopie eingesetzt?Genaue und homogene Probenpellets erzielen

- Welche Vorteile bieten hydraulische Minipressen hinsichtlich reduziertem körperlichem Aufwand und Platzbedarf? Steigern Sie die Laboreffizienz und Flexibilität

- Welche Funktion erfüllt eine Labor-Hydraulikpresse bei der FTIR-Charakterisierung von aktivierten Bananenschalenproben?

- Wie wird eine Labor-Hydraulikpresse für die Polymer-Schmelzkristallisation verwendet? Erzielen Sie makellose Probenstandardisierung