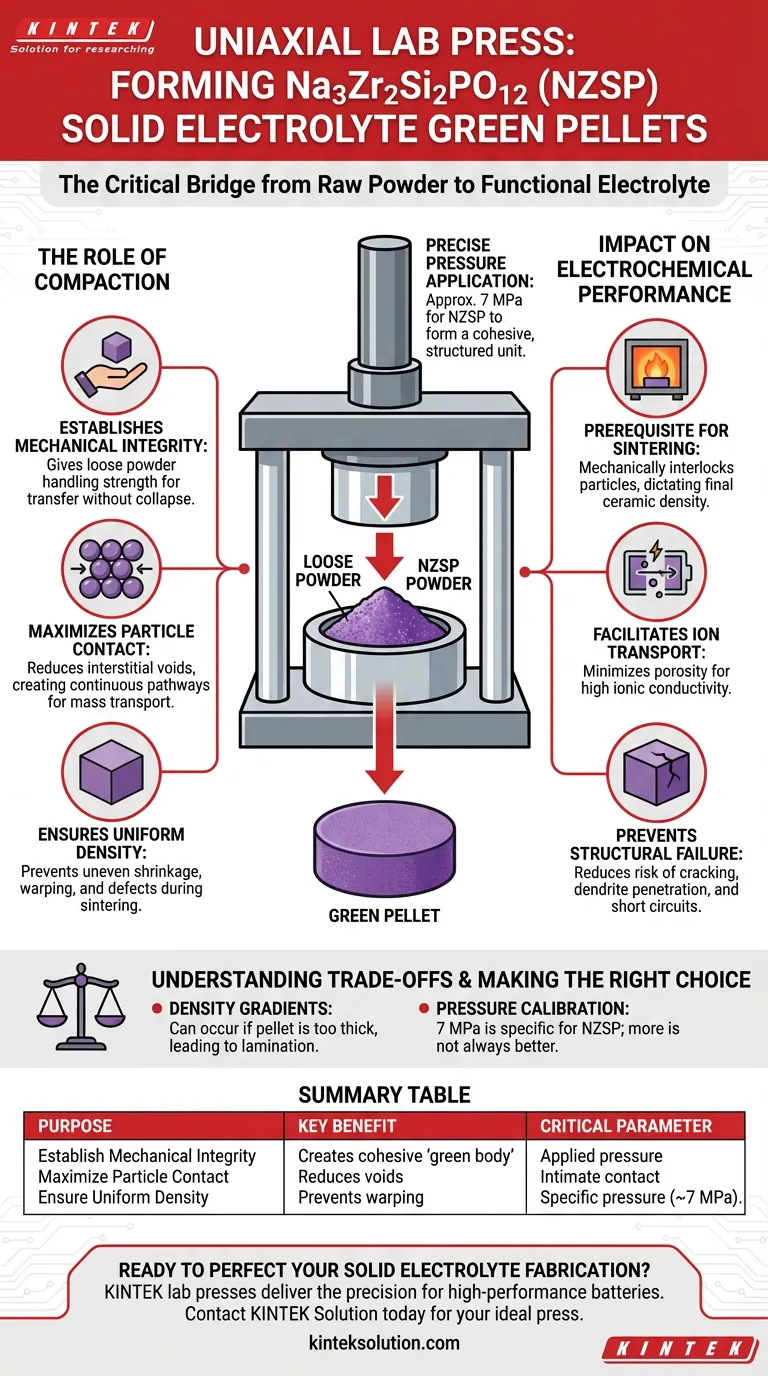

Der Hauptzweck einer uniaxialen Laborpresse in diesem Zusammenhang ist die Umwandlung von losem Na3Zr2Si2PO12 (NZSP)-Pulver in eine kohäsive, strukturierte Einheit, die als "Grünling" bezeichnet wird. Durch die Anwendung von präzisem Druck – für dieses Material wird spezifisch etwa 7 MPa angegeben – verdichtet die Presse das Pulver, um die notwendige Form und mechanische Integrität für die nachfolgende Verarbeitung herzustellen.

Kernbotschaft: Die uniaxiale Presse fungiert als entscheidende Brücke zwischen rohem chemischem Pulver und einem funktionellen Festelektrolyten. Sie erzeugt einen "Grünkörper" mit gleichmäßiger Dichte und minimalen Hohlräumen, was eine unabdingbare Voraussetzung für die Herstellung eines rissfreien, hochleitfähigen Keramiks während der abschließenden Sinterphase ist.

Die Rolle der Verdichtung bei der Elektrolytherstellung

Herstellung mechanischer Integrität

Das unmittelbare Ziel der Verwendung der Presse ist es, dem losen Pulver Handhabungsfestigkeit zu verleihen. Ohne diese Verdichtung würde das NZSP-Pulver ein loses Aggregat bleiben, das nicht bewegt oder verarbeitet werden kann.

Die Presse konsolidiert das Material zu einer definierten Form und stellt sicher, dass die Probe während des Transports in einen Ofen intakt bleibt. Dies verhindert den Kollaps der Struktur, bevor die chemische Bindung durch Sintern erfolgen kann.

Maximierung des Partikelkontakts

Uniaxialer Druck reduziert signifikant die Zwischenräume (Luftlöcher) zwischen den einzelnen Pulverpartikeln.

Durch das Erzwingen eines engen Kontakts zwischen den Partikeln werden kontinuierliche physikalische Wege geschaffen. Diese dichte Packung ist entscheidend für die Erleichterung des Massentransports, der während der Hochtemperaturbehandlung stattfindet.

Gewährleistung einer gleichmäßigen Dichte

Ein hochwertiger Grünling muss eine gleichmäßige Dichte über sein gesamtes Volumen aufweisen, um makroskopische Defekte zu vermeiden.

Wenn die Dichte inkonsistent ist, schrumpft der Grünling während des Erhitzens ungleichmäßig. Diese Gleichmäßigkeit ist die primäre Verteidigung gegen Verzug und Verformung des endgültigen Keramikprodukts.

Die Auswirkungen auf die elektrochemische Leistung

Voraussetzung für das Sintern

Der von der Presse geformte "Grünling" ist die Grundlage für die Hochtemperatur-Sinterphase.

Aus losem Pulver kann kein dichter Keramikelektrolyt gewonnen werden; die Partikel müssen zuerst mechanisch miteinander verzahnt werden. Die Qualität des gepressten Grünlings bestimmt direkt die Enddichte des gesinterten Keramiks.

Erleichterung des Ionentransports

Das ultimative Ziel eines NZSP-Elektrolyten ist eine hohe Ionenleitfähigkeit.

Durch die Reduzierung der Porosität im Pressstadium werden die Widerstandsschranken im Endprodukt minimiert. Ein dichterer Grünling stellt sicher, dass Lithiumionen einen direkten, ungehinderten Weg durch die Materialstruktur haben.

Verhinderung von Strukturversagen

Ein gut geformter Grünling reduziert das Risiko von Rissen während des Sintervorgangs erheblich.

Risse im fertigen Elektrolyten wirken als Fehlerstellen und können zur Durchdringung von Dendriten oder zu Kurzschlüssen führen. Die Presse stellt sicher, dass die interne Struktur robust genug ist, um thermischen Belastungen standzuhalten.

Verständnis der Kompromisse

Das Risiko von Dichtegradienten

Obwohl die uniaxiale Pressung effektiv ist, kann sie manchmal zu einer ungleichmäßigen Dichteverteilung führen, wenn der Grünling zu dick ist.

Reibung an den Werkzeugwänden kann dazu führen, dass die Ränder weniger dicht sind als das Zentrum. Dies kann zu "Capping" oder Laminierung führen, bei der sich die Oberseite des Grünlings vom Körper trennt.

Druckkalibrierung

Die Anwendung der richtigen Menge an Druck ist entscheidend; mehr ist nicht immer besser.

Referenzen geben einen spezifischen Druck von 7 MPa für NZSP an, während andere Elektrolyte bis zu 360 MPa erfordern können. Abweichungen vom materialspezifischen Protokoll können zu Grünlingen führen, die entweder zu zerbrechlich zum Handhaben sind oder so stark beansprucht werden, dass sie beim Auswerfen aus der Form brechen.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihrer NZSP-Elektrolytherstellung sicherzustellen, stimmen Sie Ihre Pressparameter auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Stellen Sie sicher, dass Sie den spezifischen Referenzdruck (ca. 7 MPa) anwenden, um innere Spannungen zu vermeiden, die zu Lamination führen.

- Wenn Ihr Hauptaugenmerk auf der Ionenleitfähigkeit liegt: Priorisieren Sie das Erreichen der höchstmöglichen gleichmäßigen Dichte im Grünzustand, um die Porosität nach dem Sintern zu minimieren.

Die uniaxiale Laborpresse formt nicht nur das Pulver; sie definiert die potenzielle Leistungsgrenze der fertigen Festkörperbatteriekomponente.

Zusammenfassungstabelle:

| Zweck | Hauptvorteil | Kritischer Parameter |

|---|---|---|

| Herstellung mechanischer Integrität | Erzeugt einen kohäsiven "Grünkörper" für Handhabung und Transfer. | Angewandter Druck verdichtet loses Pulver. |

| Maximierung des Partikelkontakts | Reduziert Hohlräume, um den Massentransport während des Sintervorgangs zu erleichtern. | Gewährleistet engen Partikelkontakt für gleichmäßige Dichte. |

| Gewährleistung einer gleichmäßigen Dichte | Verhindert Verzug und Rissbildung für ein fehlerfreies Endkeramikprodukt. | Spezifischer Druck (z. B. ~7 MPa für NZSP) ist entscheidend. |

| Auswirkungen auf die Leistung | Hohe Grünrohdichte ist eine Voraussetzung für hohe Ionenleitfähigkeit. | Beeinflusst direkt die Leistungsgrenze des fertigen Elektrolyten. |

Bereit, Ihren Prozess zur Herstellung von Festelektrolyten zu perfektionieren?

Die präzise Verdichtung mit einer KINTEK Laborpresse ist der entscheidende erste Schritt zur Entwicklung von Hochleistungs-Festkörperbatterien. Unsere automatischen Laborpressen, isostatischen Pressen und beheizten Laborpressen sind darauf ausgelegt, den gleichmäßigen Druck und die Kontrolle zu liefern, die erforderlich sind, um makellose NZSP-Grünlinge zu formen und die Grundlage für überlegene Ionenleitfähigkeit und strukturelle Integrität in Ihrem Endprodukt zu legen.

Lassen Sie sich von der Expertise von KINTEK den Erfolg Ihres Labors unterstützen. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anwendungsanforderungen zu besprechen und die ideale Presse für Ihre Forschung zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Hydraulische Split-Elektro-Labor-Pelletpresse

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Sonderform Laborpressform für Laboranwendungen

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Hydraulische Laborpresse Laborgranulatpresse für Handschuhfach

Andere fragen auch

- Warum ist eine hochpräzise Labor-Hydraulikpresse für die Herstellung von Sulfid-Festkörperelektrolyt-Pellets unerlässlich?

- Was ist der Hauptzweck der Verwendung einer Laborhydraulikpresse zur Formung von Halogenid-Elektrolytpulvern zu Pellets vor elektrochemischen Tests? Erzielung genauer Messungen der Ionenleitfähigkeit

- Was ist der Zweck der Verwendung einer hydraulischen Presse zur Formung von Pellets aus Li3N- und Ni-Pulvermischungen? Optimierung der Festkörper-Synthese

- Was ist der Zweck der Verwendung einer Laborhydraulikpresse zum Verdichten von LATP-Pulver zu einem Pellet? Erzielung dichter Festkörperelektrolyte

- Was ist die Hauptfunktion einer Labor-Hydraulikpresse bei der Herstellung von Festkörperelektrolyt-Pellets? Verdichtung zur Erzielung überlegener Ionenleitfähigkeit