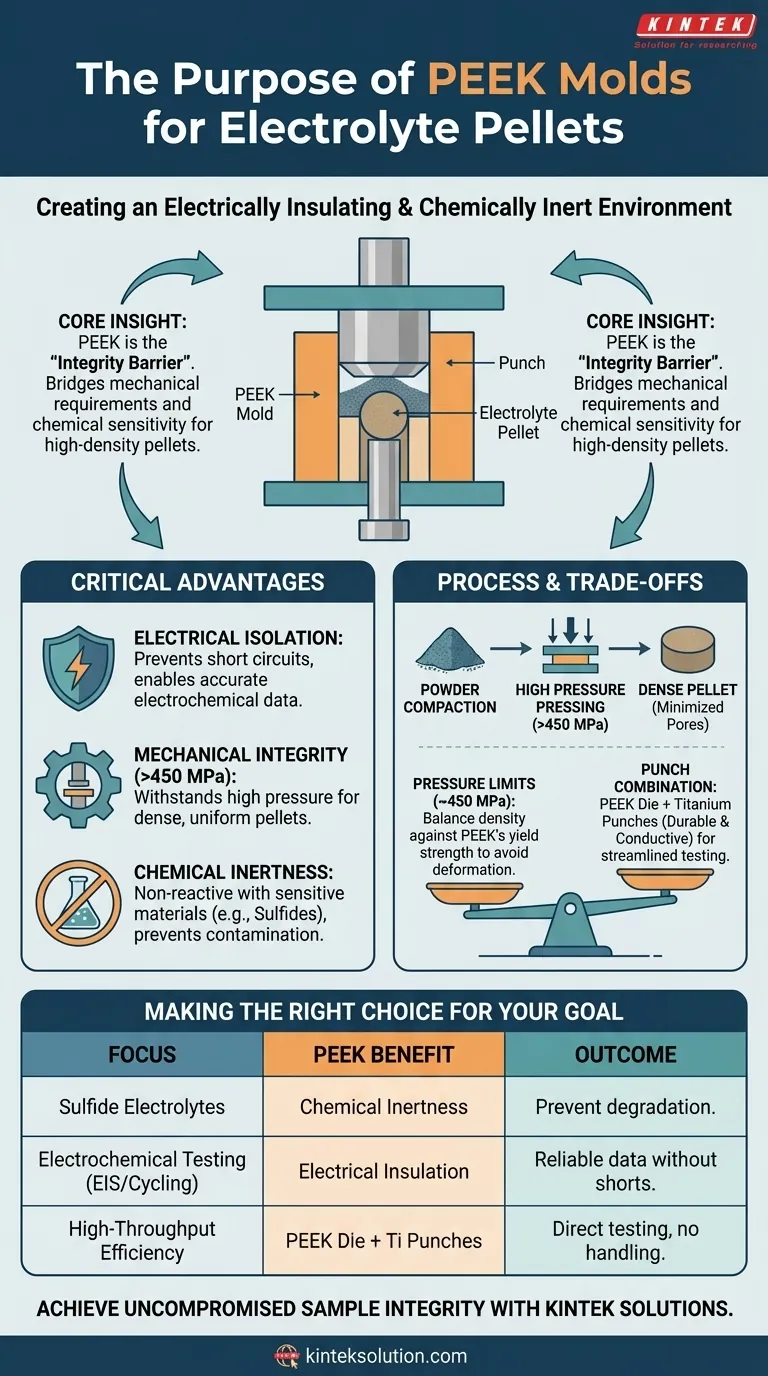

Der Hauptzweck der Verwendung einer Polyetheretherketon (PEEK)-Form besteht darin, eine elektrisch isolierende und chemisch inerte Umgebung für das Pressen von Elektrolytpellets zu schaffen. Sie stellt sicher, dass der für die Verdichtung erforderliche hohe Druck – oft über 450 MPa – angewendet werden kann, ohne Kurzschlüsse zu verursachen, die Probe zu kontaminieren oder mit empfindlichen Materialien wie Sulfidelektrolyten chemisch zu reagieren.

Kern Erkenntnis: PEEK fungiert als kritische "Integritätsbarriere" in elektrochemischen Tests. Es schließt die Lücke zwischen mechanischen Anforderungen und chemischer Empfindlichkeit und ermöglicht es Forschern, hochdichte Pellets ohne die elektrischen Störungen oder Kontaminationsrisiken zu erzielen, die bei Metallformen inhärent sind.

Die entscheidenden Vorteile von PEEK

Um zu verstehen, warum PEEK der Industriestandard für diese Anwendung ist, muss man sich ansehen, wie es die spezifischen Herausforderungen der Festkörperbatterieforschung löst.

Elektrische Isolierung

Der unmittelbarste Vorteil von PEEK ist seine ausgezeichnete elektrische Isolierung.

Beim Pressen von Pellets für die elektrochemische Charakterisierung stellen Metallformen ein erhebliches Risiko dar, Kurzschlüsse zwischen den Stempeln oder der Probe und der Matrize zu erzeugen.

PEEK eliminiert dieses Risiko vollständig und verhindert unerwünschte elektrochemische Reaktionen während der Verdichtungsphase.

Mechanische Integrität unter Last

Obwohl es sich um ein Polymer handelt, verfügt PEEK über eine außergewöhnliche mechanische Festigkeit.

Es kann den Hochdruck-Formgebungsprozessen, die zur Verdichtung von Elektrolyten erforderlich sind, standhalten und Belastungen von etwa 450 MPa ohne signifikante Verformung oder Beschädigung bewältigen.

Diese Steifigkeit stellt sicher, dass die Form ihre Geometrie beibehält und ein gleichmäßiges Pellet mit konsistenten Abmessungen erzeugt.

Chemische Inertheit

PEEK ist chemisch stabil und nicht reaktiv, was bei der Arbeit mit hochaktiven Materialien entscheidend ist.

Zum Beispiel sind Sulfidelektrolyte notorisch reaktiv; eine Standard-Metallform könnte die Probenoberfläche angreifen oder metallische Verunreinigungen einbringen.

PEEK verhindert diese Kontamination und stellt sicher, dass die gemessenen Eigenschaften das intrinsische Verhalten des Elektrolyten widerspiegeln und nicht ein Reaktionsnebenprodukt.

Die Rolle von hohem Druck bei der Pelletbildung

Die Wahl des Formmaterials wird durch die strengen Anforderungen des Pressvorgangs selbst bestimmt.

Minimierung des Korngrenzenwiderstands

Um Hochleistungs-Festkörperbatterien zu bauen, verwenden Forscher hydraulische Pressen, um loses Pulver zu einem hochdichten Pellet zu verdichten.

Dieser Prozess minimiert Poren zwischen den Partikeln und gewährleistet einen engen physikalischen Kontakt zwischen den Körnern.

Nur durch Erreichen dieser Dichte kann der Korngrenzenwiderstand effektiv reduziert und die Ionenleitfähigkeit des Materials genau gemessen werden.

Erstellung eigenständiger Separatoren

Durch uniaxialen Pressen entsteht ein dichtes, eigenständiges Separatorpellet mit ausreichender struktureller Integrität, um gehandhabt werden zu können.

Dies ermöglicht es, den Elektrolyten später mit einer Verbundkathode zu montieren.

Ziel ist es, die Leistung der Kathode zu isolieren, was einen mechanisch stabilen und defektfreien Separator erfordert.

Verständnis der Kompromisse

Obwohl PEEK für die elektrochemische Kompatibilität überlegen ist, erfordert es im Vergleich zu gehärteten Stahlmatrizen eine spezielle Handhabung.

Druckbeschränkungen

Obwohl PEEK stark ist (hält bis zu ca. 450 MPa stand), ist es nicht unzerstörbar.

Extrem hohe Drücke (z. B. über 600 MPa für bestimmte Keramiken) können sich der Streckgrenze des Materials nähern.

Die Bediener müssen die Notwendigkeit der Dichte gegen die mechanischen Grenzen des Polymers abwägen, um eine dauerhafte Verformung der Matrize zu vermeiden.

Die Rolle der Stempel

PEEK wird typischerweise als Matrizenkörper (die Hülse) verwendet, aber oft mit Titanstempeln kombiniert.

Titan ist haltbar genug für eine effektive Druckübertragung, kann aber auch als nicht reaktiver Stromkollektor dienen.

Diese Kombination ermöglicht es, das Pellet zu pressen und sofort zu testen, ohne es aus der Baugruppe zu entfernen, was den experimentellen Arbeitsablauf optimiert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Formkonfiguration ist für gültige Daten unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit Sulfidelektrolyten liegt: Priorisieren Sie PEEK speziell wegen seiner chemischen Inertheit, um eine sofortige Degradation Ihrer Probe zu verhindern.

- Wenn Ihr Hauptaugenmerk auf elektrochemischen Tests (EIS/Zyklierung) liegt: Verlassen Sie sich auf PEEK, um die elektrische Isolierung zu gewährleisten, die zur Verhinderung von Kurzschlüssen während der Press- und Testphasen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf hoher Durchsatzeffizienz liegt: Verwenden Sie PEEK-Matrizen mit Titanstempeln, um direkt vom Pressen zum Testen überzugehen, ohne das fragile Pellet zu handhaben.

Durch die Verwendung von PEEK priorisieren Sie die chemische und elektrische Reinheit Ihrer Probe und stellen sicher, dass Ihre Daten die tatsächliche Leistung des Materials darstellen.

Zusammenfassungstabelle:

| Merkmal | Vorteil für das Pressen von Elektrolytpellets |

|---|---|

| Elektrische Isolierung | Verhindert Kurzschlüsse während des Pressens und Testens und gewährleistet genaue elektrochemische Daten. |

| Chemische Inertheit | Schützt empfindliche Materialien (z. B. Sulfidelektrolyte) vor Kontamination und Reaktion mit der Form. |

| Hohe mechanische Festigkeit | Hält Drücken von >450 MPa stand, um dichte, gleichmäßige Pellets ohne signifikante Verformung zu erzeugen. |

| Materialintegrität | Erzeugt eigenständige Separatorpellets mit minimalem Korngrenzenwiderstand für zuverlässige Leitfähigkeitsmessungen. |

Erzielen Sie kompromisslose Probenintegrität in Ihrer Festkörperbatterieforschung

Genaue elektrochemische Tests beginnen mit einem perfekt gepressten Pellet. KINTEK ist spezialisiert auf Laborpressenlösungen, einschließlich Konfigurationen mit PEEK-Formen und Titanstempeln, die speziell für die Anforderungen der Festkörperelektrolytforschung entwickelt wurden.

Unsere Expertise stellt sicher, dass Sie können:

- Probenkontamination verhindern: Chemisch inerte PEEK-Formen schützen empfindliche Materialien wie Sulfidelektrolyte.

- Elektrische Kurzschlüsse vermeiden: Isolierende Formen ermöglichen zuverlässige EIS- und Zyklierungsdaten.

- Ihren Arbeitsablauf optimieren: Optimieren Sie Ihren Prozess vom Pressen bis zum Testen, ohne fragile Pellets handhaben zu müssen.

Bereit, die Zuverlässigkeit Ihrer Daten zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen an Laborpressen und Formen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Sonderform Laborpressform für Laboranwendungen

- Labor-Anti-Riss-Pressform

- Zusammenbau einer quadratischen Laborpressenform für den Laborgebrauch

- Labor-Polygon-Pressform

- XRF KBR Kunststoff-Ring Labor Pulver Pellet Pressform für FTIR

Andere fragen auch

- Was ist die Hauptfunktion von Spezialformen bei der Herstellung von Verbundwerkstoffen? Beherrschung der Materialausrichtung und Konsolidierung

- Was ist die Funktion von hochpräzisen Metallformen für Lehmziegel? Erreichen von struktureller Integrität und präziser Geometrie

- Welche zusätzlichen Ausstattungsmodule sind für diese Pressen erhältlich?Erweitern Sie Ihre Laborpresse mit kundenspezifischen Werkzeugen und Kränen

- Was sind die typischen Betriebsparameter für Heißpressen mit einer Graphitform? Master Sintering bei hohen Temperaturen

- Welche Bedeutung hat die Verwendung von hochpräzisen starren Formen bei der Thermoformung von Vitrimer-Pulvern?