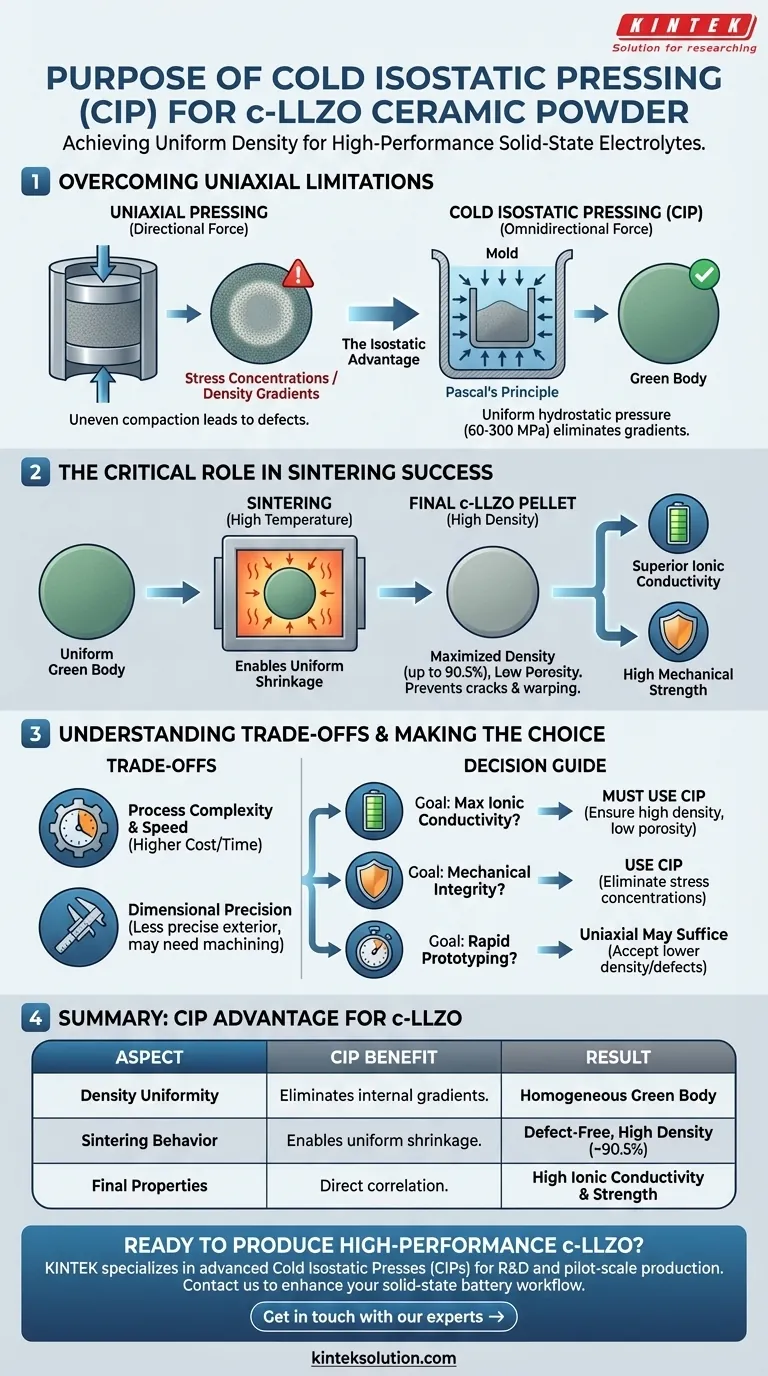

Der Hauptzweck der Verwendung einer Kaltisostatischen Presse (CIP) in der Formgebungsphase von Li7La3Zr2O12 (c-LLZO) besteht darin, einen gleichmäßigen, omnidirektionalen hydrostatischen Druck auf das Keramikpulver auszuüben. Dieser Prozess erzeugt einen "Grünkörper" (nicht gesinterten Kompaktkörper) mit außergewöhnlicher Dichtehomogenität und löst effektiv die internen Dichtegradienten und Spannungskonzentrationen, die typischerweise durch Standard-Einpressen verursacht werden.

Kernbotschaft Während das Einpressen Pulver verdichtet, sorgt CIP dafür, dass die Verdichtung in jeder Richtung strukturell gleichmäßig erfolgt. Diese Homogenität ist die entscheidende Voraussetzung für die Hochtemperatursinterung und ermöglicht die Herstellung von Keramikelektrolyten mit relativen Dichten von bis zu 90,5 %, während das Risiko von Rissen, Verzug oder geringer Ionenleitfähigkeit minimiert wird.

Überwindung der Einschränkungen des Einpressens

Die Herausforderung von Dichtegradienten

Standard-Einpressen übt Kraft aus einer einzigen Richtung (oben und unten) aus.

Dies führt oft zu einer ungleichmäßigen Verdichtung, bei der die Mitte der Tablette weniger dicht ist als die Ränder.

Diese Variationen erzeugen interne Spannungskonzentrationen, die während der nachfolgenden Verarbeitung zu Defekten führen können.

Der isostatische Vorteil

CIP nutzt das Pascal'sche Prinzip, um den Druck über ein flüssiges Medium auszuüben, wodurch sichergestellt wird, dass die Kraft von allen Seiten gleichmäßig auf das Material wirkt.

Durch die Einwirkung von Drücken im Bereich von 60 MPa bis 300 MPa auf das c-LLZO-Pulver werden die Lücken und Gradienten, die beim Einpressen auftreten, beseitigt.

Dies führt zu einer Mikrostruktur mit deutlich verbesserter Packungsdichte und Gleichmäßigkeit.

Die entscheidende Rolle für den Sintererfolg

Ermöglichung gleichmäßiger Schrumpfung

Die während der CIP-Phase erreichte Gleichmäßigkeit ist direkt dafür verantwortlich, wie sich das Material unter Hitze verhält.

Da der Grünkörper eine gleichmäßige Dichteverteilung aufweist, schrumpft er während der Hochtemperatursinterung gleichmäßig.

Diese gleichmäßige Schrumpfung ist entscheidend, um Rissbildung und Verformung im endgültigen Keramikpellet zu verhindern.

Maximierung der Enddichte

Hoher Kontaktdruck zwischen den Partikeln im Grünkörper erleichtert den Materialtransport während der Sinterung.

Diese "Vorverdichtung" legt die strukturelle Grundlage für die Erzielung geringer Porosität im Endprodukt.

Für c-LLZO ist eine hohe Enddichte unerlässlich, da sie direkt mit der überlegenen Ionenleitfähigkeit und mechanischen Festigkeit korreliert.

Verständnis der Kompromisse

Prozesskomplexität vs. Geschwindigkeit

Die Integration von CIP fügt dem Herstellungsprozess einen eigenen Schritt hinzu, der oft einem anfänglichen Einpressen folgt.

Dies erhöht die gesamte Prozesszeit und die Gerätekosten im Vergleich zur alleinigen Verwendung des Einpressens.

Maßgenauigkeit

Während CIP die Dichtegleichmäßigkeit verbessert, bedeutet die Verwendung flexibler Formen, dass die äußeren Abmessungen des Grünkörpers weniger präzise sind als beim Pressen mit starren Matrizen.

Hersteller müssen die endgültige gesinterte Keramik möglicherweise bearbeiten oder polieren, um exakte geometrische Toleranzen zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Gestaltung Ihres Herstellungsverfahrens für c-LLZO-Elektrolyte Ihre spezifischen Leistungsanforderungen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ionenleitfähigkeit liegt: Sie müssen CIP verwenden, um eine hohe Enddichte zu gewährleisten und die Porosität zu minimieren, die den Ionentransport behindert.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Integrität liegt: Verwenden Sie CIP, um interne Spannungskonzentrationen zu beseitigen, die während der Sinterung zu Brüchen und Rissen führen.

- Wenn Ihr Hauptaugenmerk auf schneller, kostengünstiger Überprüfung liegt: Das Einpressen allein kann für grobe Prototypen ausreichen, vorausgesetzt, Sie akzeptieren eine geringere Dichte und ein höheres Fehlerrisiko.

Die konsistente Anwendung von isostatischem Druck ist der entscheidende Faktor für den Übergang von losem Pulver zu einem Hochleistungs-Festkörperelektrolyten.

Zusammenfassungstabelle:

| Aspekt | CIP-Vorteil für c-LLZO |

|---|---|

| Dichtegleichmäßigkeit | Beseitigt interne Gradienten und Spannungskonzentrationen aus dem Einpressen. |

| Sinterergebnis | Ermöglicht gleichmäßige Schrumpfung, verhindert Risse und Verzug; erreicht bis zu 90,5 % relative Dichte. |

| Endeigenschaft | Korreliert direkt mit höherer Ionenleitfähigkeit und mechanischer Festigkeit im Festkörperelektrolyten. |

| Typischer Druckbereich | 60 MPa bis 300 MPa. |

Sind Sie bereit, Hochleistungs-c-LLZO-Festkörperelektrolyte mit gleichmäßiger Dichte und überlegenen Sinterergebnissen herzustellen?

KINTEK ist spezialisiert auf Laborpressen, einschließlich fortschrittlicher Kaltisostatischer Pressen (CIPs), die für F&E und die Pilotproduktion von Keramikpulvern wie LLZO entwickelt wurden. Unsere Ausrüstung gewährleistet den omnidirektionalen Druck, der erforderlich ist, um Dichtegradienten zu beseitigen, und bietet die entscheidende Grundlage für hochdichte, fehlerfreie Keramikkomponenten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CIP-Lösungen Ihren Entwicklungsablauf für Festkörperbatterien verbessern können.

Kontaktieren Sie unsere Experten →

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Aluminiumoxid-Mullit? Erzielung gleichmäßiger Dichte und Zuverlässigkeit

- Warum wird das Kaltisostatische Pressen (CIP) in die Formgebung von SiAlCO-Keramik-Grünkörpern integriert?

- Warum wird eine Kaltisostatische Presse (CIP) gegenüber dem Standard-Matrizenpressen bevorzugt? Perfekte Siliziumkarbid-Gleichmäßigkeit erzielen

- Was macht das Kaltisostatische Pressen zu einer vielseitigen Fertigungsmethode? Erschließen Sie geometrische Freiheit und überlegene Materialeigenschaften

- Was sind die spezifischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) zur Herstellung von Wolframpulver-Grünlingen?