Die Hauptfunktion der Verwendung einer Kugelmühle zur Verarbeitung von kalziniertem LATP-Pulver besteht darin, das Material mechanisch zu deagglomerieren und seine Partikelgröße erheblich zu reduzieren. Dieser hochenergetische Mahlvorgang wandelt das grobe, unregelmäßige Pulver aus der Kalzinierung in eine feine, gleichmäßige Konsistenz um, die physikalisch in der Lage ist, zu einem hochwertigen Pellet gepresst zu werden.

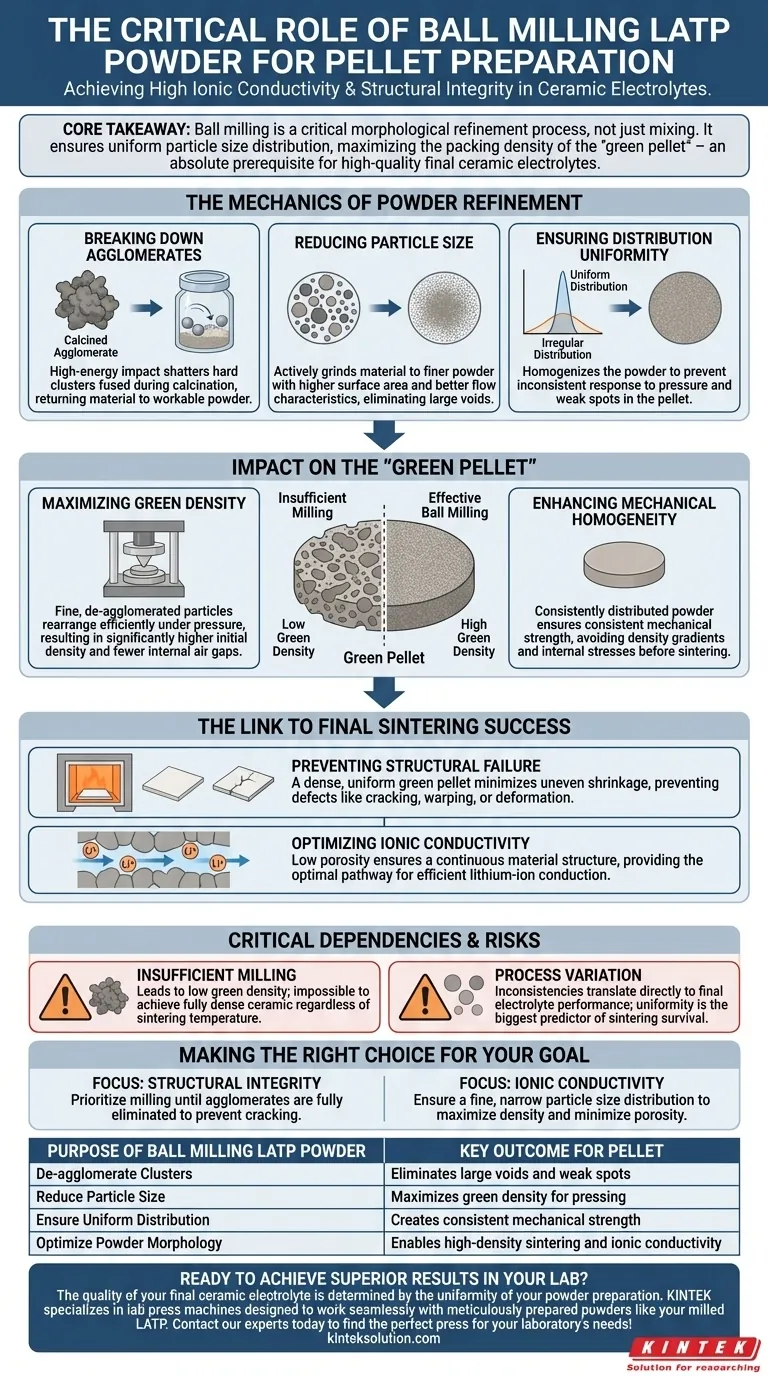

Kernbotschaft Das Kugellagern ist nicht nur ein Mischschritt; es ist ein kritischer Prozess zur morphologischen Verfeinerung. Durch die Gewährleistung einer gleichmäßigen Partikelgrößenverteilung wird die Packungsdichte des "Grünpellets" maximiert, was die absolute Voraussetzung für die Herstellung eines Keramikelektrolyten mit hoher Ionenleitfähigkeit und struktureller Integrität ist.

Die Mechanik der Pulververfeinerung

Auflösen von Agglomeraten

Während der Kalzinierungsphase verschmelzen LATP-Pulverpartikel oft miteinander und bilden harte Klumpen, die als Agglomerate bekannt sind.

Diese Klumpen sind zu groß und unregelmäßig, um beim Pressen dicht zu packen. Die Kugelmühle nutzt hochenergetische Stöße, um diese Agglomerate zu zerschmettern und das Material wieder in einen bearbeitbaren Pulverzustand zu versetzen.

Reduzierung der Partikelgröße

Über das bloße Zerkleinern von Klumpen hinaus mahlt der Prozess aktiv das Material, um die durchschnittliche Partikelgröße zu reduzieren.

Ein feineres Pulver hat eine höhere Oberfläche und bessere Fließeigenschaften. Diese Reduzierung ist notwendig, um große Hohlräume zwischen den Partikeln zu beseitigen, wenn das Pulver schließlich in eine Form gegossen wird.

Gewährleistung der Gleichmäßigkeit der Verteilung

Der Kugelmühlenprozess homogenisiert das Pulver und erzeugt eine gleichmäßige Partikelgrößenverteilung.

Ohne diese Gleichmäßigkeit würde sich das Pulver ungleichmäßig absetzen. Dies führt zu Inkonsistenzen bei der Reaktion des Materials auf Druck, was letztendlich zu Schwachstellen im Pellet führt.

Auswirkungen auf das "Grünpellet"

Maximierung der Grünrohdichte

Das unmittelbare Ziel des Kugellagerns ist die Verbesserung der Qualität des "Grünpellets" – der komprimierten Scheibe, die während der Kaltpressstufe (typischerweise bei 10 MPa) gebildet wird.

Feine, deagglomerierte Partikel ordnen sich unter Druck effizienter neu an. Dies führt zu einem Grünpellet mit deutlich höherer Anfangsdichte und weniger inneren Luftspalten.

Verbesserung der mechanischen Homogenität

Ein gleichmäßiges Pulver führt zu einem Pellet mit gleichmäßiger mechanischer Festigkeit im gesamten Volumen.

Wenn das Pulver nicht gemahlen würde, würde das Pellet wahrscheinlich Dichtegradienten aufweisen. Diese Gradienten erzeugen innere Spannungen, die die strukturelle Integrität der gepressten Scheibe beeinträchtigen, noch bevor sie den Ofen erreicht.

Der Zusammenhang mit dem Erfolg beim Endsintern

Verhinderung von Strukturausfällen

Die Qualität des gemahlenen Pulvers bestimmt direkt den Erfolg der Hochtemperatursinterstufe.

Ein dichtes, gleichmäßiges Grünpellet minimiert das Risiko von ungleichmäßigem Schrumpfen während des Brennens. Ohne effektives Kugellagern ist die endgültige Keramikschicht anfällig für katastrophale Defekte wie Rissbildung, Verzug oder Verformung.

Optimierung der Ionenleitfähigkeit

Der ultimative tiefgreifende Bedarf dieses Prozesses ist die Schaffung eines effizienten Weges für Lithiumionen.

Das Kugellagern reduziert die Porosität der endgültigen Keramikschicht. Geringe Porosität gewährleistet eine kontinuierliche Materialstruktur, die den für die effiziente Lithiumionenleitung erforderlichen optimalen Weg bietet.

Kritische Abhängigkeiten und Risiken

Obwohl das Kugellagern unerlässlich ist, schafft es eine Abhängigkeitskette, die sorgfältig verwaltet werden muss.

Die Kosten unzureichenden Mahlens

Wenn die Mahlenergie oder -zeit unzureichend ist, verbleiben Agglomerate im Pulver. Dies führt zu geringer Grünrohdichte, was die Erzielung einer vollständig dichten Keramik unmöglich macht, unabhängig von der später verwendeten Sintertemperatur.

Das Risiko von Prozessschwankungen

Inkonsistenzen im Mahlprozess führen direkt zu Inkonsistenzen in der Endleistung des Elektrolyten. Die Gleichmäßigkeit des Grünpellets ist der wichtigste Indikator dafür, ob die endgültige Keramik den Sinterprozess ohne Defekte übersteht.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihr LATP-Elektrolyt die Leistungsstandards erfüllt, müssen Sie das Kugellagern als Qualitätskontrolltor betrachten, nicht nur als Vorbereitungsschritt.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie das Mahlen, bis Agglomerate vollständig beseitigt sind, um Rissbildung und Verzug während des Sinterns zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Ionenleitfähigkeit liegt: Stellen Sie eine feine, enge Partikelgrößenverteilung sicher, um die Dichte zu maximieren und die Porosität in der endgültigen Schicht zu minimieren.

Der Erfolg Ihrer endgültigen Elektrolytschicht wird bestimmt, bevor sie überhaupt in den Ofen gelangt; er wird durch die im Kugellager erreichte Gleichmäßigkeit definiert.

Zusammenfassungstabelle:

| Zweck des Kugellagerns von LATP-Pulver | Wichtigstes Ergebnis für das Pellet |

|---|---|

| Agglomerate deagglomerieren | Beseitigt große Hohlräume und Schwachstellen |

| Partikelgröße reduzieren | Maximiert die Grünrohdichte für das Pressen |

| Gleichmäßige Verteilung gewährleisten | Schafft gleichmäßige mechanische Festigkeit |

| Pulvermorphologie optimieren | Ermöglicht Hochdichtesintern und Ionenleitfähigkeit |

Bereit, überlegene Ergebnisse in Ihrem Labor zu erzielen? Die Qualität Ihres endgültigen Keramikelektrolyten wird durch die Gleichmäßigkeit Ihrer Pulvervorbereitung bestimmt. KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen und beheizter Laborpressen, die nahtlos mit sorgfältig vorbereiteten Pulvern wie Ihrem gemahlenen LATP zusammenarbeiten. Unsere Ausrüstung gewährleistet die präzise Druckregelung, die für die Bildung von Grünpellets mit hoher Integrität erforderlich ist, und schafft die Voraussetzungen für erfolgreiches Sintern. Lassen Sie nicht zu, dass inkonsistente Pulvervorbereitung Ihre Forschung beeinträchtigt – kontaktieren Sie noch heute unsere Experten, um die perfekte Presse für die Bedürfnisse Ihres Labors zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kugelpresse Form

- Zusammenbau einer zylindrischen Pressform für Laborzwecke

- Zusammenbau einer quadratischen Laborpressenform für den Laborgebrauch

- Sonderform Laborpressform für Laboranwendungen

- Quadratische Laborpressenform für Laborzwecke

Andere fragen auch

- Wie gehen Mehrstempel-Formsysteme mit Dichteschwankungen bei FAST/SPS um? Präzision für komplexe Geometrien freischalten

- Welche Vorsichtsmaßnahmen sind beim Anlegen eines Vakuums an einen Matrizensatz zur Pelletherstellung zu treffen? Gewährleistung von Reinheit und Dichtungsintegrität

- Wie stellen Präzisionsstahlformen die Leistung von DAC-Proben sicher? Erzielung einer gleichmäßigen Dichte und strukturellen Integrität

- Was sind die Funktionen des PEEK-Schlauchs und der Edelstahlkolben in einer kundenspezifischen Form? Gewährleistung perfekter Festkörperbatterie-Pellets

- Welche Design- und Materialanforderungen gelten für Präzisionsmatrizen? Schlüsselfaktoren für die Integrität von Energiematerialproben