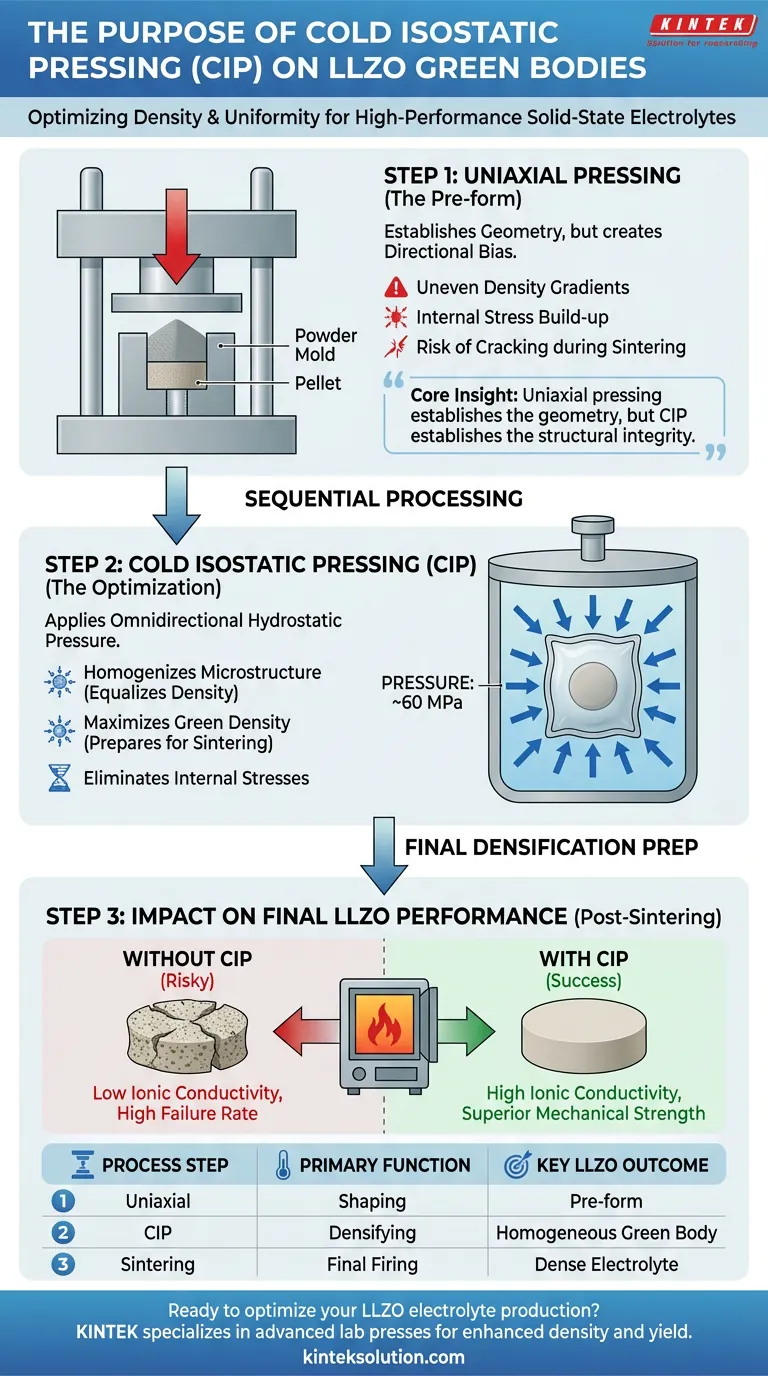

Der Hauptzweck des Kaltisostatischen Pressens (CIP) besteht darin, die internen Dichtegradienten und Spannungskonzentrationen zu beseitigen, die beim uniaxialen Pressen entstehen, und dadurch einen hochgradig homogenen Li₇La₃Zr₂O₁₂ (LLZO) Grünling zu erzeugen.

Während der anfängliche uniaxialen Pressschritt notwendig ist, um loses Pulver zu einer bestimmten Form (einem "Vorformling") zu verdichten, übt er Druck entlang einer einzigen Achse aus. CIP folgt dem, indem es hydrostatischen Druck aus allen Richtungen anwendet, wodurch die Dichte und Homogenität des Grünlings erheblich erhöht werden, um ihn für ein erfolgreiches Hochtemperatursintern vorzubereiten.

Kernpunkt: Das uniaxiale Pressen legt die Geometrie fest, aber CIP legt die strukturelle Integrität fest. Ohne CIP würden die Dichteunterschiede innerhalb des Vorformlings wahrscheinlich zu Rissen, Verzug oder geringer Ionenleitfähigkeit im endgültigen gesinterten Elektrolyten führen.

Die Grenzen des uniaxialen Pressens

Richtungsabhängigkeit

Das uniaxiale Pressen übt Kraft entlang einer einzigen vertikalen Achse aus.

Resultierende Dichtegradienten

Diese unidirektionale Kraft erzeugt oft ungleichmäßige Dichteverteilungen. Die Kanten oder Oberflächen, die direkten Kontakt mit dem Stempel haben, können dicht sein, während die Mitte lockerer bleibt.

Aufbau interner Spannungen

Diese Dichteunterschiede führen zu internen Spannungskonzentrationen. Wenn diese Spannungen nicht behoben werden, können sie dazu führen, dass das Pellet während der Schrumpfphase des Sinterns reißt oder sich verformt.

Wie CIP den Grünling optimiert

Omnidirektionaler hydrostatischer Druck

CIP setzt das vorgeformte Pellet gleichzeitig einem Flüssigkeitsdruck (z. B. 60 MPa) aus allen Richtungen aus.

Homogenisierung der Mikrostruktur

Dieser "allseitige" Druck verteilt die Partikel innerhalb des Grünlings neu. Er gleicht effektiv die Dichte aus und beseitigt die Gradienten, die durch die uniaxialen Presse hinterlassen wurden.

Maximierung der Grünrohdichte

Der Prozess erhöht die gesamte "Grünrohdichte" (Dichte vor dem Brennen) erheblich. Eine höhere Ausgangsdichte ist entscheidend für das Erreichen hoher relativer Dichten (bis zu 90,5 %) im endgültigen Keramik.

Auswirkungen auf die endgültige LLZO-Leistung

Ermöglichung erfolgreichen Sinterns

Ein homogener Grünling ist die Grundlage für erfolgreiches Sintern. Er ermöglicht es dem Material, sich bei hohen Temperaturen gleichmäßig zu verdichten, ohne sich zu verziehen.

Reduzierung der endgültigen Porosität

Durch die Maximierung der Partikelpackung während der CIP-Phase enthält die endgültige Keramik weniger Poren.

Verbesserung der Ionenleitfähigkeit

Geringe Porosität und hohe Dichte sind direkt mit der Leistung verbunden. Eine dichte, rissfreie Mikrostruktur maximiert die Fähigkeit des Elektrolyten, Lithiumionen zu leiten, und verbessert seine mechanische Festigkeit.

Verständnis der Prozessabhängigkeiten

Die Notwendigkeit eines "Vorformlings"

CIP wird bei der Pelletherstellung selten allein auf loses Pulver angewendet. Es erfordert eine feste Form, auf die es einwirken kann.

Die Rolle des uniaxialen Schritts

Daher wird die uniaxialen Presse nicht durch CIP ersetzt; sie ist eine Voraussetzung. Sie liefert die anfängliche Form und ausreichende mechanische Festigkeit, damit die Probe gehandhabt und in die isostatische Presse geladen werden kann.

Sequentielle Verarbeitung

Die beiden Techniken funktionieren als komplementäre Sequenz: Uniaxial zum Formen, gefolgt von CIP zum Verdichten.

Die richtige Wahl für Ihr Ziel treffen

Um Hochleistungs-Festkörperelektrolyte zu erzielen, müssen Sie jede Phase des Formgebungsprozesses optimieren.

- Wenn Ihr Hauptaugenmerk auf geometrischer Definition liegt: Verlassen Sie sich auf die uniaxialen Presse, um den Durchmesser und die anfängliche Dicke des Pellets festzulegen.

- Wenn Ihr Hauptaugenmerk auf Ionenleitfähigkeit liegt: Sie müssen CIP anwenden, um die Dichte zu maximieren und die für den Ionentransport blockierende Porosität zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Ausbeute liegt: Verwenden Sie CIP, um interne Spannungen zu beseitigen und die Ausschussrate aufgrund von Rissen während des Sinterns erheblich zu reduzieren.

Die Beherrschung des Übergangs von der uniaxialen Formgebung zur isostatischen Verdichtung ist der Schlüssel zur Herstellung robuster LLZO-Elektrolyte mit hoher Leitfähigkeit.

Zusammenfassungstabelle:

| Prozessschritt | Hauptfunktion | Wichtigstes Ergebnis für LLZO |

|---|---|---|

| Uniaxiales Pressen | Legt Geometrie und Form fest | Erzeugt einen Vorformling mit anfänglicher Verdichtung |

| Kaltisostatisches Pressen (CIP) | Übt hydrostatischen Druck aus allen Richtungen aus | Beseitigt Dichtegradienten, erhöht die Grünrohdichte und reduziert interne Spannungen |

| Hochtemperatursintern | Endgültige Verdichtung des Keramiks | Erzeugt einen dichten, rissfreien Elektrolyten mit hoher Ionenleitfähigkeit |

Bereit, Ihre LLZO-Elektrolytproduktion zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Laborpressen, einschließlich automatischer Laborpressen und isostatischer Pressen, die entwickelt wurden, um die Dichte und Homogenität Ihrer keramischen Materialien zu verbessern. Unsere Ausrüstung gewährleistet eine höhere mechanische Ausbeute, eine überlegene Ionenleitfähigkeit und reduzierte Sinterfehler. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschung und Entwicklung von Festkörperbatterien verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Welche technischen Vorteile bietet eine Kaltisostatische Presse für Mg-SiC-Nanokomposite? Erzielen Sie überlegene Gleichmäßigkeit

- Was ist die spezifische Funktion einer Kaltisostatischen Presse (CIP)? Verbesserung der Kohlenstoffimpfung in Mg-Al-Legierungen

- Was sind die Standard-Spezifikationen für Produktions-Kaltisostatpressen (CIP)? Optimieren Sie Ihren Materialverdichtungsprozess

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Was sind die Merkmale des isostatischen Pressverfahrens? Erreichen Sie eine gleichmäßige Dichte für komplexe Teile