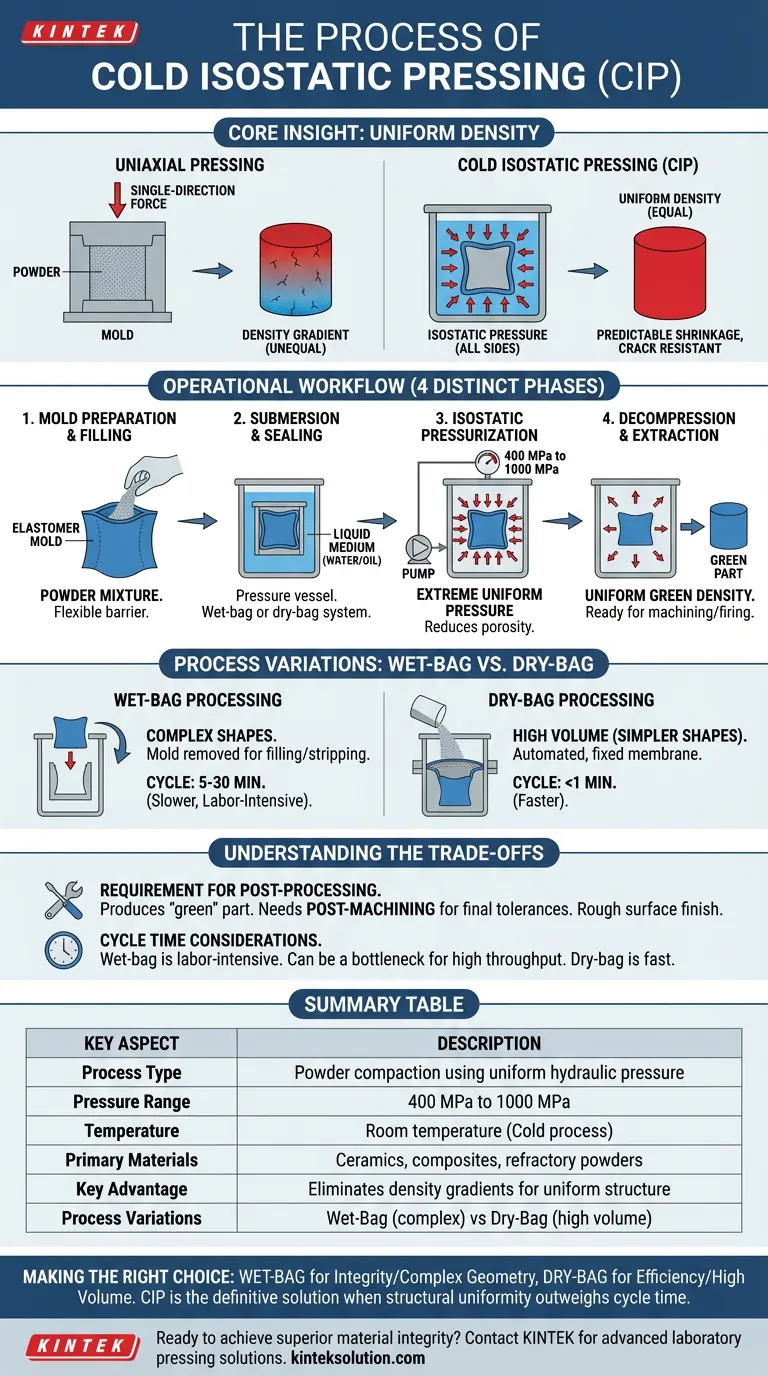

Kaltisostatisches Pressen (CIP) ist eine Verdichtungsmethode, die zur Konsolidierung von Pulvern zu festen, hochdichten Komponenten bei Raumtemperatur verwendet wird. Bei diesem Verfahren wird loses Material – typischerweise Keramik-, Verbundwerkstoff- oder feuerfeste Pulver – in eine flexible elastomerische Form eingeschlossen und in ein flüssiges Medium eingetaucht. Eine externe Pumpe übt dann extremen hydraulischen Druck (typischerweise 400 MPa bis 1000 MPa) gleichmäßig aus allen Richtungen aus, wodurch das Pulver zu einer kohärenten festen Masse komprimiert wird, die als "Grünteil" bezeichnet wird.

Kernpunkt: Im Gegensatz zum uniaxialen Pressen, bei dem das Material aus einer einzigen Richtung komprimiert wird, übt CIP den Druck isostatisch (gleichmäßig von allen Seiten) aus. Dies eliminiert interne Dichtegradienten, was zu einer gleichmäßigen Struktur führt, die sich vorhersagbar zusammenzieht und Rissbildung während nachfolgender Sinter- oder Brennvorgänge widersteht.

Der operative Arbeitsablauf

Das Standardverfahren für CIP verwandelt loses Pulver in vier verschiedenen Phasen in einen hochintegrierten Feststoff.

1. Formvorbereitung und Befüllung

Der Prozess beginnt mit einem flexiblen Behälter, der oft als Form oder Beutel bezeichnet wird und aus Elastomerwerkstoffen besteht.

Die Bediener füllen diese Form mit der gewählten Pulvermischung. Die Flexibilität der Form ist entscheidend, da sie als Druckbarriere fungiert, die sich verformt, um die Kraft direkt auf das Pulver zu übertragen, ohne dass das Druckmedium eindringen kann.

2. Eintauchen und Abdichten

Nach dem Verschließen wird die Form in ein Druckgefäß eingebracht.

Das Gefäß wird mit einem flüssigen Arbeitsmedium gefüllt, typischerweise Wasser oder Öl, das Korrosionsinhibitoren enthalten kann. Bei der "Nassbeutel"-Verarbeitung wird die Form vollständig in diese Flüssigkeit eingetaucht, während "Trockenbeutel"-Systeme eine feste Membran verwenden, um die Flüssigkeit von der Form zu trennen.

3. Isostatische Druckbeaufschlagung

Eine externe Pumpe beaufschlagt die Flüssigkeit in der Kammer mit Druck.

Da Flüssigkeiten Druck gleichmäßig in alle Richtungen übertragen, wird die flexible Form an jeder Oberfläche gleichmäßig komprimiert. Dies reduziert die Porosität der Pulvermischung und packt die Partikel so dicht wie möglich an ihre maximale Dichte.

4. Dekompression und Entnahme

Nach einer festgelegten Haltezeit wird der Druck abgelassen.

Die Form wird aus dem Gefäß entfernt (oder das Teil wird in automatisierten Systemen ausgeworfen). Das Ergebnis ist eine feste Komponente mit gleichmäßiger Grün-Dichte, die robust genug ist, um gehandhabt, bearbeitet oder gebrannt zu werden.

Prozessvarianten: Nassbeutel vs. Trockenbeutel

CIP wird je nach Produktionsvolumen und Komplexität des Teils im Allgemeinen in zwei Methoden eingeteilt.

Nassbeutel-Verarbeitung

Bei dieser Methode wird die Form nach jedem Zyklus zum Befüllen und Entformen aus dem Druckgefäß entnommen.

Sie ist ideal für die Herstellung großer, komplexer oder ungewöhnlicher Formen. Es handelt sich jedoch um einen langsameren Prozess mit Zykluszeiten, die typischerweise zwischen 5 und 30 Minuten liegen.

Trockenbeutel-Verarbeitung

Dies ist eine automatisierte Variante, bei der die flexible Membran fest im Druckgefäß angebracht ist.

Das Pulver wird direkt in den Hohlraum gegossen, unter Druck gesetzt und ohne Entnahme des Beutels ausgeworfen. Diese Methode ist deutlich schneller, mit Zykluszeiten von weniger als 1 Minute, was sie für die Massenproduktion einfacher Formen in großen Stückzahlen geeignet macht.

Verständnis der Kompromisse

Obwohl CIP eine überlegene Dichtegleichmäßigkeit bietet, ist es wichtig, die Einschränkungen und Anforderungen des Prozesses zu erkennen.

Anforderung an die Nachbearbeitung

CIP erzeugt ein "Grünteil", eine konsolidierte Pulvermasse, keine fertige Oberfläche.

Daher erfordern Teile häufig eine Nachbearbeitung, um die endgültigen geometrischen Toleranzen zu erreichen, bevor sie endgültig gesintert werden. Die raue Oberflächenbeschaffenheit des flexiblen Beutels macht diesen zusätzlichen Schritt normalerweise notwendig.

Zykluszeit-Überlegungen

Obwohl das Trockenbeutel-Verfahren schnell ist, ist das Nassbeutel-Verfahren von Natur aus diskontinuierlich und arbeitsintensiv.

Wenn Ihr Projekt einen hohen Durchsatz von unterschiedlichen, komplexen Geometrien erfordert, kann die Zykluszeit von 5–30 Minuten des Nassbeutel-CIP im Vergleich zu anderen Pressverfahren zu einem Produktionsengpass werden.

Die richtige Wahl für Ihr Ziel treffen

CIP ist selten die billigste Option, aber oft die notwendige für Hochleistungsmaterialien.

- Wenn Ihr Hauptaugenmerk auf Materialintegrität und komplexer Geometrie liegt: Priorisieren Sie Nassbeutel-CIP, um eine gleichmäßige Dichte bei großen oder komplizierten Teilen zu erzielen, die während des Brennens nicht reißen oder sich verziehen dürfen.

- Wenn Ihr Hauptaugenmerk auf der Effizienz der Massenproduktion liegt: Implementieren Sie Trockenbeutel-CIP, um die Konsolidierung einfacher Formen wie Zündkerzenisolatoren oder Schleifkörper zu automatisieren.

Letztendlich ist CIP die definitive Lösung, wenn die strukturelle Gleichmäßigkeit des Endteils die Kosten für Zykluszeit und Nachbearbeitung überwiegt.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozesstyp | Pulververdichtung mittels gleichmäßigem hydraulischem Druck |

| Druckbereich | 400 MPa bis 1000 MPa |

| Temperatur | Raumtemperatur (Kaltprozess) |

| Primärmaterialien | Keramik, Verbundwerkstoffe, feuerfeste Pulver |

| Hauptvorteil | Eliminiert Dichtegradienten für eine gleichmäßige Struktur |

| Prozessvarianten | Nassbeutel (komplexe Formen) vs. Trockenbeutel (hohes Volumen) |

Sind Sie bereit, mit Kaltisostatischem Pressen überlegene Materialintegrität zu erzielen?

Bei KINTEK sind wir auf fortschrittliche Laborpresslösungen spezialisiert, darunter automatische Laborpressen, isostatische Pressen und beheizte Laborpressen, die speziell für Forschungs- und Entwicklungsumgebungen entwickelt wurden. Unsere Expertise hilft Laboren wie Ihrem, hochdichte, gleichmäßige Komponenten mit vorhersagbaren Sinterergebnissen herzustellen.

Ob Sie mit Keramik, Verbundwerkstoffen oder Spezialpulvern arbeiten, unsere Pressen liefern die Präzision und Zuverlässigkeit, die Ihre Forschung erfordert. Kontaktieren Sie noch heute unser Ingenieurteam, um zu besprechen, wie unsere CIP-Lösungen Ihre Materialverarbeitungskapazitäten verbessern und Ihren Entwicklungszeitplan beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Warum wird das Kaltisostatische Pressen (CIP) in die Formgebung von SiAlCO-Keramik-Grünkörpern integriert?

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Aluminiumoxid-Mullit? Erzielung gleichmäßiger Dichte und Zuverlässigkeit

- Was sind die spezifischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) zur Herstellung von Wolframpulver-Grünlingen?

- Was sind die Merkmale des Trockenbeutel-Kaltisostatischen Pressverfahrens? Beherrschen Sie die Hochgeschwindigkeits-Massenproduktion

- Warum wird eine Kaltisostatische Presse (CIP) gegenüber dem Standard-Matrizenpressen bevorzugt? Perfekte Siliziumkarbid-Gleichmäßigkeit erzielen