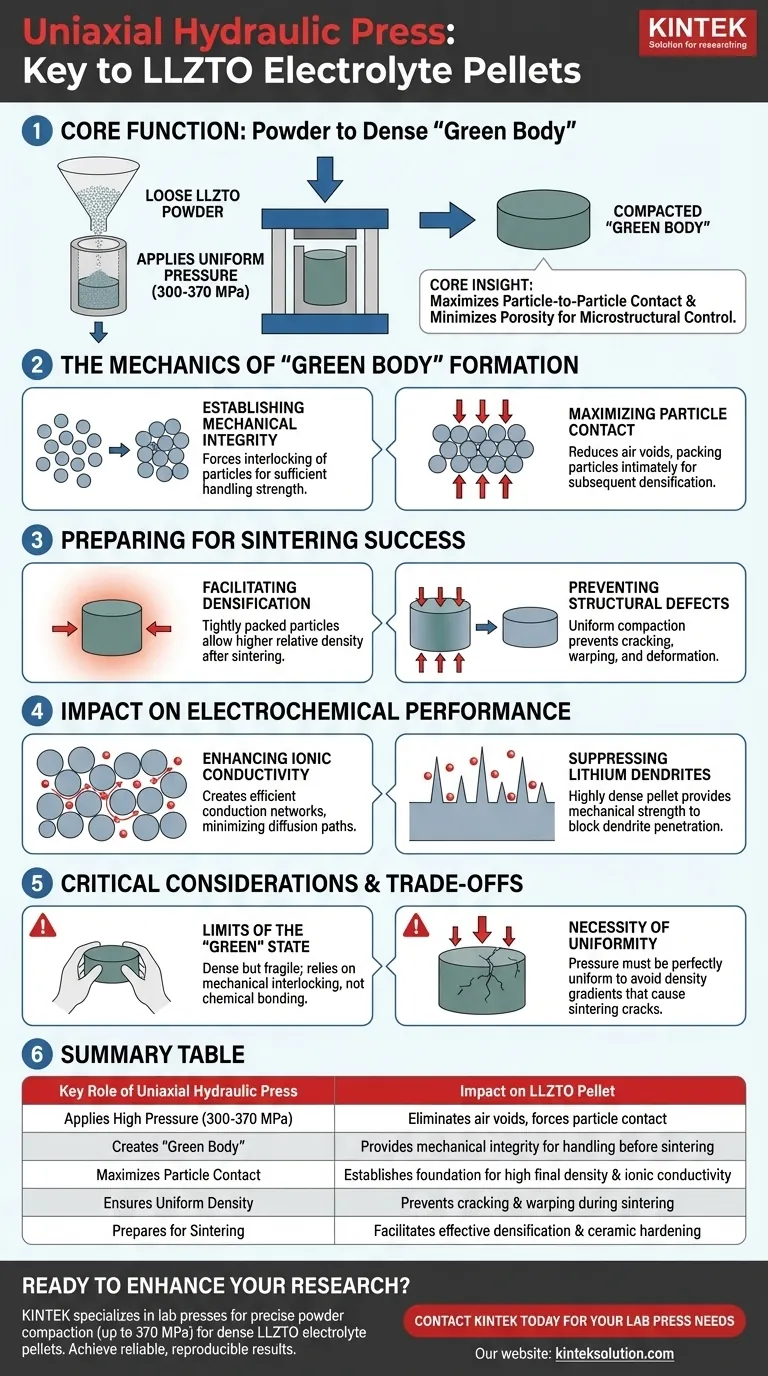

Die grundlegende Funktion einer uniaxialen hydraulischen Presse bei der LLZTO-Herstellung besteht darin, loses Pulver in einen kompaktierten "Grünling" mit hoher Anfangsdichte umzuwandeln. Durch die Anwendung von präzisem, gleichmäßigem Druck – oft zwischen 300 und 370 MPa – beseitigt die Presse Lufteinschlüsse und zwingt die Partikel in engen Kontakt. Dieser Schritt ist die unabdingbare Voraussetzung für die Erzielung eines dichten, leitfähigen Keramikelektrolyten während des abschließenden Sinterns.

Kern-Erkenntnis Während die Presse dem Pellet seine Form gibt, liegt ihr eigentlicher Wert in der Kontrolle der Mikrostruktur. Durch die Maximierung des Partikel-zu-Partikel-Kontakts und die Minimierung der Porosität im Kaltpressstadium legt die hydraulische Presse das physikalische Netzwerk fest, das für hohe Ionenleitfähigkeit und mechanischen Widerstand gegen Lithium-Dendriten erforderlich ist.

Die Mechanik der Grünlingsbildung

Das unmittelbare Ergebnis der hydraulischen Presse ist der sogenannte "Grünling" – ein ungesinterter Pressling, der seine Form behält, aber noch nicht die endgültige Keramikhärte aufweist.

Herstellung mechanischer Integrität

Lose LLZTO-Pulver haben keine strukturelle Kohäsion. Die hydraulische Presse übt erhebliche Kraft aus, um diese Partikel miteinander zu verhaken.

Dadurch entsteht ein Pellet mit ausreichender mechanischer Festigkeit, um es handhaben und ohne Zerbröseln in einen Ofen transportieren zu können.

Maximierung des Partikelkontakts

Druck ist der primäre Treiber für die Verringerung des Abstands zwischen einzelnen Körnern.

Durch das Zwingen der Partikel in engen Kontakt reduziert die Presse das im Material eingeschlossene Luftvolumen. Diese Packungsdichte ist entscheidend für die chemischen und physikalischen Veränderungen, die später im Prozess auftreten.

Vorbereitung auf erfolgreiches Sintern

Die Qualität des Endkeramiks wird bestimmt, bevor es überhaupt in den Ofen gelangt. Die hydraulische Presse legt die Anfangsbedingungen für die Sinterphase fest.

Ermöglichung der Verdichtung

Ein dichterer Grünling schrumpft beim Hochtemperatursintern gleichmäßiger und effektiver.

Da die Partikel bereits dicht gepackt sind, kann das Material nach dem Erhitzen eine höhere relative Dichte erreichen. Dies ist unerlässlich für die Herstellung eines Festkörperelektrolyten, der wirklich "fest" und nicht porös ist.

Verhinderung von Strukturdefekten

Wenn die anfängliche Verdichtung locker oder ungleichmäßig ist, ist der Pellet anfällig für Defekte während des Erhitzens.

Eine ordnungsgemäße Kaltpressung erzeugt einen gleichmäßigen Dichtegradienten. Diese Gleichmäßigkeit hilft, Rissbildung, Verzug oder Verformung zu verhindern, während das Material im Ofen schrumpft und härtet.

Auswirkungen auf die elektrochemische Leistung

Die durch die Presse erzielte physikalische Dichte korreliert direkt mit der elektrischen Effizienz und Sicherheit der Batterie.

Verbesserung der Ionenleitfähigkeit

Lithiumionen benötigen einen kontinuierlichen Weg, um durch den Elektrolyten zu wandern.

Durch die Minimierung von Zwischenpartikel-Hohlräumen schafft die Presse effiziente Leitungsnetzwerke. Bei mit Polymer beschichteten LLZTO-Kompositen stellt dieser Druck sicher, dass das Polymer und die Keramik eine kontinuierliche Grenzfläche für den Ionentransport bilden.

Unterdrückung von Lithium-Dendriten

Eine der Hauptversagensursachen bei Festkörperbatterien ist das Eindringen von Lithium-Dendriten (Metallfäden) durch den Elektrolyten.

Ein hochdichter Pellet, der durch rigoroses Pressen und anschließendes Sintern erzielt wird, bietet die notwendige mechanische Festigkeit, um diese Dendriten physikalisch zu blockieren.

Kritische Überlegungen und Kompromisse

Obwohl die hydraulische Presse unerlässlich ist, ist es wichtig, die Variablen zu verstehen, die das Ergebnis beeinflussen.

Die Grenzen des "Grün"-Zustands

Es ist wichtig zu bedenken, dass das von der Presse gebildete Pellet ein Zwischenstadium ist.

Obwohl dicht, ist der Grünling noch nicht chemisch verbunden. Er beruht auf mechanischer Verhakung und nicht auf chemischer Bindung, was bedeutet, dass er bis zum Sintern relativ zerbrechlich bleibt.

Die Notwendigkeit der Gleichmäßigkeit

Hoher Druck ist nicht genug; der Druck muss gleichmäßig sein.

Wenn der Druck über die Oberfläche ungleichmäßig ist, weist das Pellet Dichtegradienten auf. Diese Gradienten erzeugen Spannungsspitzen, die unweigerlich zu Rissen während des Sinterprozesses führen und das Pellet unbrauchbar machen.

Die richtige Wahl für Ihr Ziel treffen

Die Art und Weise, wie Sie die hydraulische Presse einsetzen, sollte von Ihren spezifischen Forschungs- oder Fertigungszielen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Ionenleitfähigkeit liegt: Priorisieren Sie die Maximierung des Drucks (bis ca. 370 MPa), um die interne Porosität zu minimieren und die Ionen-Diffusionswege zu verkürzen.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Stellen Sie sicher, dass die Druckanwendung perfekt gleichmäßig ist, um Dichtegradienten zu vermeiden, die zu Rissen während des Sinterprozesses führen.

- Wenn Ihr Hauptaugenmerk auf Hybrid-/Polymer-Elektrolyten liegt: Konzentrieren Sie sich auf den Partikel-zu-Partikel-Kontakt, um ein kontinuierliches Leitungsnetzwerk zu schaffen, ohne sich ausschließlich auf das Hochtemperatursintern zu verlassen.

Zusammenfassung: Die uniaxiale hydraulische Presse ist nicht nur ein Formwerkzeug; sie ist das dichtebestimmende Instrument, das die endgültige Effizienz, Sicherheit und Langlebigkeit des LLZTO-Elektrolyten bestimmt.

Zusammenfassungstabelle:

| Schlüsselrolle der uniaxialen hydraulischen Presse | Auswirkungen auf das LLZTO-Pellet |

|---|---|

| Übt hohen Druck aus (300-370 MPa) | Beseitigt Lufteinschlüsse, zwingt Partikel zum Kontakt |

| Erzeugt "Grünling" | Bietet mechanische Integrität für die Handhabung vor dem Sintern |

| Maximiert Partikelkontakt | Schafft Grundlage für hohe Enddichte und Ionenleitfähigkeit |

| Gewährleistet gleichmäßige Dichte | Verhindert Rissbildung und Verzug während des Sinterprozesses |

| Bereitet auf das Sintern vor | Ermöglicht effektive Verdichtung und Keramikhärtung |

Sind Sie bereit, Ihre Festkörperbatterieforschung durch präzise Pulverkompaktierung zu verbessern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer und beheizter Laborpressen, die den anspruchsvollen Anforderungen der Materialherstellung im Labormaßstab gerecht werden. Unsere uniaxialen hydraulischen Pressen liefern die gleichmäßige Hochdruckkompaktierung (bis zu 370 MPa), die für die Herstellung dichter LLZTO-Elektrolytpellets mit optimaler Mikrostrukturkontrolle unerlässlich ist. Erzielen Sie zuverlässige, reproduzierbare Ergebnisse für Ihre kritischsten Energiespeicherprojekte. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen an Laborpressen zu besprechen.

Visuelle Anleitung

Referenzen

- Aigul Tugelbayeva, E. Nurgaziyeva. Synthesis and characterization of LLZTO solid electrolyte via the solid-state ball-milling method. DOI: 10.18321/cpc23(2)163-171

Dieser Artikel basiert auch auf technischen Informationen von Kintek Press Wissensdatenbank .

Ähnliche Produkte

- Handbuch Labor Hydraulische Pelletpresse Labor Hydraulische Presse

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Hydraulische Split-Elektro-Labor-Pelletpresse

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

Andere fragen auch

- Welche Sicherheitsvorkehrungen müssen beim Betrieb einer hydraulischen Pelletpresse getroffen werden? Gewährleistung eines sicheren und effizienten Laborbetriebs

- Welcher Druckbereich wird für die Pelletpräparation empfohlen? Perfekte Pellets für präzise Analysen erzielen

- Was ist der Zweck der Verwendung einer Laborhydraulikpresse zum Verdichten von LATP-Pulver zu einem Pellet? Erzielung dichter Festkörperelektrolyte

- Was ist die Bedeutung der uniaxialen Druckkontrolle für bismutbasierte Festelektrolyt-Pellets? Steigern Sie die Laborpräzision

- Was ist die Notwendigkeit der Verwendung einer Labor-Hydraulikpresse für Pellets? Gewährleistung einer genauen Protonenleitfähigkeitstestung