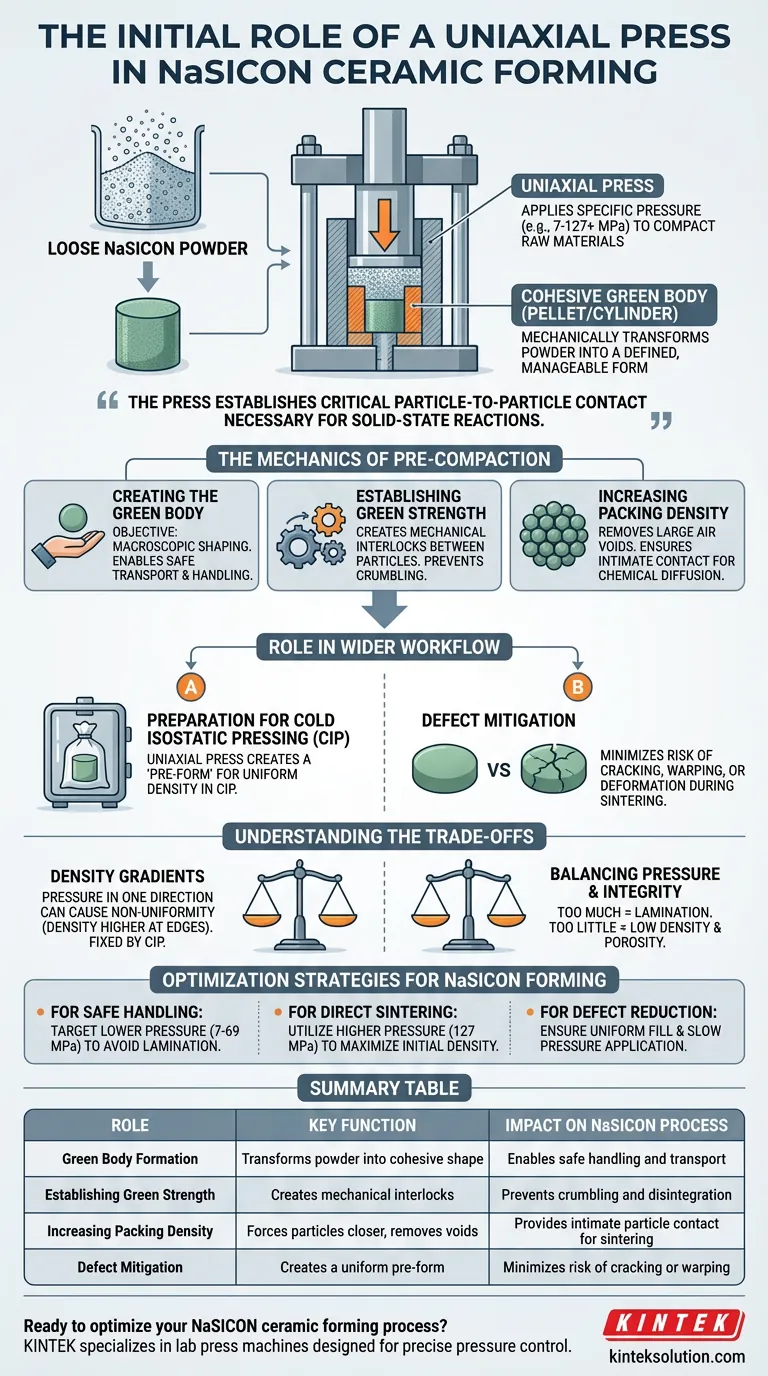

Die anfängliche Rolle einer uniaxialen Presse im NaSICON-Keramik-Workflow besteht darin, loses Pulver mechanisch in eine zusammenhängende, halbfeste Form, bekannt als Grünling, zu verwandeln. Durch Anlegen eines spezifischen Drucks – der je nach Protokoll stark von 7 MPa bis über 127 MPa reicht – presst die Presse die Rohmaterialien in eine definierte Form, wie z. B. einen Zylinder oder ein Pellet, und verleiht ihm eine ausreichende Handhabungsfestigkeit, um zu verhindern, dass die Struktur während der nachfolgenden Verarbeitungsschritte zerfällt.

Die uniaxialen Presse formt das Material nicht nur; sie stellt den kritischen Partikel-zu-Partikel-Kontakt her, der für Festkörperreaktionen notwendig ist. Sie dient als grundlegender Schritt, der die Lücke zwischen losen Rohzutaten und einem dichten, sinterbereiten Kernelektrolyten schließt.

Die Mechanik der Vorverdichtung

Erzeugung des Grünlings

Das Hauptziel dieser Phase ist die makroskopische Formgebung. Die Presse verdichtet loses NaSICON-Pulver zu einer geometrischen Form, die physisch gehandhabt werden kann.

Ohne diesen Schritt wäre das Pulver unmöglich zu einem Sinterofen oder einer Kaltisostatischen Presse (CIP) zu transportieren, ohne seine Zusammensetzung oder Form zu verlieren.

Herstellung der Grünfestigkeit

Der ausgeübte Druck erzeugt mechanische Verriegelungen zwischen den Pulverpartikeln. Dies führt zu einer Grünfestigkeit, d. h. der strukturellen Integrität, die das Pellet benötigt, um den Transfer und die Handhabung zu überstehen.

Wenn der Druck zu niedrig ist, bleibt das Pellet zerbrechlich und anfällig für Zerfall; wenn er optimiert ist, wird es zu einem stabilen Festkörper, der für weitere Verdichtung bereit ist.

Erhöhung der Packungsdichte

Über die einfache Formgebung hinaus erhöht die uniaxialen Presse signifikant die Packungsdichte des Materials. Durch das Zusammenpressen der Partikel werden große Luftporen im losen Pulver entfernt.

Diese erhöhte Dichte gewährleistet einen engen Kontakt zwischen den Reaktanten. Diese Nähe ist eine grundlegende Voraussetzung für die chemische Diffusion und die Festkörperreaktionen, die während des Hochtemperatursinterns auftreten müssen.

Die Rolle im breiteren Workflow

Vorbereitung für die Kaltisostatische Pressung (CIP)

In vielen Hochleistungs-NaSICON-Workflows ist die uniaxialen Pressung lediglich ein Vorbereitungsschritt. Sie erzeugt eine „Vorform“, die anschließend einer Kaltisostatischen Pressung unterzogen wird.

Die uniaxialen Presse liefert die Anfangsform, während die CIP-Stufe gleichmäßigen Druck aus allen Richtungen ausübt, um die Dichte zu maximieren. Der uniaxiale Schritt stellt sicher, dass die Probe fest genug ist, um verpackt und in der CIP unter Druck gesetzt zu werden, ohne sich unvorhersehbar zu verformen.

Schadensminderung

Die Herstellung eines Grünlings mit gleichmäßiger Dichte und ohne makroskopische Defekte ist entscheidend für die Endqualität der Keramik.

Ein gut geformter Grünling minimiert das Risiko von Rissen, Verzug oder Verformung während des Sinterprozesses. Wenn die anfängliche Pressung fehlerhaft ist, werden diese Fehler durch hohe Temperaturen verstärkt und nicht behoben.

Verständnis der Kompromisse

Das Problem der Dichtegradienten

Eine Hauptbeschränkung der uniaxialen Pressung ist, dass der Druck nur in einer Richtung ausgeübt wird. Dies kann zu Dichtegradienten innerhalb des Pellets führen, wobei die Kanten oder Oberflächen aufgrund der Wandreibung dichter sind als die Mitte.

Dieser Mangel an Gleichmäßigkeit kann zu ungleichmäßigem Schrumpfen während des Sinterns führen. Deshalb folgt auf die uniaxialen Pressung oft die CIP, die die Dichteverteilung ausgleicht.

Abwägung von Druck und Integrität

Es gibt eine feine Balance bezüglich des ausgeübten Drucks (z. B. 7 MPa vs. 127 MPa).

Zu hoher Druck kann zu Schichtbildung oder Kappenbildung führen, bei der sich die Oberseite des Pellets vom Körper trennt. Zu geringer Druck führt zu einem geringdichten Körper, der während des Sinterns schlecht reagiert, was zu einem porösen, leistungsschwachen Elektrolyten führt.

Optimierungsstrategien für die NaSICON-Formgebung

Um die besten Ergebnisse mit Ihren NaSICON-Keramiken zu erzielen, stimmen Sie Ihre Pressparameter auf Ihre spezifischen Verarbeitungsziele ab.

- Wenn Ihr Hauptaugenmerk auf sicherer Handhabung liegt: Zielen Sie auf einen niedrigeren Druckbereich (z. B. 7–69 MPa), um gerade genug Grünfestigkeit zu erzielen, um die Probe zu einer Kaltisostatischen Presse zu bewegen, ohne Schichtbildung zu verursachen.

- Wenn Ihr Hauptaugenmerk auf direktem Sintern liegt: Verwenden Sie höhere Drücke (z. B. 127 MPa), um die anfängliche Packungsdichte und den Partikelkontakt zu maximieren und die Porosität zu reduzieren, bevor die Probe den Ofen erreicht.

- Wenn Ihr Hauptaugenmerk auf Fehlerreduzierung liegt: Stellen Sie sicher, dass die Matrize gleichmäßig gefüllt ist und der Druck langsam ausgeübt wird, um Lufteinschlüsse und Dichtegradienten zu minimieren, die zu Verzug führen.

Durch effektive Kontrolle der anfänglichen Verdichtung legen Sie die strukturelle Grundlage, die erforderlich ist, um einen dichten, hochleitfähigen NaSICON-Elektrolyten zu erhalten.

Zusammenfassungstabelle:

| Rolle | Schlüsselfunktion | Auswirkung auf den NaSICON-Prozess |

|---|---|---|

| Grünlingsbildung | Verwandelt loses Pulver in eine zusammenhängende Form (Pellet/Zylinder) | Ermöglicht sichere Handhabung und Transport zum nächsten Prozessschritt (z. B. CIP, Sinterofen) |

| Herstellung der Grünfestigkeit | Erzeugt mechanische Verriegelungen zwischen Partikeln | Verhindert Zerfall und Zerfall während der Handhabung |

| Erhöhung der Packungsdichte | Presst Partikel näher zusammen und entfernt große Luftporen | Sorgt für engen Partikelkontakt, der für Festkörperreaktionen während des Sinterns unerlässlich ist |

| Schadensminderung | Erzeugt eine gleichmäßige Vorform | Minimiert das Risiko von Rissen, Verzug oder Verformung im fertigen Sinterelektrolyten |

Bereit, Ihren NaSICON-Keramikformgebungsprozess zu optimieren? Der anfängliche Verdichtungsschritt ist entscheidend für die Erzielung eines hochdichten, leistungsstarken Endprodukts. KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer und beheizter Laborpressen, die die präzise Druckkontrolle und Gleichmäßigkeit liefern, die für fortschrittliche Keramiken wie NaSICON erforderlich sind. Unsere Expertise hilft Laboren wie Ihrem, konsistente Grünlinge mit optimaler Handhabungsfestigkeit und Dichte zu erzielen und damit die Grundlage für erfolgreiches Sintern zu legen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Laborpressen Ihren Keramik-Workflow und Ihre Ergebnisse verbessern können.

Visuelle Anleitung

Referenzen

- Amanda Peretti, Leo J. Small. Machinable, high‐conductivity NaSICON through mitigation of humidity effects during solid‐state synthesis. DOI: 10.1111/jace.70195

Dieser Artikel basiert auch auf technischen Informationen von Kintek Press Wissensdatenbank .

Ähnliche Produkte

- Hydraulische Laborpresse Laborgranulatpresse für Handschuhfach

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Handbuch Labor Hydraulische Pelletpresse Labor Hydraulische Presse

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

Andere fragen auch

- Welche Sicherheitsvorkehrungen müssen beim Betrieb einer hydraulischen Pelletpresse getroffen werden? Gewährleistung eines sicheren und effizienten Laborbetriebs

- Wie werden hydraulische Pelletpressen in Bildungs- und Industrieumgebungen eingesetzt? Steigern Sie die Effizienz in Laboren und Werkstätten

- Warum gelten hydraulische Tablettenpressen in Laboren als unverzichtbar? Präzise Probenvorbereitung für zuverlässige Daten gewährleisten

- Wozu dient die Herstellung von Pellets für die RFA-Spektroskopie mittels hydraulischer Presse? Gewährleistung einer genauen und wiederholbaren Elementaranalyse

- Warum ist eine Hydraulikpresse für die FTIR-Spektroskopie wichtig? Gewährleisten Sie eine genaue Probenanalyse mit KBr-Presslingen