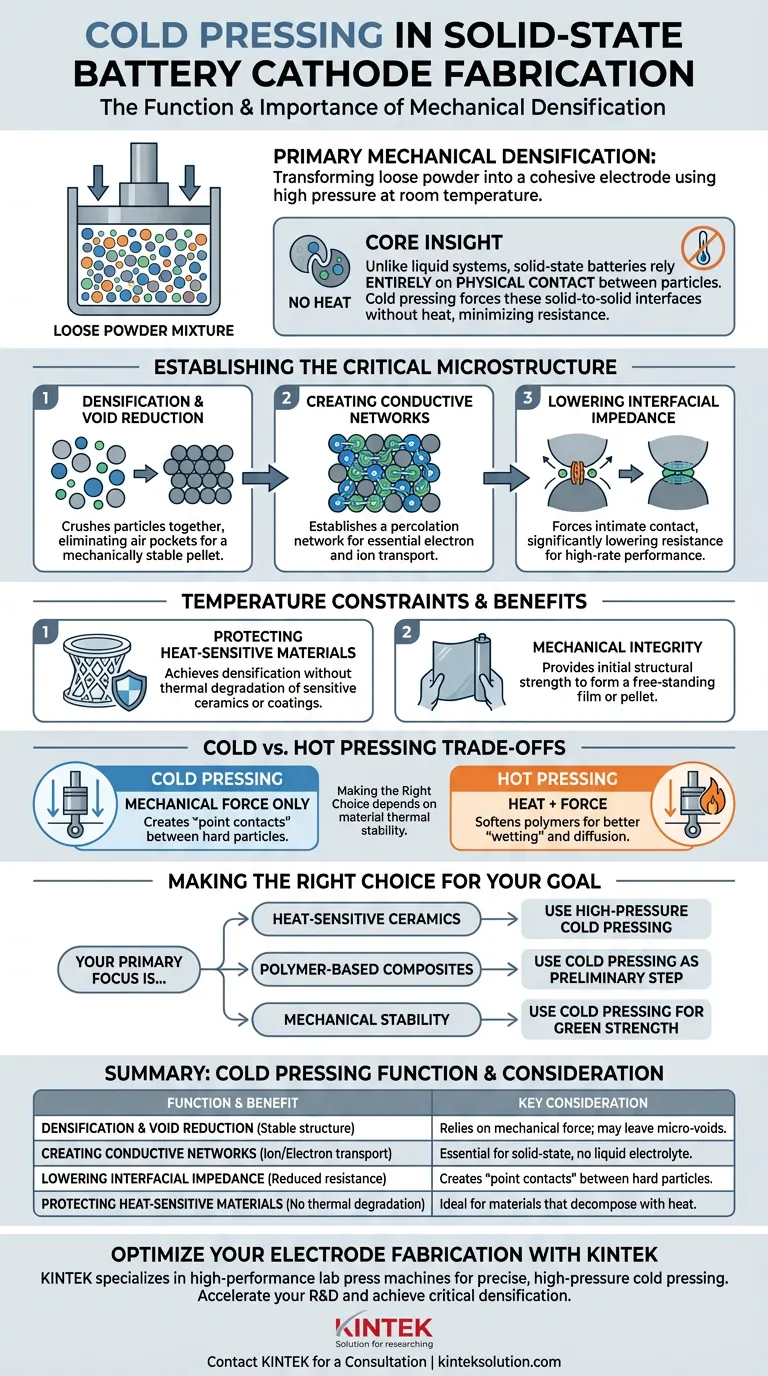

Der Kaltpressprozess dient als primärer Schritt der mechanischen Verdichtung bei der Herstellung von Verbundkathoden für Festkörperbatterien und ist speziell darauf ausgelegt, eine lose Pulvermischung in eine kohäsive, funktionale Elektrode zu verwandeln.

Durch Anlegen eines hohen Drucks (oft Hunderte von Megapascal) bei Raumtemperatur zwingt dieser Prozess die aktiven Materialien, Festkörperelektrolyte und leitfähigen Zusätze in engen physikalischen Kontakt. Dadurch werden innere Hohlräume beseitigt und die kontinuierlichen Pfade für den Ionen- und Elektronentransport geschaffen, die für die Speicherung und Freisetzung von Energie durch die Batterie unerlässlich sind.

Kern Erkenntnis: Im Gegensatz zu Batterien mit flüssigen Elektrolyten, bei denen die Flüssigkeit auf natürliche Weise Lücken füllt, sind Festkörperbatterien für ihre Funktion vollständig auf den physikalischen Kontakt zwischen den Partikeln angewiesen. Kaltpressen liefert die mechanische Kraft, die notwendig ist, um diese Fest-zu-Fest-Grenzflächen ohne Hitzeeinwirkung herzustellen und ein dichtes Netzwerk zu schaffen, das den Widerstand minimiert und die Kapazität maximiert.

Schaffung der kritischen Mikrostruktur

Um zu verstehen, warum Kaltpressen für Verbundkathoden unverzichtbar ist, müssen Sie die mikroskopischen Anforderungen der Elektrode betrachten.

Verdichtung und Hohlraumreduzierung

Das Ausgangsmaterial für eine Verbundkathode ist eine Pulvermischung, die naturgemäß einen erheblichen Leerraum (Porosität) enthält.

Beim Kaltpressen wird hoher uniaxialer Druck angewendet, um diese Partikel zusammenzudrücken und so Lufteinschlüsse effektiv zu beseitigen. Dies führt zu einem mechanisch stabilen Pellet oder einer Folie mit hoher Packungsdichte.

Schaffung leitfähiger Netzwerke

Eine Batterie kann nicht funktionieren, wenn die Elektronen und Ionen auf isolierten Materialinseln gestrandet sind.

Der beim Kaltpressen ausgeübte Druck schafft ein Perkolationsnetzwerk. Dies stellt sicher, dass die leitfähigen Additive die aktiven Materialien berühren (für den Elektronenfluss) und dass die Festkörperelektrolytpartikel die aktiven Materialien berühren (für den Ionenfluss).

Senkung der Grenzflächenimpedanz

Der Widerstand, der an der Grenze zwischen zwei Materialien auftritt, wird als Grenzflächenimpedanz bezeichnet.

In einem losen Pulver ist dieser Widerstand unglaublich hoch. Durch das Pressen der Partikel in eine dicht gepackte Anordnung erhöht das Kaltpressen die effektive Kontaktfläche, senkt diese Impedanz erheblich und ermöglicht Hochleistungsbetrieb.

Die Rolle von Temperaturbeschränkungen

Obwohl Verdichtung das Ziel ist, hängt die Methode zur Erreichung dieses Ziels stark von den Materialeigenschaften ab.

Schutz wärmeempfindlicher Materialien

Viele Hochleistungs-Keramikelektrolyte oder spezielle Beschichtungen aktiver Materialien sind empfindlich gegenüber thermischer Zersetzung.

Kaltpressen ermöglicht es Ihnen, die notwendige Verdichtung zu erreichen, ohne die Verbundmasse hohen Temperaturen auszusetzen. Es ist die ideale Herstellmethode für Systeme, die sich chemisch zersetzen oder unerwünschte Phasenübergänge durchlaufen würden, wenn sie gesintert oder heißgepresst würden.

Mechanische Integrität

Über die elektrochemische Leistung hinaus muss die Elektrode physikalisch robust sein, um Handhabung und Zellmontage standzuhalten.

Kaltpressen liefert die anfängliche mechanische Festigkeit, die erforderlich ist, um einen freistehenden Film oder ein Pellet zu bilden, das während des Lebenszyklus der Batterie seine strukturelle Integrität beibehält.

Verständnis der Kompromisse: Kalt- vs. Heißpressen

Obwohl Kaltpressen wirksam ist, beruht es ausschließlich auf mechanischer Kraft. Das Verständnis seiner Grenzen im Vergleich zu thermischen Methoden ist für die Prozessoptimierung von entscheidender Bedeutung.

Fehlendes "Benetzen" von Polymeren

In Systemen, die Polymere enthalten (wie PEO), erweicht Kaltpressen das Material nicht.

Heißpressen hingegen nutzt Wärme, um das Polymer zu erweichen und es die Partikel des aktiven Materials "benetzen" und einkapseln zu lassen (Ref 6). Dies kann bei polymerbasierten Systemen zu einer geringeren Impedanz führen als beim reinen Kaltpressen.

Die Grenzen des mechanischen Kontakts

Kaltpressen erzeugt "Punktkontakte" zwischen harten Keramikpartikeln.

Selbst bei hohem Druck können zwischen unregelmäßigen Formen winzige Hohlräume verbleiben. Sintern oder Heißpressen kann manchmal höhere relative Dichten erzielen, indem Diffusion oder Fließen gefördert wird, was Kaltpressen nicht simulieren kann.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für Kaltpressen hängt in der Regel von der thermischen Stabilität Ihrer Materialien und der Art Ihres Elektrolyten ab.

- Wenn Ihr Hauptaugenmerk auf wärmeempfindlichen Keramiken liegt: Verlassen Sie sich auf Hochdruck-Kaltpressen (Hunderte von MPa), um Dichte zu erreichen, ohne Ihre Materialstruktur zu schädigen.

- Wenn Ihr Hauptaugenmerk auf polymerbasierten Verbundwerkstoffen liegt: Berücksichtigen Sie, dass Kaltpressen als vorbereitender Schritt dient, aber möglicherweise Wärme erforderlich ist, um die Elektrolyt-Elektroden-Grenzfläche vollständig zu optimieren.

- Wenn Ihr Hauptaugenmerk auf mechanischer Stabilität liegt: Verwenden Sie Kaltpressen, um das anfängliche Strukturgerüst und die "Grünfestigkeit" der Elektrodenfolie vor jeglicher Sekundärverarbeitung zu etablieren.

Letztendlich ist Kaltpressen die grundlegende Brücke, die eine nichtleitende Pulvermischung in eine leistungsstarke, elektrochemisch aktive Festkörperschicht verwandelt.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil | Hauptüberlegung |

|---|---|---|

| Verdichtung & Hohlraumreduzierung | Schafft eine mechanisch stabile, hochdichte Elektrodenstruktur. | Basiert ausschließlich auf mechanischer Kraft; kann im Vergleich zu thermischen Methoden Mikrolücken hinterlassen. |

| Schaffung leitfähiger Netzwerke | Schafft kontinuierliche Pfade für den Ionen- und Elektronentransport (Perkolation). | Unerlässlich für die Batteriefunktion, da Festkörpersysteme keine flüssigen Elektrolyte haben. |

| Senkung der Grenzflächenimpedanz | Erhöht die Kontaktfläche zwischen den Partikeln und reduziert den Widerstand für Hochleistungsbetrieb. | Schafft "Punktkontakte" zwischen harten Partikeln. |

| Schutz wärmeempfindlicher Materialien | Ermöglicht Verdichtung ohne thermische Zersetzung empfindlicher Keramiken/Beschichtungen. | Ideal für Materialien, die sich bei Hitze zersetzen oder Phasenübergänge durchlaufen würden. |

Bereit, die Herstellung Ihrer Festkörperbatterie-Elektroden zu optimieren?

KINTEK ist spezialisiert auf Hochleistungs-Laborpressen, einschließlich automatischer und isostatischer Pressen, die für die präzise Hochdruck-Kaltpressung entwickelt wurden, die für Ihre F&E und Produktion von Verbundkathoden erforderlich ist.

Unsere Ausrüstung hilft Forschern und Batterieentwicklern wie Ihnen, die kritische Verdichtung und Mikrostrukturkontrolle zu erreichen, die für Batterien der nächsten Generation erforderlich sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Ihren Entwicklungszeitplan beschleunigen können.

Kontaktieren Sie KINTEK für eine Beratung

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

Andere fragen auch

- Was sind die spezifischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) zur Herstellung von Wolframpulver-Grünlingen?

- Warum wird das Kaltisostatische Pressen (CIP) in die Formgebung von SiAlCO-Keramik-Grünkörpern integriert?

- Welche entscheidende Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verfestigung von grünen Körpern aus transparenter Aluminiumoxidkeramik?

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Aluminiumoxid-Mullit? Erzielung gleichmäßiger Dichte und Zuverlässigkeit

- Was macht das Kaltisostatische Pressen zu einer vielseitigen Fertigungsmethode? Erschließen Sie geometrische Freiheit und überlegene Materialeigenschaften