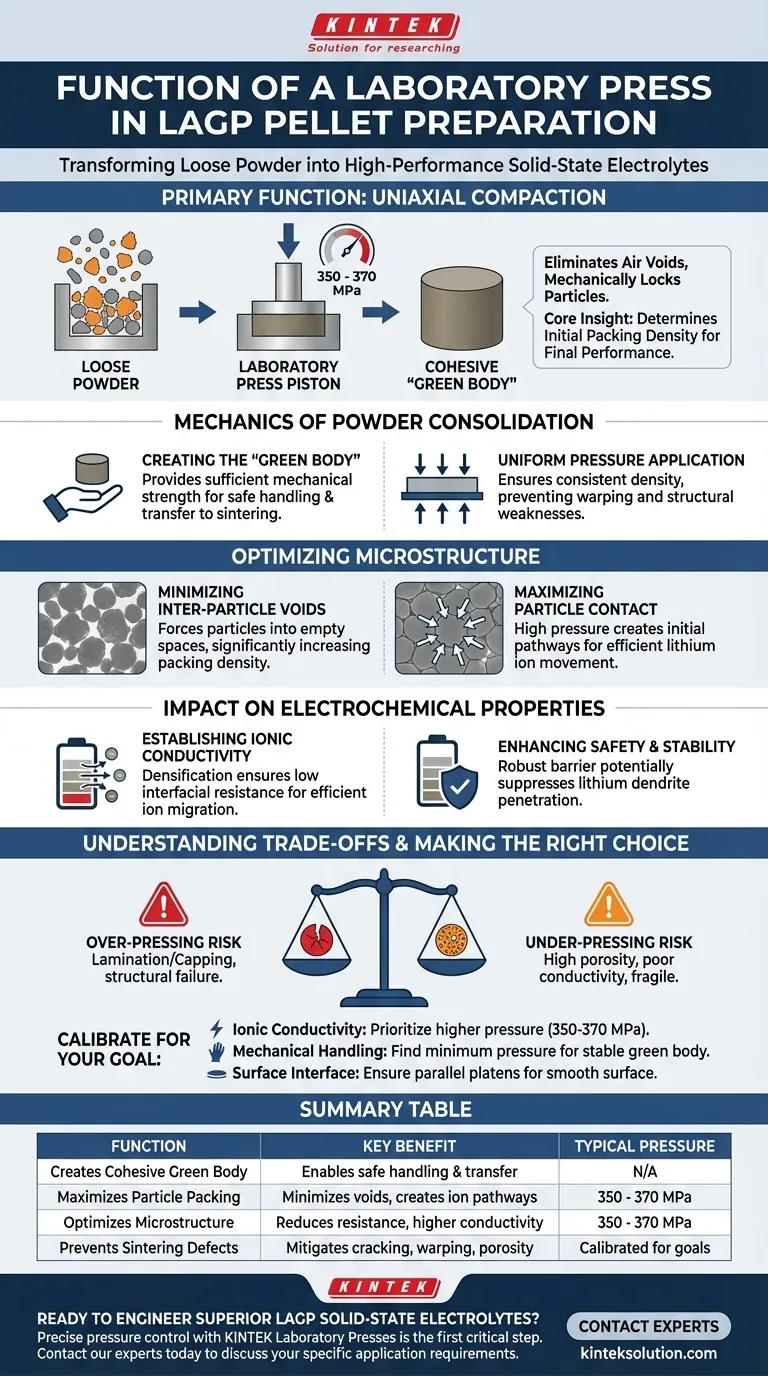

Die Hauptfunktion einer Laborpresse bei der Herstellung von Li1,5Al0,5Ge1,5(PO4)3 (LAGP)-Pellets besteht darin, loses Glaspulver uniaxial zu einem kohäsiven "Grünling" zu verpressen. Durch die Anwendung von präzisem, hohem Druck (oft im Bereich von 350 bis 370 MPa) beseitigt die Maschine Lufteinschlüsse und verriegelt die Partikel mechanisch. Dieser Schritt ist die grundlegende Voraussetzung für die Umwandlung eines losen Pulvers in einen dichten, leitfähigen Keramikelektrolyten, der einem Hochtemperatursintern standhält.

Kernpunkt: Die Laborpresse formt das LAGP-Pulver nicht nur; sie bestimmt die anfängliche Packungsdichte. Ein schlecht gepresster Grünling führt unweigerlich zu einem porösen Elektrolyten mit geringer Leitfähigkeit, unabhängig davon, wie gut der anschließende Sinterprozess durchgeführt wird.

Mechanismen der Pulververdichtung

Die erste Funktionsebene befasst sich mit der physikalischen Umwandlung des Materials. Die Presse fungiert als Brücke zwischen der Rohsynthese und der endgültigen Keramikverarbeitung.

Erstellung des "Grünlings"

Das unmittelbare Ergebnis der Presse ist ein Grünling – ein vorgesinterter Kompakt, der über ausreichende mechanische Festigkeit verfügt, um gehandhabt zu werden. Ohne diese Verdichtung hätte das lose LAGP-Pulver nicht die strukturelle Integrität, um seine Form während des Transports in einen Sinterofen beizubehalten.

Gleichmäßige Druckanwendung

Die Presse muss einen unaxialen Druck liefern, der sowohl stabil als auch gleichmäßig über die Oberfläche der Form ist. Dies gewährleistet, dass die Dichte des Pellets vom Zentrum bis zu den Rändern konsistent ist und verhindert Verzug oder strukturelle Schwächen, die später zu Rissen führen könnten.

Optimierung der Mikrostruktur für Leistung

Über die einfache Formgebung hinaus modifiziert die Presse die mikroskopische Anordnung der LAGP-Partikel. Dies schafft die innere Architektur, die für die Funktion der Batterie notwendig ist.

Minimierung von Zwischenpartikel-Hohlräumen

Loser Pulver enthält erheblichen Leerraum (Porosität). Die Presse zwingt die Partikel in diese Hohlräume und erhöht damit die Packungsdichte erheblich. Die Reduzierung dieser inneren Hohlräume ist entscheidend, um die Bildung von Poren zu verhindern, die die Ionenbewegung im fertigen Keramikblock behindern würden.

Maximierung des Partikelkontakts

Die Hochdruckverdichtung, die oft Kräfte bis zu 370 MPa nutzt, maximiert die physikalische Kontaktfläche zwischen einzelnen LAGP-Körnern. Diese enge Packung schafft die anfänglichen Pfade, die für die Bewegung von Lithiumionen durch das Material erforderlich sind.

Die Auswirkungen auf elektrochemische Eigenschaften

Das ultimative Ziel der Verwendung der Presse ist es, die endgültigen Leistungsmetriken der Festkörperbatterie zu beeinflussen.

Herstellung der Ionenleitfähigkeit

Hohe Ionenleitfähigkeit beruht auf kontinuierlichen Transportkanälen. Durch die Verdichtung des Grünlings stellt die Presse sicher, dass die Keramik nach dem Sintern einen geringen Grenzflächenwiderstand zwischen den Körnern aufweist. Dies ermöglicht eine effiziente Migration von Lithiumionen durch den Elektrolyten.

Verbesserung von Sicherheit und Stabilität

Ein dichter, porenarmer Pellet ist widerstandsfähiger gegen physikalische Degradation. Richtiges Pressen hilft, eine Barriere zu schaffen, die robust genug ist, um möglicherweise das Eindringen von Lithiumdendriten zu unterdrücken, ein wichtiges Sicherheitsproblem bei Festkörperbatterien.

Verständnis der Kompromisse

Obwohl Druck unerlässlich ist, ist er eine Variable, die sorgfältige Kalibrierung erfordert. Die Anwendung maximaler Kraft ist nicht immer die richtige Strategie.

Das Risiko des Überpressens

Die Anwendung von übermäßigem Druck kann zu Lamination oder Kappenbildung führen, bei der der Pellet horizontal bricht, aufgrund von eingeschlossener Luft oder elastischer Rückfederung der Partikel. Dies zerstört die strukturelle Integrität des Grünlings, bevor das Sintern überhaupt beginnt.

Das Risiko des Unterpressens

Unzureichender Druck führt zu einem "weichen" Grünling mit geringer Packungsdichte. Dies führt zu hoher Porosität nach dem Sintern, was zu schlechter Ionenleitfähigkeit und einer zerbrechlichen Keramik führt, die sich bei der Zellmontage auflösen kann.

Die richtige Wahl für Ihr Ziel

Der spezifische Druck und die Pressdauer, die Sie wählen, sollten mit Ihren spezifischen Forschungszielen für den LAGP-Elektrolyten übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Ionenleitfähigkeit liegt: Priorisieren Sie höhere Drücke (z. B. 350–370 MPa), um den Partikelkontakt zu maximieren und den Korngrenzenwiderstand zu minimieren, der den Ionenfluss behindert.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Handhabung liegt: Konzentrieren Sie sich darauf, den Mindestdruck zu finden, der erforderlich ist, um einen stabilen Grünling zu erhalten, der nicht absplittert oder staubt, und stellen Sie sicher, dass die Probe während des Transports zum Ofen intakt bleibt.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenschnittstelle liegt: Stellen Sie sicher, dass die Pressplatten perfekt parallel sind, um eine glatte, gleichmäßige Oberfläche zu erzeugen, die für die Reduzierung des Widerstands entscheidend ist, wenn der Pellet später mit Elektroden kontaktiert wird.

Erfolg bei der LAGP-Herstellung beruht darauf, die Presse nicht als einfaches Formwerkzeug, sondern als kritisches Instrument für das Mikrostruktur-Engineering zu betrachten.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil | Typischer Druckbereich |

|---|---|---|

| Erzeugt einen kohäsiven Grünling | Ermöglicht sichere Handhabung und Transfer zum Sinterofen. | N/A |

| Maximiert die Partikelpackungsdichte | Minimiert Hohlräume und schafft Pfade für die Lithiumionenleitung. | 350 - 370 MPa |

| Optimiert die Mikrostruktur | Reduziert den Korngrenzenwiderstand, was zu höherer Ionenleitfähigkeit führt. | 350 - 370 MPa |

| Verhindert Sinterfehler | Mildert Risiken von Rissen, Verzug und hoher Porosität im fertigen Keramikblock. | Kalibriert für spezifische Ziele |

Bereit, überlegene LAGP-Festkörperelektrolyte zu entwickeln?

Die präzise Druckkontrolle einer KINTEK-Laborpresse ist der erste entscheidende Schritt bei der Entwicklung von Hochleistungs- und sicheren Festkörperbatterien. Unsere automatischen Laborpressen, isostatischen Pressen und beheizten Laborpressen sind so konstruiert, dass sie die gleichmäßige Hochdruckverdichtung (bis zu 370 MPa) liefern, die für die Erzielung der dichten, porenarmen Mikrostrukturen erforderlich ist, die für eine optimale Ionenleitfähigkeit unerlässlich sind.

Lassen Sie nicht zu, dass inkonsistentes Pressen Ihre Forschung beeinträchtigt. Lassen Sie KINTEKs Expertise im Bereich Laborpressen Ihnen helfen, Ihren LAGP-Pellet-Herstellungsprozess zu optimieren.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungsanforderungen zu besprechen und die perfekte Presse für die Bedürfnisse Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

- Handbuch Labor Hydraulische Pelletpresse Labor Hydraulische Presse

- Hydraulische Split-Elektro-Labor-Pelletpresse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

Andere fragen auch

- Wozu dient die Herstellung von Pellets für die RFA-Spektroskopie mittels hydraulischer Presse? Gewährleistung einer genauen und wiederholbaren Elementaranalyse

- Wie tragen hydraulische Pelletpressen zur Materialprüfung und -forschung bei? Präzision in Probenvorbereitung und Simulation freischalten

- Welche Funktion der tragbaren hydraulischen Presse hilft bei der Überwachung des Pelletierprozesses?Entdecken Sie den Schlüssel zur präzisen Probenvorbereitung

- Wie unterstützt eine hydraulische Presse die Röntgenfluoreszenzanalyse (RFA)? Erreichen Sie eine genaue Elementanalyse durch zuverlässige Probenvorbereitung

- Was sind die wichtigsten Schritte zur Herstellung guter KBr-Presslinge? Meistern Sie Präzision für eine einwandfreie FTIR-Analyse