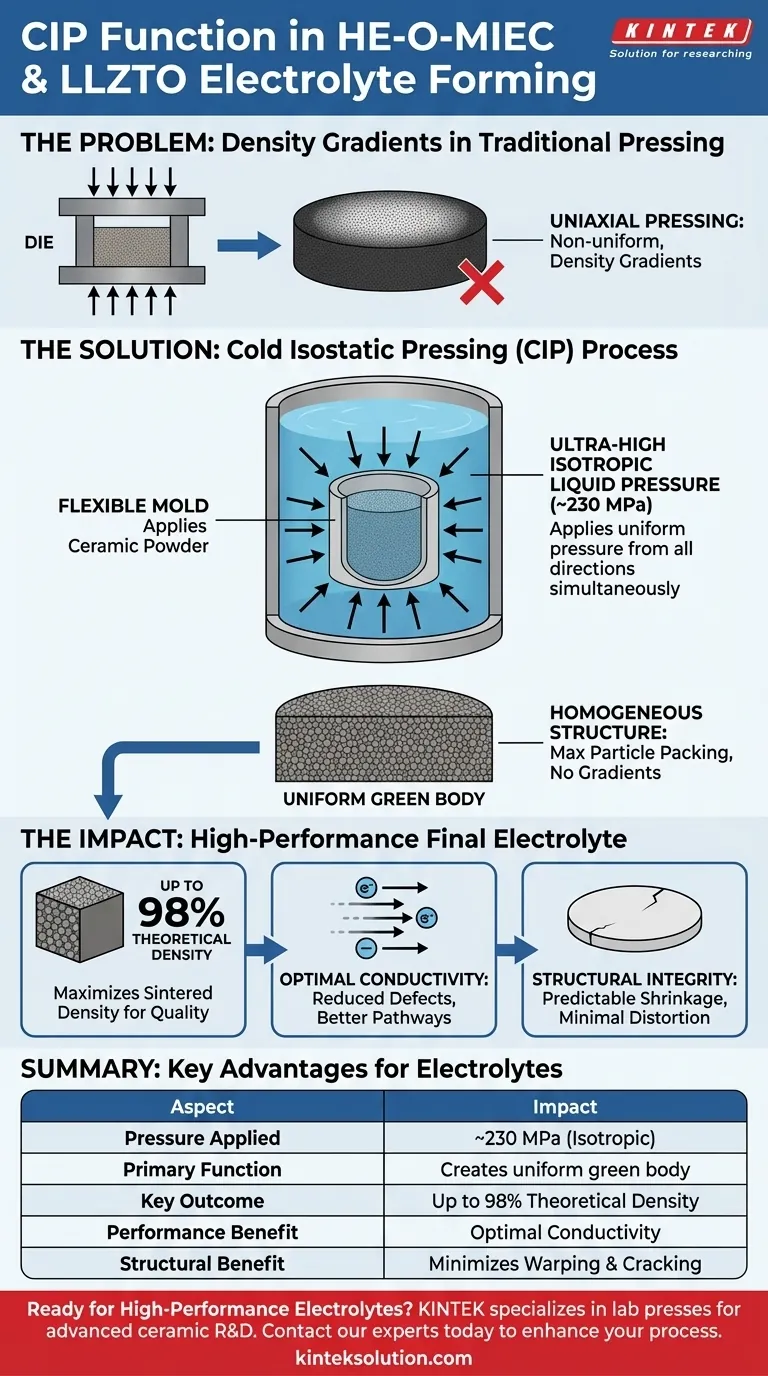

Die Hauptfunktion einer Kaltisostatischen Presse (CIP) besteht darin, ultrahohen, isotropen Flüssigkeitsdruck auf verkapselte Keramikpulver auszuüben, um einen strukturell gleichmäßigen "Grünling" zu erzeugen.

Im spezifischen Kontext von HE-O-MIEC- und LLZTO-Elektrolyten werden bei diesem Prozess typischerweise Drücke von etwa 230 MPa bei Raumtemperatur verwendet. Durch gleichmäßiges Komprimieren des Pulvers aus allen Richtungen maximiert CIP die Packungsdichte der Partikel und eliminiert die inneren Spannungsgradienten, die bei anderen Formgebungsverfahren üblich sind.

Kernbotschaft Um eine hohe Ionen- und Elektronenleitfähigkeit zu erreichen, ist ein Material mit minimalen inneren Defekten erforderlich. CIP liefert die wesentliche Gleichmäßigkeit vor dem Sintern, die es diesen Keramiken ermöglicht, 98 % ihrer theoretischen Dichte zu erreichen, was die Grundlage für Hochleistungs-Elektrolyte bildet.

Die Mechanik der isotropen Verdichtung

Anwendung von gleichmäßigem Druck

Im Gegensatz zur Standard-Einachs-Pressung, die Pulver nur von einer oder zwei Achsen komprimiert, verwendet CIP ein flüssiges Medium, um den Druck gleichzeitig aus allen Richtungen auszuüben.

Diese isotrope Anwendung stellt sicher, dass die auf das Pulver ausgeübte Kraft über die gesamte Oberfläche des Materials gleichmäßig ist.

Beseitigung von Dichtegradienten

Standard-Pressverfahren führen oft zu "Dichtegradienten", bei denen der Kern des Materials aufgrund von Reibung weniger dicht ist als die Außenseite.

CIP reduziert diese Reibungskräfte erheblich, was zu einer homogenen inneren Struktur führt, bei der der Partikelabstand im gesamten Volumen konstant ist.

Erzeugung des Grünlings

Das unmittelbare Ergebnis dieses Prozesses ist ein "Grünling" – eine verdichtete, ungebrannte Keramikform.

Für HE-O-MIEC- und LLZTO-Pulver ist ein hochwertiger Grünling entscheidend, da er das Verhalten des Materials während der endgültigen Brennphase bestimmt.

Auswirkungen auf die endgültige Materialleistung

Maximierung der Sinterdichte

Die während der Grünlingsphase erreichte Gleichmäßigkeit überträgt sich direkt auf die endgültige Dichte der gesinterten Keramik.

Durch den Beginn mit einer dicht gepackten Struktur kann das Material nach dem Sintern bis zu 98 % seiner theoretischen Dichte erreichen, was eine Schlüsselkennzahl für die Qualität des Elektrolyten ist.

Verbesserung der Leitfähigkeit

Für Elektrolyte wie HE-O-MIEC und LLZTO wird die Leistung durch die Ionen- und Elektronenleitfähigkeit bestimmt.

CIP reduziert innere Defekte und Porosität und schafft die kontinuierlichen Materialpfade, die für eine optimale Leitfähigkeit notwendig sind.

Reduzierung von Verzug

Da der Grünling eine gleichmäßige Dichte aufweist, erfolgt die Schwindung während der Hochtemperatur-Sinterphase vorhersehbar und gleichmäßig.

Dies minimiert das Risiko, dass das Endprodukt sich verzieht, reißt oder verformt, was für die Aufrechterhaltung der strukturellen Integrität des Elektrolyten von entscheidender Bedeutung ist.

Verständnis der Vorteile und Kompromisse

Der Vorteil der Komplexität

CIP ermöglicht die Herstellung komplexer Formen und hochintegrierter Knüppel, die mit einfacher Matrizenpressung nicht erreicht werden können.

Es wurde speziell entwickelt, um eine vorhersehbare Kompression bei Materialien zu erzeugen, die anfällig für Fehler sind, und gewährleistet so eine höhere Zuverlässigkeit der endgültigen Komponente.

Vergleich mit Einachs-Pressung

Obwohl potenziell zeitaufwändiger als einfache Einachs-Pressung, ist CIP überlegen bei der Beseitigung von Gradienteneigenschaften.

Wenn Ihre Anwendung eine geringere Dichte oder Dichteschwankungen toleriert, kann die Einachs-Pressung ausreichen; für Hochleistungs-Elektrolyte ist die von CIP gebotene Gleichmäßigkeit jedoch im Allgemeinen nicht verhandelbar.

Die richtige Wahl für Ihr Projekt treffen

Die Entscheidung für die Verwendung von CIP hängt von den spezifischen Leistungsschwellen ab, die für Ihre Elektrolytanwendung erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Leitfähigkeit liegt: Priorisieren Sie CIP, um die für einen effizienten Ionen- und Elektronentransport erforderliche theoretische Dichte von 98 % zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Verwenden Sie CIP, um eine gleichmäßige Schwindung zu gewährleisten und die inneren Defekte zu beseitigen, die während des Sintervorgangs zu Rissen führen.

Durch die Sicherung eines gleichmäßigen Grünlings heute garantieren Sie die Materialleistung, die für die Energielösungen von morgen erforderlich ist.

Zusammenfassungstabelle:

| Schlüsselaspekt | Auswirkungen auf HE-O-MIEC/LLZTO-Elektrolyte |

|---|---|

| Angewandter Druck | ~230 MPa (Isotrop, aus allen Richtungen) |

| Hauptfunktion | Erzeugt einen strukturell gleichmäßigen Grünling durch Maximierung der Partikelpackungsdichte |

| Wichtigstes Ergebnis | Ermöglicht eine endgültige Sinterdichte von bis zu 98 % der theoretischen Dichte |

| Leistungsvorteil | Reduziert innere Defekte und Porosität für optimale Ionen-/Elektronenleitfähigkeit |

| Struktureller Vorteil | Gewährleistet gleichmäßige Schwindung und minimiert Verzug und Rissbildung während des Sintervorgangs |

Bereit, die Grundlage für Hochleistungs-Festkörperelektrolyte zu schaffen?

Das Erreichen von 98 % theoretischer Dichte beginnt mit einem perfekt gleichmäßigen Grünling. KINTEK ist spezialisiert auf Hochleistungs-Laborpressen, einschließlich isostatischer Pressen, die für die präzisen Anforderungen der fortschrittlichen Keramikforschung und -produktion entwickelt wurden.

Unsere Expertise stellt sicher, dass Ihre HE-O-MIEC- und LLZTO-Elektrolyte die strukturelle Integrität und Leitfähigkeit erreichen, die für die Energielösungen der nächsten Generation erforderlich sind.

Kontaktieren Sie noch heute unsere Pressenexperten, um zu besprechen, wie unsere CIP-Technologie Ihren Prozess verbessern kann.

Visuelle Anleitung

Referenzen

- Xiangkun Kong, Weiwei Ping. A high-entropy mixed ionic and electronic conductor for accelerating the cathode dynamics in all solid–state lithium metal batteries. DOI: 10.1126/sciadv.adw4710

Dieser Artikel basiert auch auf technischen Informationen von Kintek Press Wissensdatenbank .

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Was macht das Kaltisostatische Pressen zu einer vielseitigen Fertigungsmethode? Erschließen Sie geometrische Freiheit und überlegene Materialeigenschaften

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Aluminiumoxid-Mullit? Erzielung gleichmäßiger Dichte und Zuverlässigkeit

- Warum ist Kaltisostatisches Pressen (CIP) nach dem Axialpressen für PZT-Keramiken erforderlich? Strukturelle Integrität erreichen

- Welche entscheidende Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verfestigung von grünen Körpern aus transparenter Aluminiumoxidkeramik?

- Warum wird eine Kaltisostatische Presse (CIP) gegenüber dem Standard-Matrizenpressen bevorzugt? Perfekte Siliziumkarbid-Gleichmäßigkeit erzielen