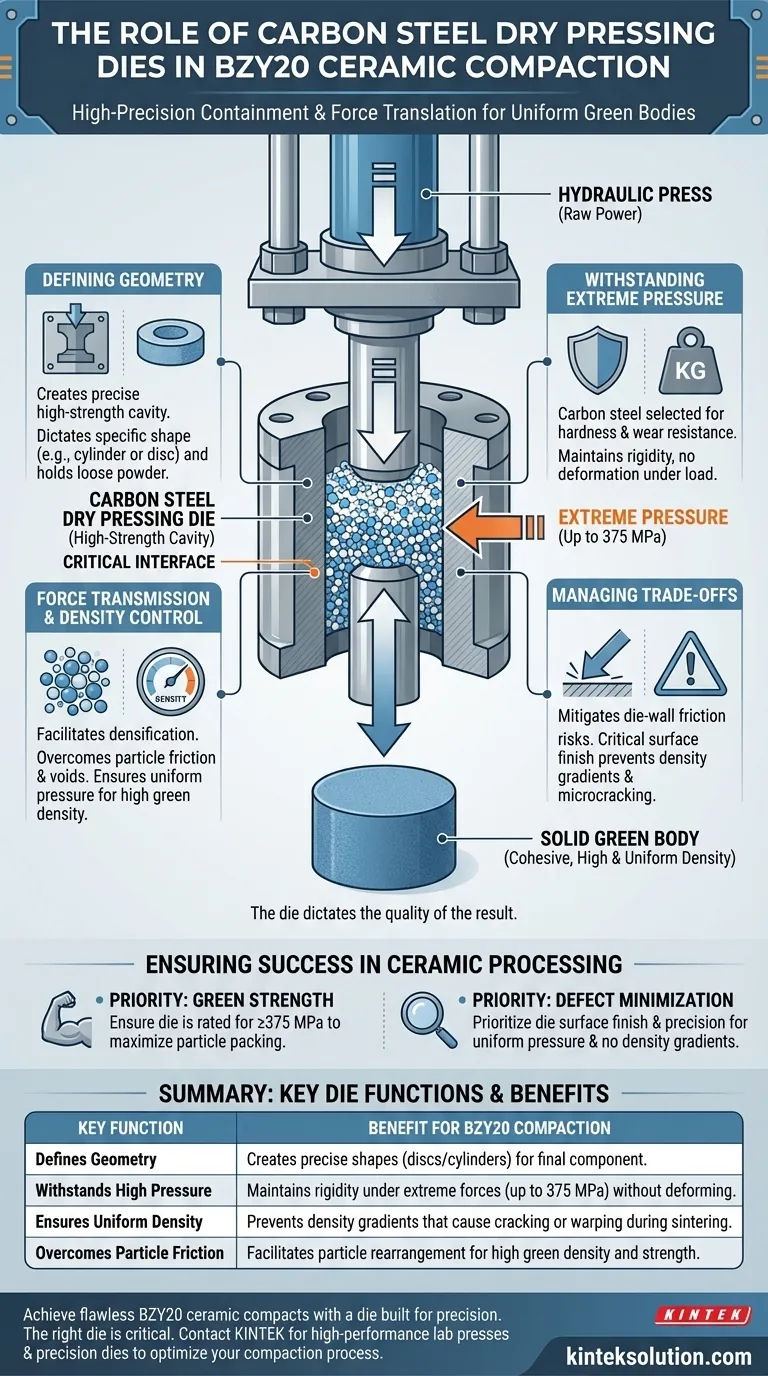

Die Hauptfunktion einer Trockenpressform aus Kohlenstoffstahl besteht darin, als hochpräziser Behälter zu dienen, der die Geometrie von BZY20-Keramikpulver während der Verdichtung definiert. Sie ist die kritische Schnittstelle, die die makroskopische Kraft einer hydraulischen Presse auf das Pulver überträgt und loses Material in einen festen, kohäsiven „Grünkörper“ umwandelt, der der Handhabung standhält.

Die hydraulische Presse liefert die rohe Kraft, aber die Form bestimmt die Qualität des Ergebnisses. Durch die Aufrechterhaltung der Steifigkeit unter extremen Drücken (bis zu 375 MPa) gewährleistet die Form die hohe und gleichmäßige Gründichte, die erforderlich ist, um Rissbildung und ungleichmäßiges Schrumpfen während der anschließenden Sinterphase zu verhindern.

Die Mechanik von Formgebung und Eindämmung

Definition der Bauteilgeometrie

Die Form erzeugt einen hochfesten Hohlraum, der die spezifische Form und Größe der endgültigen Keramikkkomponente bestimmt, typischerweise einen Zylinder oder eine Scheibe.

Diese Einschränkung ist notwendig, um das lose BZY20-Pulver vor dem Anlegen von Druck zu halten.

Widerstand gegen extremen Druck

Um BZY20 effektiv zu verdichten, erfordert das System oft Drücke von bis zu 375 MPa.

Das Kohlenstoffstahlmaterial wird wegen seiner Härte und Verschleißfestigkeit ausgewählt. Es muss dieser immensen Belastung standhalten, ohne sich zu verformen oder nachzugeben, und sicherstellen, dass die Abmessungen des Hohlraums während des gesamten Presszyklus konstant bleiben.

Kraftübertragung und Dichtekontrolle

Überwindung der Partikelreibung

Die Form erleichtert den Verdichtungsprozess, indem sie es der hydraulischen Kraft ermöglicht, Reibung zwischen den Partikeln und Lufteinschlüsse zu überwinden.

Dies zwingt die Pulverpartikel, sich neu anzuordnen und dicht zu packen, wodurch die „Gründichte“ des ungebrannten Körpers erheblich erhöht wird.

Verhinderung von Dichtegradienten

Die Steifigkeit und Präzision des Formensatzes sind entscheidend für die gleichmäßige Druckverteilung über die Probe.

Wenn sich die Form verformt oder eine schlechte Oberflächenbeschaffenheit aufweist, wird der Druck ungleichmäßig. Dies führt zu Dichtegradienten – Bereiche mit hoher und niedriger Dichte innerhalb desselben Pellets –, die eine Hauptursache für Mikrorisse und Verzug sind.

Verständnis der Kompromisse

Das Risiko der Formwandreibung

Während die Form das Pulver zur Erhöhung der Dichte einschließt, kann die Reibung zwischen dem Pulver und den Innenwänden der Form nachteilig sein.

Diese Reibung wirkt der Presskraft entgegen. Wenn die Formoberfläche nicht perfekt bearbeitet ist, kann dies zu einer Probe führen, die an den Enden dicht, aber in der Mitte porös ist.

Materialgrenzen vs. Prozessanforderungen

Kohlenstoffstahl ist robust, aber nicht unendlich hart.

Bei wiederholten Zyklen bei 375 MPa kann die Formoberfläche verschleißen. Jeder Verlust an Präzision oder Oberflächenglätte verschlechtert direkt die Gleichmäßigkeit des Grünkörpers und kann Defekte verursachen, die erst nach dem Hochtemperatursintern sichtbar werden.

Sicherstellung des Erfolgs bei der Keramikverarbeitung

Um die besten Ergebnisse mit BZY20-Pulver und einer hydraulischen Presse zu erzielen, beachten Sie diese spezifischen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf der Gründfestigkeit liegt: Stellen Sie sicher, dass Ihre Form für Drücke von mindestens 375 MPa ohne elastische Verformung ausgelegt ist, um die Partikelpackung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Defekten liegt: Priorisieren Sie die Oberflächenbeschaffenheit und Präzision des Formhohlraums, um eine gleichmäßige Druckverteilung zu gewährleisten und Dichtegradienten zu verhindern.

Die Qualität Ihrer Form ist der wichtigste Indikator dafür, ob Ihre BZY20-Keramik den Sinterprozess unbeschädigt übersteht.

Zusammenfassungstabelle:

| Hauptfunktion | Vorteil für die BZY20-Verdichtung |

|---|---|

| Definiert die Geometrie | Erzeugt präzise Formen (z. B. Scheiben/Zylinder) für die endgültige Keramikkkomponente. |

| Hält hohem Druck stand | Behält die Steifigkeit unter extremen Kräften (bis zu 375 MPa) ohne Verformung bei. |

| Gewährleistet gleichmäßige Dichte | Verhindert Dichtegradienten, die Rissbildung oder Verzug während des Sinterns verursachen. |

| Überwindet Partikelreibung | Ermöglicht die Neuanordnung von Partikeln für hohe Gründichte und -festigkeit. |

Erreichen Sie makellose BZY20-Keramikpresslinge mit einer Form, die auf Präzision ausgelegt ist. Die richtige Form ist entscheidend für die Maximierung der Gründichte und die Minimierung von Sinterdefekten. KINTEK ist spezialisiert auf Hochleistungs-Laborkompressionsmaschinen – einschließlich automatischer, isostatischer und beheizter Laborkompressionsmaschinen – und die Präzisionsformen, die ihren Erfolg gewährleisten. Unsere Expertise hilft Laboren wie Ihrem, Formwandreibung und Druckinkonsistenzen zu überwinden, um zuverlässige, qualitativ hochwertige Keramikkkomponenten herzustellen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Verdichtungsprozess optimieren können. #KontaktFormular

Visuelle Anleitung

Ähnliche Produkte

- Sonderform Laborpressform für Laboranwendungen

- Labor-Polygon-Pressform

- Labor-Anti-Riss-Pressform

- Zylindrische Laborpressform mit Skala

- Hartmetall-Laborpressenform für die Probenvorbereitung im Labor

Andere fragen auch

- Welche Rollen spielen die Nylonform und die Stahlstangen beim Pressen von Elektrolytpellets? Optimale Pelletdichte für ionische Leitfähigkeit erreichen

- Was ist die Hauptfunktion von Spezialformen bei der Herstellung von Verbundwerkstoffen? Beherrschung der Materialausrichtung und Konsolidierung

- Warum werden PEEK-Matrizen und Titanstempel zum Pressen von Li6PS5Cl-Elektrolytpellets gewählt? Optimierung der Forschung an Festkörperbatterien

- Welche Bedeutung hat die Verwendung von hochpräzisen starren Formen bei der Thermoformung von Vitrimer-Pulvern?

- Warum ist das Design von zylindrischen Formen mit hoher Härte in der Pulvermetallurgie entscheidend? Präzision & Probenintegrität freischalten