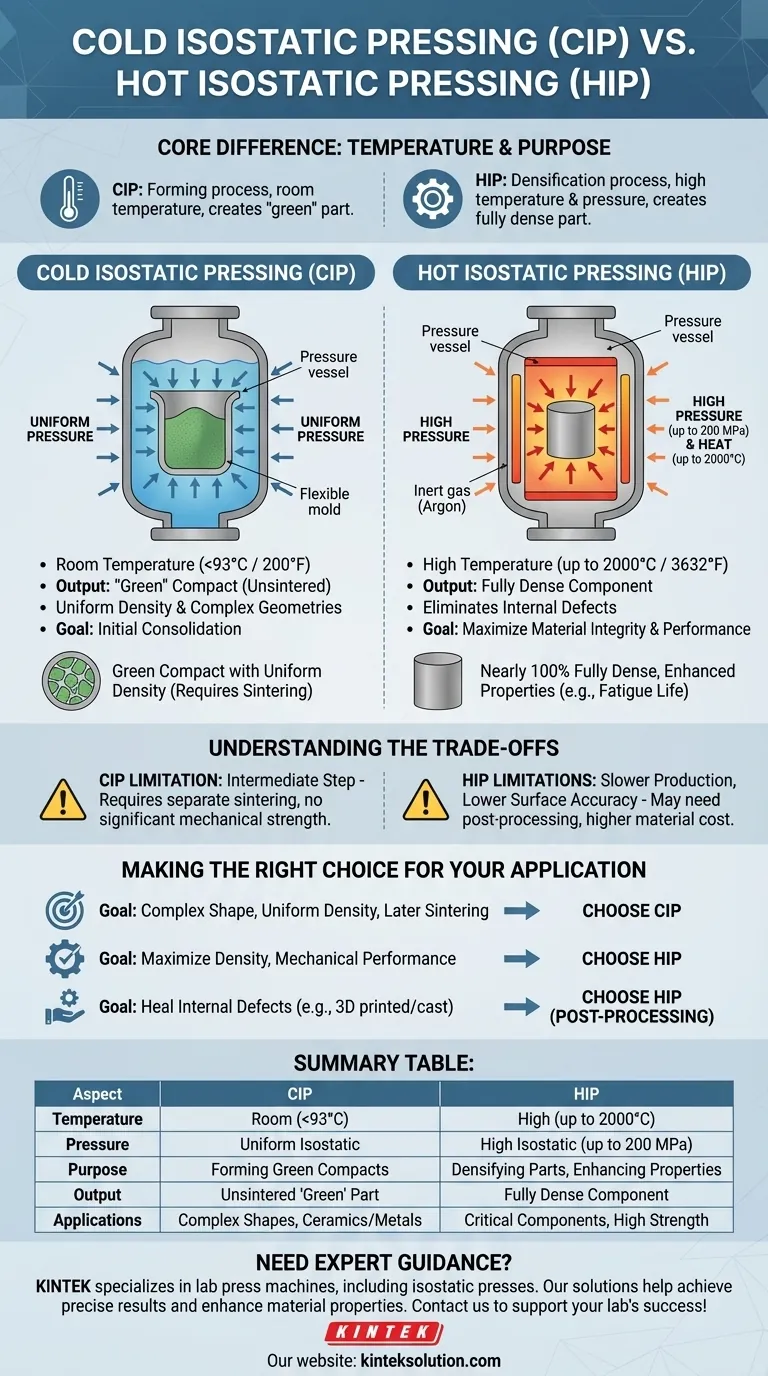

Im Kern liegt der Unterschied zwischen Kaltisostatischem Pressen (CIP) und Heißisostatischem Pressen (HIP) in Temperatur und Zweck. CIP verwendet gleichmäßigen Druck bei Raumtemperatur, um Pulver zu einem festen, aber ungesinterten „Grünling“ zu verdichten. Im Gegensatz dazu kombiniert HIP hohen Druck mit hoher Temperatur, um ein vollständig dichtes Bauteil mit überlegenen Materialeigenschaften zu erzeugen.

Der grundlegende Unterschied liegt nicht nur in der Wärme. CIP ist ein Formgebungsverfahren zur Herstellung einer vorläufigen Form, während HIP ein Verdichtungs- und Veredelungsverfahren ist, das zur Erzielung maximaler Materialintegrität und Leistung eingesetzt wird.

Was ist Kaltisostatisches Pressen (CIP)?

Kaltisostatisches Pressen ist ein wesentlicher erster Schritt zur Herstellung komplexer Teile aus Pulvermaterialien wie Keramiken oder Metallen. Es konzentriert sich auf die anfängliche Konsolidierung vor der endgültigen Wärmebehandlung.

Das Grundprinzip: Gleichmäßiger Druck bei Raumtemperatur

Beim CIP wird ein pulverförmiges Material in eine flexible, elastomere Form eingeschlossen. Diese Form wird dann in einer Flüssigkeit innerhalb eines Druckbehälters untergetaucht.

Die Flüssigkeit wird unter Druck gesetzt, wodurch ein gleichmäßiger (isostatischer) Druck aus allen Richtungen auf die Form ausgeübt wird. Dies geschieht bei oder nahe Raumtemperatur (typischerweise unter 93 °C / 200 °F).

Das Ziel: Erzeugung eines „Grünlings“

Das Ergebnis des CIP ist kein fertiges Teil. Es ist ein „Grünling“ – ein festes Objekt mit ausreichender Festigkeit, um gehandhabt zu werden.

Dieser Grünling weist eine sehr gleichmäßige Dichte in seiner gesamten Struktur auf. Diese Gleichmäßigkeit ist entscheidend, um Verformungen oder Rissbildungen während der nachfolgenden Hochtemperatursinterphase zu verhindern. CIP eignet sich auch hervorragend zur Herstellung komplexer Geometrien ohne die Notwendigkeit von Bindemitteln oder Wachsen.

Was ist Heißisostatisches Pressen (HIP)?

Heißisostatisches Pressen ist ein Wärmebehandlungsverfahren, das weit über die einfache Formgebung hinausgeht. Es wird verwendet, um innere Defekte zu beseitigen und die maximale theoretische Dichte eines Materials zu erreichen.

Das Grundprinzip: Gleichzeitige Wärme und Druck

Während des HIP wird ein Bauteil in einen Druckbehälter mit kontrollierter Atmosphäre gelegt. Der Behälter wird dann sowohl extrem hohen Temperaturen (bis zu 2000 °C / 3632 °F) als auch hohem isostatischem Druck (bis zu 200 MPa / 30.000 psi) ausgesetzt.

Das Druckmedium ist ein Inertgas, am häufigsten Argon, das chemische Reaktionen mit dem Material bei erhöhten Temperaturen verhindert.

Das Ziel: Volle Dichte und verbesserte Eigenschaften

Die Kombination aus Wärme und Druck bewirkt, dass innere Poren, Hohlräume und Mikrorisse im Material kollabieren und auf atomarer Ebene verschweißen.

Dies führt zu einem Bauteil, das nahezu 100 % vollständig dicht ist. Die Vorteile sind erheblich, einschließlich einer dramatischen Verbesserung der mechanischen Eigenschaften wie der Ermüdungslebensdauer (oft um einen Faktor von 10 bis 100), der Verschleißfestigkeit und der Korrosionsbeständigkeit. HIP gewährleistet, dass das Material eine gleichmäßige Festigkeit in alle Richtungen aufweist.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist keines der Verfahren eine Universallösung. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrer effektiven Anwendung.

Die inhärente Einschränkung von CIP

Die primäre „Einschränkung“ des CIP besteht darin, dass es ein Zwischenschritt im Herstellungsprozess ist. Ein Grünling aus einem CIP-Prozess besitzt keine signifikante mechanische Festigkeit und muss einem separaten, Hochtemperatur-Sinterprozess unterzogen werden, um ein haltbares, funktionsfähiges Bauteil zu werden.

Die praktischen Grenzen von HIP

HIP liefert außergewöhnliche Ergebnisse, ist jedoch mit praktischen Einschränkungen verbunden.

Das Verfahren weist eine langsamere Produktionsrate im Vergleich zu Methoden wie der Gesenkverdichtung auf, wodurch es für die Massenfertigung weniger geeignet ist.

Es kann auch zu einer geringeren Oberflächengenauigkeit aufgrund der Verwendung flexibler Werkzeuge oder Materialverformung führen. Dies bedeutet oft, dass Nachbearbeitungsschritte wie die Bearbeitung erforderlich sind, um enge Maßtoleranzen einzuhalten. Schließlich beruht das Verfahren oft auf spezialisierten, kostspieligen Pulvern, was die Materialkosten erhöhen kann.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl zwischen CIP und HIP hängt ganz von Ihrem Endziel ab: Formen Sie eine vorläufige Form oder perfektionieren Sie ein fertiges Teil?

- Wenn Ihr Hauptaugenmerk darauf liegt, eine komplexe pulverbasierte Form mit gleichmäßiger Dichte für das spätere Sintern zu erstellen: CIP ist die richtige Wahl, um einen hochwertigen Grünling herzustellen.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Dichte und mechanische Leistung in einem kritischen Bauteil zu erzielen: HIP ist das definitive Verfahren zur Herstellung eines vollständig dichten Teils mit verbesserter Ermüdungslebensdauer und Festigkeit.

- Wenn Ihr Hauptaugenmerk darauf liegt, interne Defekte in einem vorhandenen Teil zu beheben (z. B. einem Guss- oder 3D-gedruckten Metall): HIP wird auch als Nachbearbeitungsschritt verwendet, um interne Porosität zu eliminieren und die Integrität des Teils erheblich zu verbessern.

Letztendlich erfordert die Auswahl des richtigen Verfahrens, dass Sie definieren, ob Sie das Material formen oder seine interne Struktur grundlegend perfektionieren müssen.

Zusammenfassungstabelle:

| Aspekt | Kaltisostatisches Pressen (CIP) | Heißisostatisches Pressen (HIP) |

|---|---|---|

| Temperatur | Raumtemperatur (<93°C) | Hohe Temperatur (bis zu 2000°C) |

| Druck | Gleichmäßiger isostatischer Druck | Hoher isostatischer Druck (bis zu 200 MPa) |

| Zweck | Formung von Grünlingen zum Sintern | Verdichtung von Teilen für volle Dichte und verbesserte Eigenschaften |

| Ergebnis | Ungesintertes 'Grün'-Teil mit gleichmäßiger Dichte | Vollständig dichtes Bauteil mit verbesserten mechanischen Eigenschaften |

| Schlüsselanwendungen | Komplexe Formen in Keramiken/Metallen vor dem Sintern | Kritische Bauteile, die eine hohe Ermüdungslebensdauer und Festigkeit erfordern |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen Presse für Ihr Labor? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf Ihre spezifischen Anforderungen an die Pulververdichtung und Materialverdichtung zugeschnitten sind. Unsere Lösungen helfen Ihnen, präzise Ergebnisse zu erzielen, die Effizienz zu verbessern und die Materialeigenschaften zu optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können! Jetzt kontaktieren

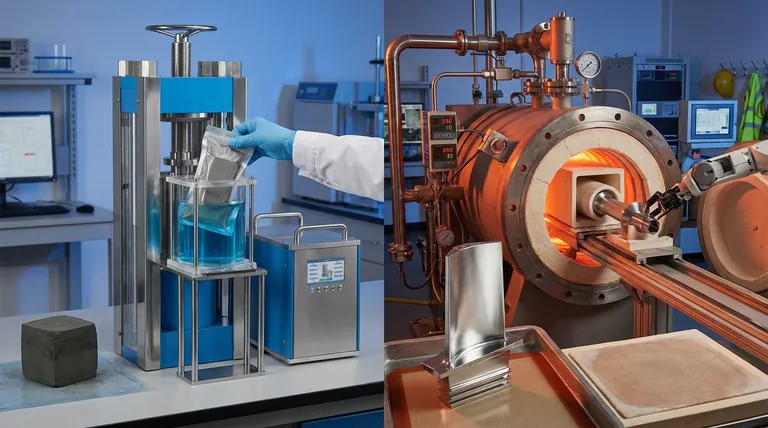

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Labor-Polygon-Pressform

Andere fragen auch

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?

- Was sind die Vorteile der CIP-Methode? Erzielen Sie eine gleichmäßige Dichte und komplexe Formen

- Welche Branchen profitieren vom kalten isostatischen Pressen (KIP)? Erzielen Sie überragende Bauteilintegrität

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen

- Was sind die Vorteile des kalt-isostatischen Pressens (CIP) gegenüber dem uniaxialen Matrizenpressen? Gleichmäßige Dichte und komplexe Formen erreichen