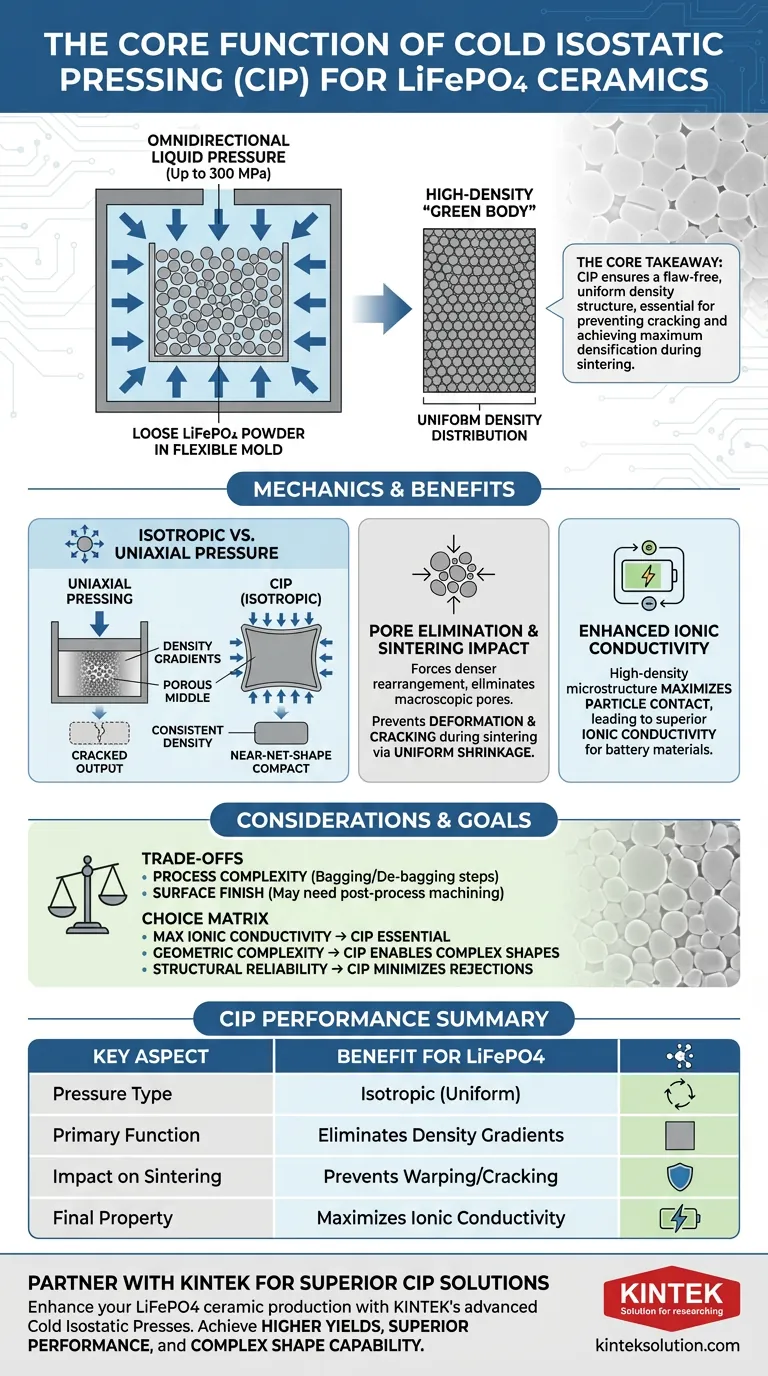

Die Hauptfunktion einer Kaltisostatischen Presse (CIP) bei der Herstellung von LiFePO4-Keramiken besteht darin, loses Pulver durch Anwendung allseitigen Drucks in einen hochdichten, strukturell gleichmäßigen „Grünkörper“ zu verwandeln. Im Gegensatz zum herkömmlichen uniaxialen Pressen, das Material aus einer einzigen Richtung komprimiert, wendet CIP einen gleichmäßigen Flüssigkeitsdruck – oft bis zu 300 MPa – von allen Seiten an, um Dichtegradienten und makroskopische Poren zu eliminieren.

Die Kernbotschaft Die Erzielung einer hohen Ionenleitfähigkeit in LiFePO4-Keramiken erfordert eine fehlerfreie interne Struktur, bevor das Material überhaupt in einen Ofen gelangt. CIP liefert dies, indem es sicherstellt, dass das „grüne“ (ungebrannte) Material eine gleichmäßige Dichteverteilung aufweist, was die absolute Voraussetzung für die Verhinderung von Rissbildung und die Erzielung maximaler Verdichtung während der Sinterphase ist.

Die Mechanik der isostatischen Verdichtung

Isotroper vs. uniaxialer Druck

Das bestimmende Merkmal von CIP ist die Anwendung von isotropem (gleichmäßigem) Druck. Beim herkömmlichen uniaxialen Pressen erzeugt Reibung Druckgradienten, was zu Teilen führt, die an den Enden dicht, aber in der Mitte porös sind.

CIP verwendet ein flüssiges Medium, um gleichzeitig eine gleiche Kraft auf jede Oberfläche der flexiblen Form auszuüben. Dies führt zu einem „Near-Net-Shape“-Kompakt, bei dem die Dichte im gesamten Materialvolumen konstant ist.

Partikelumlagerung und Poreneliminierung

LiFePO4-Pulver erfordern erhebliche Kraft, um sich dicht zu packen. Der hohe Druck, der in CIP verwendet wird (bis zu 300 MPa), erzwingt eine dichtere Umlagerung der Partikel.

Diese mechanische Kompression schließt effektiv die makroskopischen Poren zwischen den Partikeln, die durch Schwerkraft oder Methoden mit geringerem Druck zurückbleiben. Das Ergebnis ist ein Grünkörper, der in einigen Fällen über 95 % seiner theoretischen Dichte erreicht und eine robuste Ausgangsbasis für die thermische Verarbeitung darstellt.

Auswirkungen auf Sintern und Leistung

Verhinderung von Verformung und Rissbildung

Die während der Pressstufe erreichte Gleichmäßigkeit bestimmt, wie sich das Material unter Hitze verhält. Wenn ein Grünkörper eine ungleichmäßige Dichte aufweist, schrumpft er während des Sinterns ungleichmäßig, was zu Verzug oder Rissbildung führt.

Da CIP interne Spannungskonzentrationen und Dichtegradienten beseitigt, schrumpft das Material vorhersagbar und gleichmäßig. Dies reduziert das Risiko von Verformungen erheblich und gewährleistet eine hohe Maßhaltigkeit des endgültigen Keramikbauteils.

Verbesserung der Ionenleitfähigkeit

Für LiFePO4 ist das Endziel die elektrochemische Leistung. Die durch CIP erreichte Dichte korreliert direkt mit den Endprodukten der Keramik.

Durch Maximierung des Kontakts zwischen den Partikeln und Minimierung von Hohlräumen im Grünkörper ermöglicht CIP eine überlegene Verdichtung während des Sinterns. Diese hochdichte Mikrostruktur ist entscheidend für die Maximierung der Ionenleitfähigkeit, die die primäre Leistungskennzahl für keramische Elektrolyte und Batteriematerialien ist.

Verständnis der Kompromisse

Während CIP überlegene Materialeigenschaften bietet, bringt es im Vergleich zu einfacheren Methoden wie dem Matrizenpressen spezifische Verarbeitungsüberlegungen mit sich.

Prozesskomplexität und Werkzeuge

CIP erfordert, dass das Material vor dem Pressen in flexible Formwerkzeuge (wie Gummibeutel) versiegelt wird. Dieser „Bagging“- und „De-Bagging“-Prozess kann im Vergleich zu den schnellen Zykluszeiten des starren Matrizenpressens zusätzliche Schritte in der Produktionslinie bedeuten.

Oberflächenbeschaffenheitsüberlegungen

Da der Druck über eine flexible Form ausgeübt wird, hat die Oberfläche des Grünkörpers möglicherweise nicht die hochpräzise Glätte eines matrizengepressten Teils. Während CIP komplexe Formen ermöglicht und eine gleichmäßige interne Struktur erzeugt, müssen Oberflächen möglicherweise nachbearbeitet werden, wenn unmittelbar nach der Formgebung extrem enge äußere Toleranzen erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Implementierung von CIP hängt von der Abwägung Ihres Bedarfs an Materialleistung gegen die Produktionsgeschwindigkeit ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ionenleitfähigkeit liegt: CIP ist unerlässlich, da es den hochdichten Grünkörper erzeugt, der für optimale Sinter- und elektrische Leistung erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf geometrischer Komplexität liegt: CIP ermöglicht die einmalige Formgebung komplexer Formen, die aus einem Standardblock unmöglich oder unerschwinglich wären.

- Wenn Ihr Hauptaugenmerk auf struktureller Zuverlässigkeit liegt: CIP ist die überlegene Wahl, um die Ausschussrate aufgrund von Rissbildung oder Verzug während des Brennprozesses zu minimieren.

Durch die Eliminierung der internen Inkonsistenzen, die anderen Formgebungsmethoden innewohnen, bietet die Kaltisostatische Presse die stabile Grundlage, die für die Herstellung von Hochleistungs-LiFePO4-Keramiken erforderlich ist.

Zusammenfassungstabelle:

| Schlüsselaspekt | Vorteil für LiFePO4-Keramiken |

|---|---|

| Druckart | Isotrop (gleichmäßig von allen Seiten) |

| Hauptfunktion | Eliminiert Dichtegradienten und makroskopische Poren |

| Auswirkungen auf das Sintern | Verhindert Verzug und Rissbildung; gewährleistet gleichmäßiges Schrumpfen |

| Verbesserung der Endleistung | Maximiert die Ionenleitfähigkeit für überlegene Batterieleistung |

Sind Sie bereit, Ihre LiFePO4-Keramikproduktion mit gleichmäßiger Dichte und überlegener Leistung zu verbessern?

KINTEK ist spezialisiert auf Hochleistungs-Laborpressen, einschließlich fortschrittlicher Kaltisostatischer Pressen (CIP), die für Materialien wie LiFePO4 entwickelt wurden. Unsere CIPs liefern den allseitigen Druck, der benötigt wird, um fehlerfreie Grünkörper zu erzeugen und so maximale Verdichtung und Ionenleitfähigkeit in Ihren endgültigen gesinterten Keramiken zu gewährleisten.

Lassen Sie uns Ihnen helfen, Folgendes zu erreichen:

- Höhere Ausbeuten durch Minimierung von Rissbildung und Verzug während des Sinterns.

- Überlegene elektrochemische Leistung durch optimalen Partikelkontakt und Poreneliminierung.

- Fähigkeit zur Formgebung komplexer Teile mit konsistenter interner Struktur.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine KINTEK Kaltisostatische Presse auf Ihre spezifischen Laboranforderungen zugeschnitten werden kann. Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Was ist das Standardverfahren für die Kaltisostatische Pressung (CIP)? Gleichmäßige Materialdichte meistern

- Welche entscheidende Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verfestigung von grünen Körpern aus transparenter Aluminiumoxidkeramik?

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Herstellung von γ-TiAl-Legierungen? Erreichen einer Sinterdichte von 95 %

- Warum wird das Kaltisostatische Pressen (CIP) in die Formgebung von SiAlCO-Keramik-Grünkörpern integriert?

- Warum ist Kaltisostatisches Pressen (CIP) nach dem Axialpressen für PZT-Keramiken erforderlich? Strukturelle Integrität erreichen