Einfach ausgedrückt, ist isostatisches Pressen ein in der Mitte der 1950er Jahre entwickeltes Herstellungsverfahren, das Hochdruckflüssigkeit verwendet, um Materialien aus allen Richtungen gleichmäßig zu verdichten. Diese Methode ist vergleichbar mit dem immensen, gleichmäßigen Druck, der in der Tiefsee herrscht, und ermöglicht die Herstellung komplexer Teile mit hochkonsistenter Dichte und überragender Materialintegrität.

Der Hauptvorteil des isostatischen Pressens ist seine Fähigkeit, Druck über die gesamte Oberfläche eines Bauteils gleichmäßig aufzubringen, unabhängig von seiner Form. Dies überwindet die kritischen Einschränkungen des traditionellen Pressens, das die Kraft nur aus einer oder zwei Richtungen aufbringt, was zu stärkeren, gleichmäßigeren Endprodukten führt.

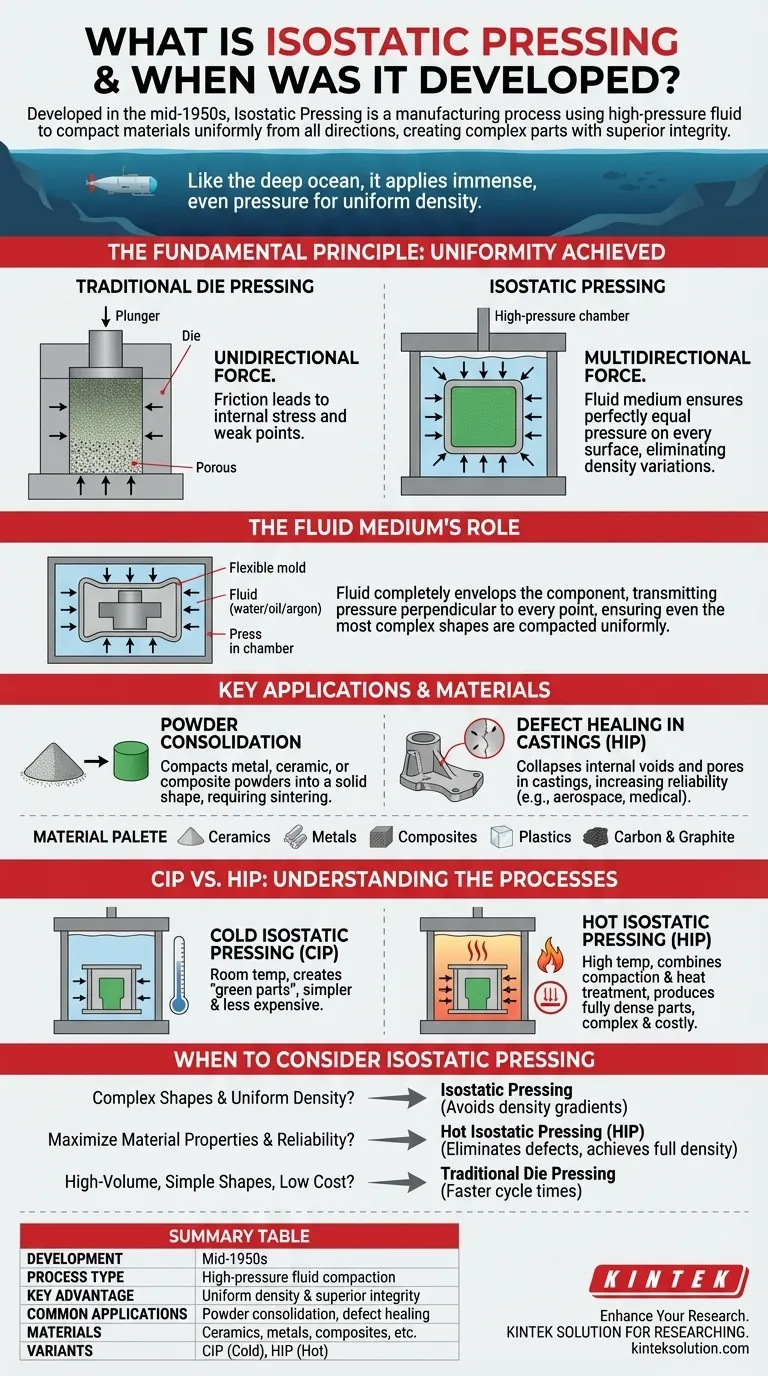

Das Grundprinzip: Wie Gleichmäßigkeit erreicht wird

Isostatisches Pressen wurde entwickelt, um ein grundlegendes Problem bei der Materialverdichtung zu lösen: Dichteunterschiede. Traditionelle Methoden, die ein Material aus einer Richtung drücken, erzeugen dichtere Bereiche näher an der Presse und schwächere, porösere Bereiche weiter entfernt.

Überwindung traditioneller Pressgrenzen

Beim konventionellen Matrizenpressen wird ein Pulver in einer starren Matrize von einem Stempel verdichtet. Diese unidirektionale Kraft erzeugt Reibung an den Matrizenwänden, was eine gleichmäßige Druckübertragung im gesamten Bauteil verhindert. Das Ergebnis sind oft innere Spannungen und Schwachstellen.

Isostatisches Pressen eliminiert dieses Problem. Indem das Material (oft ein Pulver in einer flexiblen Form) in einer Hochdruckkammer platziert wird, wird sichergestellt, dass die Verdichtungskraft auf jeder Oberfläche perfekt gleich ist.

Die Rolle eines Fluidmediums

Das "isostatische" Prinzip wird durch die Verwendung eines Fluids – entweder einer Flüssigkeit wie Wasser oder Öl oder eines Gases wie Argon – als Medium zur Druckübertragung erreicht. Diese Flüssigkeit umhüllt das Bauteil vollständig und übt gleichzeitig senkrecht zu jedem Punkt seiner Oberfläche Kraft aus.

Dieser Prozess gewährleistet, dass selbst die kompliziertesten oder komplexesten Formen mit vollständiger Gleichmäßigkeit verdichtet werden, eine Leistung, die mit starren mechanischen Matrizen unmöglich wäre.

Das Ergebnis: Gleichmäßige Dichte und Mikrostruktur

Das primäre Ergebnis des isostatischen Pressens ist ein Bauteil mit außergewöhnlich gleichmäßiger Dichte. Diese Gleichmäßigkeit minimiert oder eliminiert innere Hohlräume, reduziert innere Spannungen und führt zu deutlich verbesserten mechanischen Eigenschaften wie Festigkeit und Ermüdungsbeständigkeit.

Schlüsselanwendungen und Materialien

Anfangs eine Forschungskuriosität, ist isostatisches Pressen zu einem entscheidenden Produktionswerkzeug in zahlreichen Hochleistungsindustrien geworden. Seine Anwendungen lassen sich grob in zwei Hauptkategorien unterteilen.

Pulververdichtung

Dies ist die häufigste Anwendung, bei der Metall-, Keramik- oder Verbundpulver zu einer festen Form, oft einem "Grünling" genannt, verdichtet werden. Dieser Teil ist dicht und stark genug, um gehandhabt zu werden, erfordert aber typischerweise eine anschließende Wärmebehandlung (Sintern), um die Partikel vollständig miteinander zu verschmelzen.

Fehlerbehebung in Gussteilen

Eine kritische Anwendung, insbesondere in der Luft- und Raumfahrt sowie bei medizinischen Implantaten, ist die Verwendung von Heißisostatischem Pressen (HIP) zur Behebung innerer Fehler. Die Kombination aus hoher Hitze und Druck kollabiert innere Hohlräume und mikroskopische Poren in gegossenen Metallteilen, wodurch deren Zuverlässigkeit und Leistung dramatisch erhöht werden.

Eine vielseitige Materialpalette

Das Verfahren ist bemerkenswert vielseitig und wird bei einer breiten Palette von Materialien eingesetzt, darunter:

- Keramik

- Metalle und Superlegierungen

- Verbundwerkstoffe

- Kunststoffe

- Kohlenstoff und Graphit

Die Kompromisse verstehen

Obwohl leistungsfähig, ist isostatisches Pressen keine Universallösung. Das Verständnis seiner Einschränkungen ist entscheidend für eine effektive Anwendung.

Prozesskomplexität und Zykluszeit

Isostatische Pressanlagen umfassen Hochdruckbehälter und ausgeklügelte Steuerungssysteme, was die Anfangsinvestition erheblich macht. Darüber hinaus sind die Zykluszeiten für das Druckbeaufschlagen und Entspannen der Kammer typischerweise länger als beim konventionellen Hochgeschwindigkeits-Matrizenpressen.

Heiß- vs. Kaltpressen

Der Prozess kann bei Raumtemperatur (Kaltisostatisches Pressen, oder CIP) oder bei hohen Temperaturen (Heißisostatisches Pressen, oder HIP) durchgeführt werden.

CIP ist einfacher und kostengünstiger, ideal für die Herstellung von Grünlingen vor dem Sintern. HIP ist ein komplexerer und kostspieligerer Prozess, der jedoch Verdichtung und Wärmebehandlung kombiniert, um ein vollständig dichtes Endteil in einem einzigen Schritt zu erzeugen.

Werkzeuganforderungen

Obwohl isostatisches Pressen bei komplexen Formen hervorragend ist, erfordert es eine flexible, flüssigkeitsdichte Form, um das Pulver zu umschließen. Das Entwerfen und Herstellen dieser Formen kann im Vergleich zu den einfachen, starren Werkzeugen, die bei anderen Methoden verwendet werden, Kosten und Komplexität erhöhen.

Wann isostatisches Pressen in Betracht gezogen werden sollte

Ihre Wahl sollte sich nach den Endanforderungen Ihres Bauteils richten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen mit gleichmäßiger Dichte liegt: Isostatisches Pressen ist ideal, da es die Dichtegradienten und inneren Spannungen vermeidet, die dem traditionellen Matrizenpressen eigen sind.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Materialeigenschaften und Zuverlässigkeit liegt: Heißisostatisches Pressen (HIP) ist die überlegene Wahl zur Eliminierung interner Defekte in Gussteilen und zur Erreichung der vollständigen theoretischen Dichte.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung einfacher Formen zu geringsten Kosten liegt: Traditionelles Matrizenpressen ist aufgrund seiner schnelleren Zykluszeiten und geringeren Anlagenkosten oft wirtschaftlicher.

Indem Sie das Grundprinzip des gleichmäßigen Drucks verstehen, können Sie diese leistungsstarke Technologie effektiv für Materialien nutzen, die höchste Leistungs- und Konsistenzanforderungen stellen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Entwicklungszeitraum | Mitte der 1950er Jahre |

| Prozesstyp | Hochdruckflüssigkeitsverdichtung |

| Hauptvorteil | Gleichmäßige Dichte und überragende Materialintegrität |

| Häufige Anwendungen | Pulververdichtung, Fehlerbehebung in Gussteilen |

| Verwendete Materialien | Keramik, Metalle, Verbundwerkstoffe, Kunststoffe, Kohlenstoff |

| Prozessvarianten | Kaltisostatisches Pressen (CIP), Heißisostatisches Pressen (HIP) |

Bereit, die Materialverarbeitung Ihres Labors mit präzisen und zuverlässigen Geräten zu verbessern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die für eine gleichmäßige Verdichtung und überragende Ergebnisse bei Keramik, Metallen und Verbundwerkstoffen entwickelt wurden. Unsere Lösungen helfen Ihnen, eine konsistente Dichte zu erreichen, Defekte zu reduzieren und die Materialleistung zu verbessern – perfekt für Forschungs- und Produktionsanforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihren Projekten zugutekommen kann!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

- Labor-Polygon-Pressform

Andere fragen auch

- Welche Vorteile bietet eine Labor-Kaltisostatische Presse gegenüber der uniaxialen Pressung für NASICON? Gleichmäßige Dichte erreichen

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Hydroxylapatit? Erzielung einer überlegenen Sinterqualität

- Warum ist eine Kaltisostatische Presse (CIP) für Perowskit-Keramikmembranen notwendig? Erreichen Sie eine maximale CO2-Reduktionseffizienz

- Welche Vorteile bietet das Kaltisostatische Pressen (CIP) gegenüber dem herkömmlichen Trockenpressen? Erzielung einer homogenen Vorformdichte

- Warum ist eine Kaltisostatische Presse (CIP) für keramische Grünlinge unerlässlich? Erzielung hoher optischer Transparenz