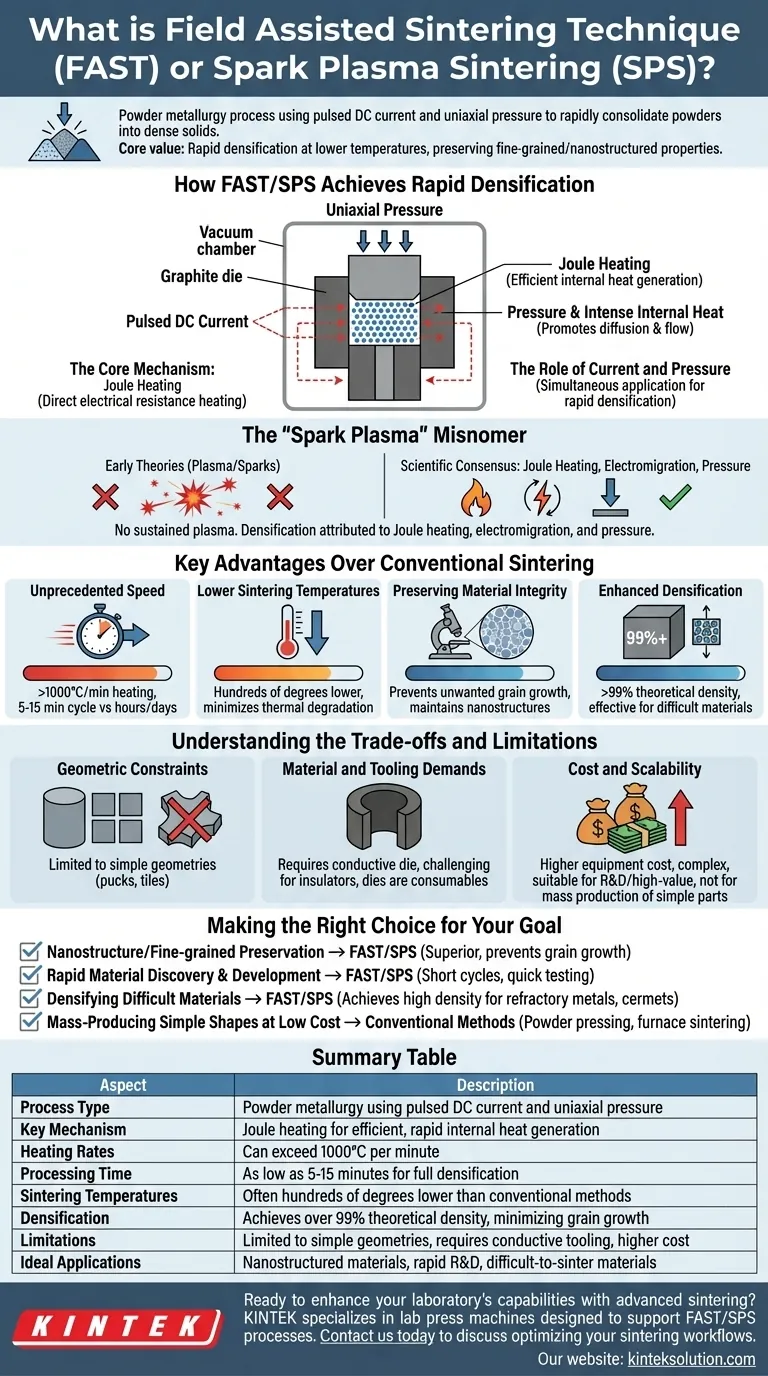

In der Materialwissenschaft ist die Feldassistierte Sintertechnik (FAST), auch bekannt als Funkenplasmabeschichtung (SPS), ein Pulvermetallurgieverfahren, das einen gepulsten Gleichstrom und uniaxialen Druck verwendet, um Pulver zu einem dichten Feststoff zu konsolidieren. Im Gegensatz zu herkömmlichen Öfen, die Materialien langsam von außen nach innen erhitzen, leitet FAST/SPS den Strom direkt durch das Werkzeug und oft durch das Pulver selbst, was extrem hohe Heizraten und deutlich kürzere Verarbeitungszeiten ermöglicht.

Der Kernwert von FAST/SPS liegt in seiner Fähigkeit, Materialien bei niedrigeren Gesamttemperaturen als herkömmliche Methoden schnell zu verdichten. Diese einzigartige Kombination aus Geschwindigkeit und Effizienz minimiert unerwünschtes Kornwachstum und bewahrt die feinkörnigen oder nanostrukturierten Eigenschaften, die für Hochleistungsmaterialien unerlässlich sind.

Wie FAST/SPS eine schnelle Verdichtung erreicht

Herkömmliches Sintern kann in einem Ofen viele Stunden dauern. FAST/SPS schließt denselben Prozess in Minuten ab, indem es grundlegend verändert, wie Wärme an das Material abgegeben wird.

Der Kernmechanismus: Joulesche Wärme

Der Hauptantrieb hinter FAST/SPS ist die Joulesche Wärme. Ein Gleichstrom mit hoher Stromstärke und niedriger Spannung wird durch die elektrisch leitende Graphitform und in vielen Fällen durch die Proben selbst gepulst.

Diese direkte elektrische Widerstandsheizung ist unglaublich effizient und gleichmäßig und erzeugt Wärme genau dort, wo sie für die Konsolidierung benötigt wird. Dadurch wird die langsame Wärmeübertragung, die bei traditionellen Öfen erforderlich ist, eliminiert.

Die Rolle von Strom und Druck

Das Pulver wird in eine Graphitform gefüllt, die dann in eine Vakuumkammer eingebracht und einem mechanischen Druck durch eine uniaxial Presse ausgesetzt wird.

Die gleichzeitige Anwendung von Druck und intensiver innerer Hitze fördert die Diffusion und die plastische Verformung der Materialpartikel und schließt schnell die Lücken (Porosität) zwischen ihnen, um ein dichtes, festes Teil zu bilden.

Der irreführende Begriff „Funkenplasma“

Der Name „Funkenplasmabeschichtung“ ist ein historischer Begriff, der heute als etwas irreführend gilt. Während frühe Theorien nahelegten, dass sich zwischen Pulverpartikeln Plasma oder Funken bildeten, herrscht wissenschaftlich Konsens darüber, dass bei den meisten Materialien kein nachhaltiges Plasma erzeugt wird.

Die Verdichtung wird überwiegend den Effekten der Jouleschen Wärme, der Elektromigration und des Drucks zugeschrieben, nicht einem Plasmafeld. Aus diesem Grund wird in akademischen und technischen Kreisen oft der beschreibendere Begriff „Feldassistierte Sintertechnik“ (FAST) bevorzugt.

Wesentliche Vorteile gegenüber konventionellem Sintern

Der einzigartige Mechanismus von FAST/SPS bietet mehrere entscheidende Vorteile gegenüber Methoden wie Warmpressen oder drucklosem Sintern.

Beispiellose Geschwindigkeit

Die Heizraten können 1000 °C pro Minute überschreiten, und ein vollständiger Verdichtungszyklus kann in nur 5 bis 15 Minuten abgeschlossen werden. Dies ist eine drastische Reduzierung gegenüber den vielen Stunden oder sogar Tagen, die für herkömmliche Ofenzyklen benötigt werden.

Niedrigere Sintertemperaturen

Da die Erwärmung so schnell und effizient erfolgt, muss das Material nicht lange auf Spitzentemperatur gehalten werden. Dies ermöglicht oft eine erfolgreiche Verdichtung bei Temperaturen, die Hunderte von Grad niedriger sind als bei herkömmlichen Methoden.

Erhaltung der Materialintegrität

Die Kombination aus niedrigeren Temperaturen und kürzeren Verarbeitungszeiten ist entscheidend für fortschrittliche Materialien. Sie minimiert thermische Degradation und verhindert unerwünschtes Kornwachstum, was für die Aufrechterhaltung der überlegenen mechanischen Eigenschaften von nanokristallinen Metallen und Keramiken unerlässlich ist.

Verbesserte Verdichtung

Der synergistische Effekt von Hitze, Druck und elektrischem Feld ist sehr wirksam bei der Beseitigung von Porosität. Es ist oft möglich, Dichten von über 99 % des theoretischen Maximums zu erreichen, selbst bei Materialien, die notorisch schwer zu sintern sind.

Verständnis der Kompromisse und Einschränkungen

Obwohl FAST/SPS sehr leistungsfähig ist, ist es keine universelle Lösung. Seine spezifische Natur bringt bestimmte Einschränkungen mit sich, die berücksichtigt werden müssen.

Geometrische Einschränkungen

Der Prozess ist auf die einfachen Geometrien beschränkt, die in einer starren Form hergestellt werden können, typischerweise zylindrische Scheiben oder quadratische Platten. Er eignet sich nicht für die Herstellung komplexer, nahezu fertiger Teile, die mit Techniken wie dem Metallpulverspritzguss (MIM) oder der additiven Fertigung möglich sind.

Material- und Werkzeuganforderungen

Die Standardkonfiguration basiert auf einer elektrisch leitfähigen Graphitform. Das Sintern stark isolierender Keramiken kann schwierig sein, obwohl es mit speziellen Werkzeugen und Prozessmodifikationen erreichbar ist. Die Formen sind außerdem Verbrauchsmaterialien mit begrenzter Lebensdauer.

Kosten und Skalierbarkeit

FAST/SPS-Anlagen sind erheblich teurer und komplexer als ein Standard-Hochtemperaturofen. Obwohl ideal für Forschung, Entwicklung und die Herstellung von hochwertigen Komponenten, ist es für die Massenproduktion einfacher Teile möglicherweise nicht kosteneffizient.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob FAST/SPS eingesetzt werden soll, hängt vollständig von Ihren Material- und Leistungszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung von Nanostrukturen oder feinkörnigen Mikrostrukturen liegt: FAST/SPS ist die überlegene Wahl, da seine Geschwindigkeit das Kornwachstum verhindert, das Materialien schwächt.

- Wenn Ihr Hauptaugenmerk auf der schnellen Materialentdeckung und -entwicklung liegt: Die kurzen Zykluszeiten von FAST/SPS ermöglichen es Ihnen, schnell zahlreiche neuartige Legierungen und Verbundwerkstoffe herzustellen und zu testen.

- Wenn Ihr Hauptaugenmerk auf der Verdichtung schwieriger Materialien liegt: Bei Refraktärmetallen, Cermets oder bestimmten Keramiken, die dem herkömmlichen Sintern widerstehen, bietet FAST/SPS einen leistungsstarken Weg zur Erreichung hoher Dichten.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer Formen zu geringen Kosten liegt: Traditionellere Methoden wie Pulverpressen und Ofensintern oder Metallpulverspritzguss sind wahrscheinlich besser geeignet.

Indem Sie seine Prinzipien und Einschränkungen verstehen, können Sie FAST/SPS als leistungsstarkes Werkzeug nutzen, um eine neue Generation fortschrittlicher Materialien zu entwickeln.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Pulvermetallurgie unter Verwendung von gepulstem Gleichstrom und uniaxialem Druck |

| Hauptmechanismus | Joulesche Wärme für effiziente, schnelle interne Wärmeerzeugung |

| Heizraten | Kann 1000 °C pro Minute überschreiten |

| Verarbeitungszeit | Nur 5–15 Minuten für vollständige Verdichtung |

| Sintertemperaturen | Oft Hunderte von Grad niedriger als bei herkömmlichen Methoden |

| Verdichtung | Erreicht über 99 % der theoretischen Dichte und minimiert das Kornwachstum |

| Einschränkungen | Beschränkt auf einfache Geometrien, erfordert leitfähige Werkzeuge, höhere Kosten |

| Ideale Anwendungen | Nanostrukturierte Materialien, schnelle F&E, schwer zu sinternde Materialien |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichem Sintern zu erweitern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischen Pressen und beheizter Laborpressen, die zur Unterstützung von FAST/SPS-Prozessen für die schnelle, hochdichte Materialkonsolidierung entwickelt wurden. Egal, ob Sie neue Legierungen entwickeln, Nanostrukturen erhalten oder herausfordernde Materialien bearbeiten, unsere Ausrüstung liefert Präzision, Effizienz und Zuverlässigkeit, zugeschnitten auf Ihre Forschungs- und Produktionsanforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Sinterabläufe optimieren und Ihre Materialinnovationen beschleunigen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Polygon-Pressform

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Geteilte automatische beheizte hydraulische Pressmaschine mit beheizten Platten

Andere fragen auch

- Warum wird das LLTO-Pellet beim Sintern in Pulver eingegraben? Lithiumverlust verhindern für optimale Ionenleitfähigkeit

- Warum Präzisionswerkzeuge bei der Hochgeschwindigkeits-Pulverkompaktierung? Optimieren Sie die Dichte mit präzisen Werkzeugen

- Warum standardisierte Metallformen und Verdichtungswerkzeuge für ungebrannte Ziegel verwenden? Maximale strukturelle Integrität freischalten

- Was ist die Funktion von hochpräzisen Metallformen für Lehmziegel? Erreichen von struktureller Integrität und präziser Geometrie

- Wie wirken sich hochharte Präzisionsformen auf die elektrische Prüfung von NiO-Nanopartikeln aus? Gewährleistung einer genauen Materialgeometrie