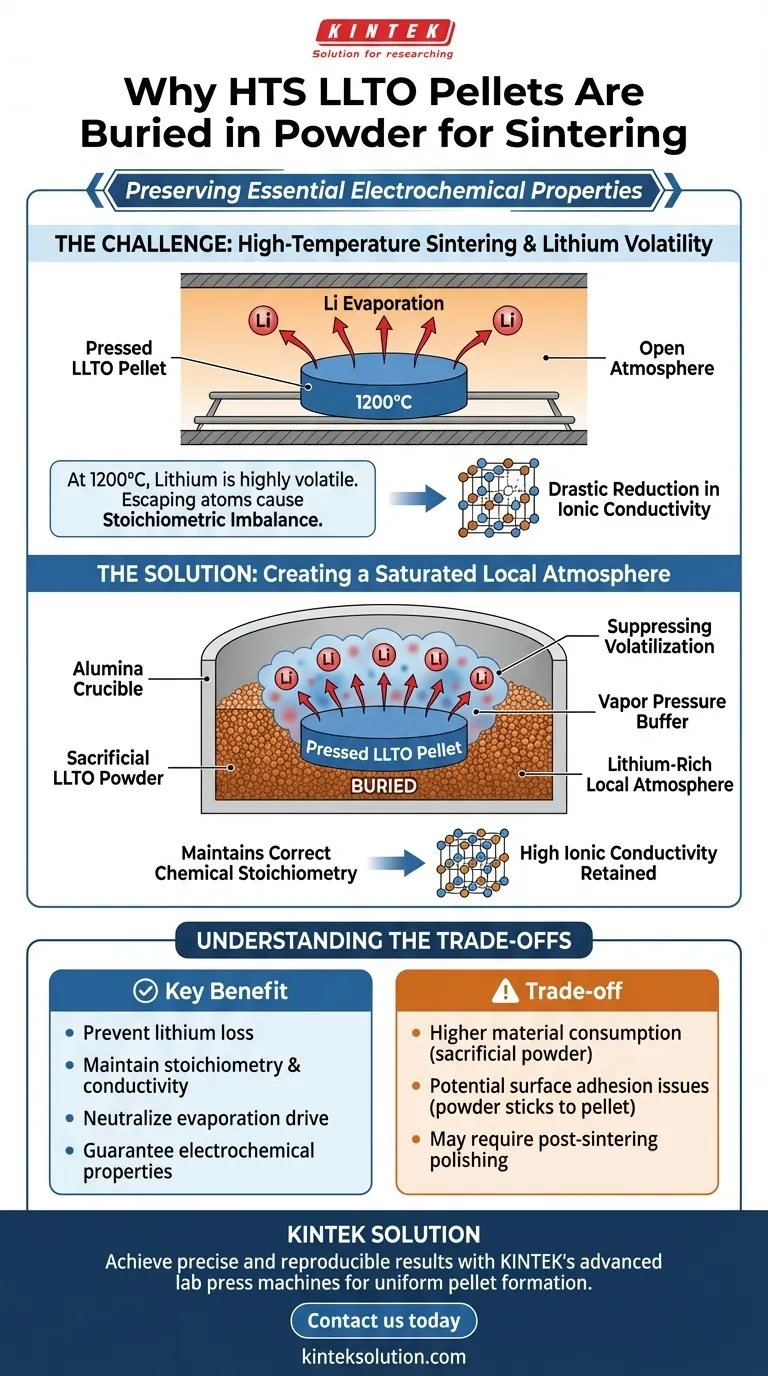

Um wesentliche elektrochemische Eigenschaften zu erhalten, wird das gepresste LLTO-Pellet vergraben, um die extreme Flüchtigkeit von Lithium bei hohen Sintertemperaturen auszugleichen. Insbesondere bei 1200 °C neigen Lithiumatome dazu, aus dem Kristallgitter zu verdampfen, was die Leistung des Materials andernfalls beeinträchtigen würde.

Das Hochtemperatursintern treibt Lithium natürlich aus keramischen Materialien aus, was zu stöchiometrischen Defekten führt. Indem man das Pellet in "opferndem" Pulver gleicher Zusammensetzung vergräbt, schafft man eine gesättigte lokale Atmosphäre, die diese Verdampfung effektiv stoppt und sicherstellt, dass das Endprodukt eine hohe Ionenleitfähigkeit behält.

Die Herausforderung des Hochtemperatursinterns

Die Flüchtigkeit von Lithium

Das Sintern von LLTO (Lithium-Lanthan-Titanat) erfordert Temperaturen um 1200 °C, um eine Verdichtung zu erreichen. Lithium ist jedoch bei diesen erhöhten Temperaturen sehr flüchtig.

Ohne Schutz entweichen Lithiumatome von der Oberfläche des Pellets in die offene Atmosphäre des Ofens.

Die Kosten eines stöchiometrischen Ungleichgewichts

Wenn Lithium verdampft, ändert sich die chemische Zusammensetzung (Stöchiometrie) des Pellets.

Dieser Verlust ist nicht nur kosmetisch; er verändert die Kristallstruktur grundlegend. Ein Mangel an Lithium führt direkt zu einer drastischen Reduzierung der Ionenleitfähigkeit, wodurch der Elektrolyt weniger wirksam wird.

Wie die "Vergrabungs"-Technik funktioniert

Schaffung einer lokalen Atmosphäre

Durch das Vergraben des gepressten Pellets in losem Pulver der identischen LLTO-Zusammensetzung modifizieren Sie die unmittelbare Umgebung im Aluminiumoxid-Tiegel.

Wenn der Ofen aufheizt, setzt das umgebende Pulver Lithiumdampf frei, genau wie es das Pellet tun würde. Dies schafft eine lithiumreiche lokale Atmosphäre direkt um die Probe.

Unterdrückung der Verflüchtigung

Da die Lufttaschen um das Pellet bereits mit Lithiumdampf aus dem Pulver gesättigt sind, wird der thermodynamische Antrieb für das Austreten von Lithium aus dem Pellet neutralisiert.

Dieses Gleichgewicht schafft einen "Dampfdruckpuffer". Es unterdrückt effektiv den Verlust durch Verflüchtigung aus der Probe und stellt sicher, dass das Pellet während des gesamten Heizzyklus die korrekte chemische Stöchiometrie beibehält.

Verständnis der Kompromisse

Materialverbrauch

Der Hauptnachteil dieser Methode ist die Materialeffizienz. Sie müssen deutlich mehr LLTO-Pulver herstellen oder kaufen, als streng für das Pellet selbst benötigt wird, um als "opfernde" Unterlage zu dienen.

Risiken für die Oberflächenqualität

Während diese Methode die Massenchemie erhält, kann der physische Kontakt mit dem Pulver die Oberflächengüte beeinträchtigen.

Bei Sintertemperaturen kann das Bettungspulver leicht an der Oberfläche des Pellets haften. Dies erfordert oft eine Nachbearbeitung, wie z. B. Polieren, um eine perfekt glatte Schnittstelle für nachfolgende Tests oder die Montage zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Diese Technik ist eine Standardanforderung für die Verarbeitung von flüchtigen, alkalibasierten Keramiken. Hier ist, wie Sie Ihren Ansatz priorisieren:

- Wenn Ihr Hauptaugenmerk auf der Leitfähigkeit liegt: Priorisieren Sie eine vollständige Abdeckung mit Pulver, um einen Null-Lithiumverlust zu gewährleisten, da selbst geringe Verdampfung die Leistung ruinieren kann.

- Wenn Ihr Hauptaugenmerk auf der Oberflächengüte liegt: Verwenden Sie ein gröberes Bettungspulver, um die Haftung zu minimieren, stellen Sie jedoch sicher, dass die chemische Zusammensetzung identisch bleibt, um Kontaminationen zu vermeiden.

Durch die Kontrolle der lokalen Atmosphäre verwandeln Sie einen flüchtigen Prozess in einen stabilen, reproduzierbaren Fertigungsschritt.

Zusammenfassungstabelle:

| Zweck | Methode | Hauptvorteil | Kompromiss |

|---|---|---|---|

| Lithiumverlust verhindern | Pellet in identisches LLTO-Pulver eingraben | Erhält Stöchiometrie & Ionenleitfähigkeit | Höherer Materialverbrauch |

| Gesättigte Atmosphäre schaffen | Opferpulver im Aluminiumoxid-Tiegel verwenden | Neutralisiert den Lithiumverdampfungsantrieb | Mögliche Probleme mit Oberflächenhaftung |

| Leistung sicherstellen | Lokalen Dampfdruck kontrollieren | Garantiert elektrochemische Eigenschaften | Erfordert möglicherweise Polieren nach dem Sintern |

Erzielen Sie präzise und reproduzierbare Ergebnisse in Ihren Keramik-Sinterprozessen mit den fortschrittlichen Laborpressen von KINTEK.

Ob Sie LLTO-Pellets oder andere flüchtige Keramikmaterialien vorbereiten, unsere automatischen Laborpressen, isostatischen Pressen und beheizten Laborpressen gewährleisten eine gleichmäßige Pelletbildung, die für das Hochtemperatursintern entscheidend ist. Lassen Sie unsere Ausrüstung Ihnen helfen, die Materialstöchiometrie aufrechtzuerhalten und eine überlegene Ionenleitfähigkeit zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie die Lösungen von KINTEK die Effizienz Ihres Labors und die Materialleistung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Anti-Riss-Pressform

- Zusammenbau einer quadratischen Laborpressenform für den Laborgebrauch

- Labor-Polygon-Pressform

- Sonderform Laborpressform für Laboranwendungen

- Hartmetall-Laborpressenform für die Probenvorbereitung im Labor

Andere fragen auch

- Warum Laborkompaktoren und Präzisionsformen für die Vorbereitung von Tonproben verwenden? Wissenschaftliche Präzision in der Bodenmechanik erreichen

- Warum werden für TPV-Elektrolyte spezielle Formen mit einer Laborpresse verwendet? Sicherstellung genauer Zugtestergebnisse

- Warum sind Präzisionsformen für die Herstellung von Gipsverbundwerkstoffproben notwendig? Gewährleistung der Datenintegrität und -genauigkeit

- Warum sind hochpräzise Formen für MOF-Polymer-Elektrolyte notwendig? Gewährleistung überlegener Batteriesicherheit und Leistung

- Warum ist die Verwendung von hochpräzisen Formen für Zementgesteinsproben unerlässlich? Genaue Festigkeits- und Mikrostrukturdaten freischalten